基于相变材料的半导体热电发电器性能优化研究

2024-01-06高德扬蒋中一张锴孟境辉

高德扬,蒋中一,张锴,孟境辉*

(1.华北电力大学核科学与工程学院,北京市 昌平区 102206;2.热电生产过程污染物监测与控制北京市重点实验室(华北电力大学),北京市 昌平区 102206;3.华北电力大学能源动力与机械工程学院,北京市 昌平区 102206)

0 引言

半导体热电发电器(thermoelectric generator,TEG)能利用热电材料塞贝克效应实现热能到电能的直接转换,除不产生污染外,TEG 还具有诸多优点,如无压缩膨胀等运动部件、无流体工质,寿命长,易于维护且适应性好[1-2]。鉴于以上特质,TEG 尤其适用于余热及废热回收[3],如汽车尾气热发电[4]、光伏-热电发电[5]、可穿戴式热发电[6]、航空航天余热回收[7]等。然而,受制于热电材料,与传统能量转化系统相比,TEG 转化效率相对较低[8-9]。

TEG 系统性能通常由材料、系统几何及操作工况共同决定。热电材料性能以无量纲优值系数ZT进行表征,ZT=S2σT/k,其中:S为塞贝克系数;σ为电导率;k为导热系数;T为热力学温度。

提升TEG 系统性能通常有2 种方法。第1 种方法是使用热电转化效率更高的热电材料,一般热电材料ZT值仅为1.0左右,对应热电转化效率为6%;而当ZT值达到3.0 时,其热电转化效率可跃升至30%[10]。第2 种改善TEG 系统性能的思路是在特定操作工况条件下,针对TEG 本身及热源、冷源进行几何设计和排布优化,如针对TEG系统热电单元个数、排布或针对TEG两端加装的微通道热沉结构进行优化[11],核心是通过强化换热,增强TEG冷、热端温差,提升热电系统输出。然而,以上2种方法都有一定的局限性:第1种方法通常会受到热电材料领域整体发展程度的制约;第2 种方法为主动优化,通常是先确定工作环境再进行优化,一旦工作环境发生突变,对应最优结构往往不再适用于新的工作环境,因而其适用性存在局限性。

近年来,利用热管理技术改善TEG系统性能成为一种有效途径,其中研究较多的是将相变材料(phase change material,PCM)与TEG 进行组合设计,如:文献[12]将PCM放置在TEG冷端,利用PCM相变区间温度恒定的特点,在相变期间维持TEG冷、热端高温差,从而提升系统性能;文献[13-14]利用PCM的高热容特性收集并储存热源热量供给TEG,使其在非稳环境持续输出。尽管当前已有较多关于TEG 与PCM 的联合应用研究,但关于PCM的结构设计和排布方式尚无统一的认知,这也直接导致部分研究结论迥异,如PCM排布在TEG冷测、热侧或双侧,但尚无明确结论指出其适用性。针对同一布置方式,不同研究者甚至得到截然相反的定性结论,如:文献[15]研究发现,冷侧PCM-TEG 系统在运行一段时间后,其性能与TEG 相比会变差;而文献[16]的实验结果和文献[12]的模拟结果表明,冷侧PCM-TEG设计能显著提高装置输出。因此,亟需针对PCMTEG系统进行全面、综合的研究。

基于以上分析,本文建立PCM-TEG 耦合系统数学模型,利用该模型综合比较冷侧、热侧及双侧PCM-TEG 系统性能并给出其适用性条件;提出骨架PCM-TEG 设计,并分析其对器件性能的影响;通过改善TEG冷侧换热条件,降低热侧PCM-TEG设计对系统输出性能的影响。

1 PCM-TEG耦合系统数学模型

1.1 PCM-TEG模型结构

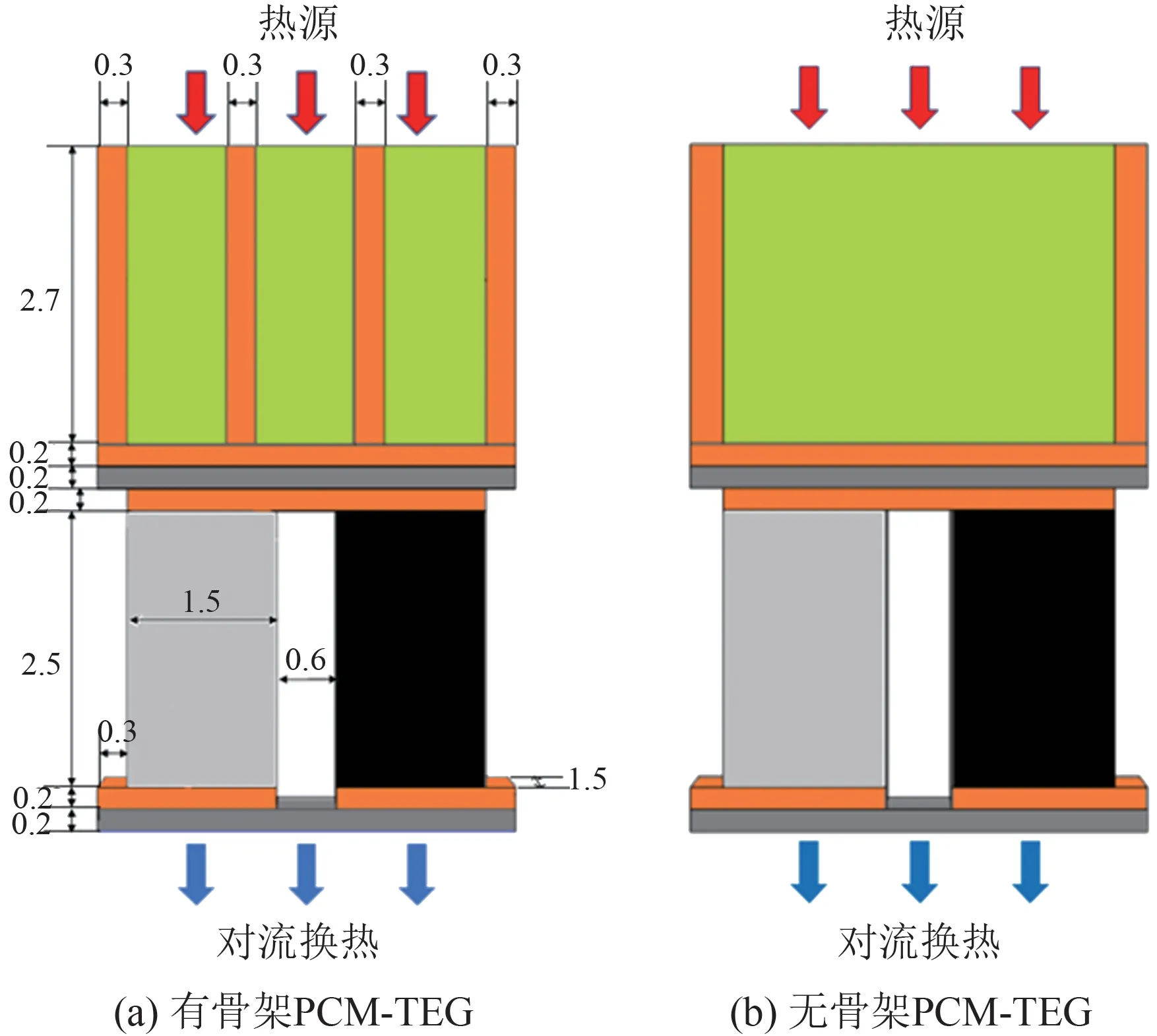

一个TEG模块通常由数十到数百个TEG单元组成,这些单元遵从电串联、热并联原则。由于本文假设热源是恒定的,TEG 单元是周期性排列的,因而本文选取单独TEG单元进行建模。以热侧PCM-TEG模型为例,2种设计结构如图1所示,每个热电单元由绝缘陶瓷板、导电金属以及PN结组成,模型尺寸见图1(a),单位为mm。

图1 2种PCM-TEG结构Fig.1 Two PCM-TEG structures

PN结材料为Bi2Te3,绝缘陶瓷板为Al2O3,电连接片及PCM骨架材料为铜,相关物性参数如表1 所示。此外,本文选用相变点为65 ℃的石蜡作为PCM,其物性参数如表2 所示。考虑到实际相变温度应该是一个温度范围,本文设定石蜡相变区间为3 ℃,即石蜡从63.5 ℃开始发生相变,到66.5 ℃完成相变。

表1 热电材料物性参数Tab.1 Physical parameters of thermoelectric materials

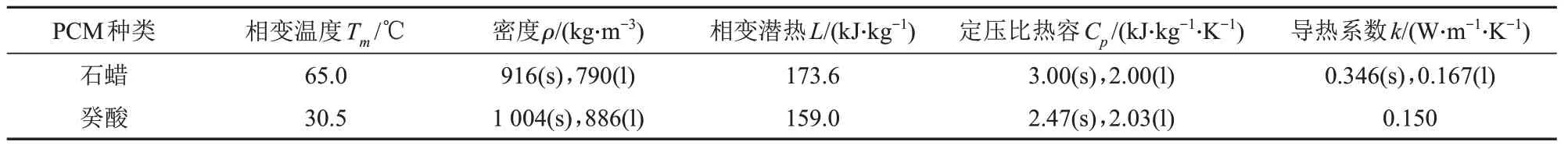

表2 相变材料物性参数Tab.2 Physical parameters of PCM

1.2 控制方程

本文建立的PCM-TEG 系统模型控制方程包括传热方程、电势方程及多孔介质方程。传热方程和电势方程分别表示如下:

式中:q为TEG内热传导和帕尔贴热产生的热流;Q为焦耳热流密度;J为电流密度;ρc为电荷密度。

热流、电流与电场的关系分别表示如下:

式中:P为帕尔贴系数;E为电场强度。

帕尔贴系数和电流密度由不可逆的焦耳热效应和可逆的塞贝克效应组成:

式中V为电压。

在PCM中,利用能量方程来表征相变过程的进展:

式中u为液相速度。

式中:角标1、2分别代表固相和液相,无角标则表示整体属性,即θ1为固相率,θ2为液相率;L1→2为相变潜热;αm为质量分数。

等效导热系数可表示为

1.3 实验验证与网格独立性验证

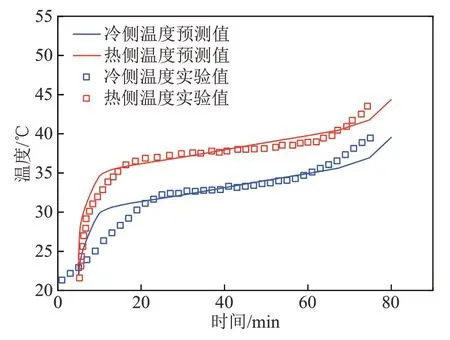

利用文献[16]的实验结果来验证本文数学模型,该实验采用2 mm 厚的铜板作为导电金属,Bi2Te3作为半导体材料,癸酸作为相变材料,高度为50 mm 的PCM 箱被设置在TEG 冷侧,实验热流密度为2 230 W/m2。该实验统计了冷侧PCMTEG 模型中TEG 冷、热侧和PCM 箱内的温度,以及装置在升温熔化和降温凝固阶段的开、闭路电压,结果表明,装置在相变过程中的电学性能更稳定,明显优于纯固相或纯液相阶段。本文采用与该实验相同的设置,TEG 冷、热侧温度的模拟结果与实验数据对比如图2 所示。可以看出,模型预测值与实验结果吻合,说明本文建立的模型具有较高的预测精度。

图2 PCM模型实验验证Fig.2 PCM model experiment verification

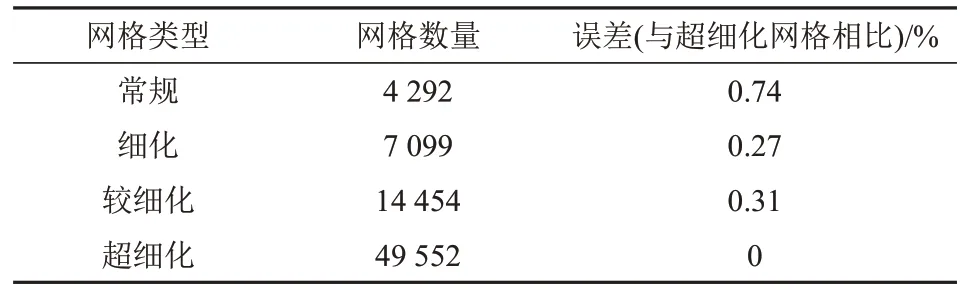

此外,为保证数值模型预测结果不依赖网格类型,本文选取4套网格(常规、细化、较细化和超细化网格)检查网格独立性。表3 给出了各类网格的数量及误差水平,误差是不同网格模型与超细化网格模型在相同模拟计算时间点时的输出电压对比结果。网格独立性验证结果如图3 所示,可以看出,与超细化网格相比,其他网格计算偏差均不超过2%,综合考虑计算时效和计算资源,本文选用细化网格进行模拟计算。

表3 各类网格数量及误差Tab.3 The number and error of all kinds of grids

图3 网格独立性验证Fig.3 Grid independence verification

1.4 初始条件与边界条件

如图1(a)所示,冷端面为对流换热边界条件,冷端换热量为

式中:Tex为环境温度;Tc为冷端面温度;A为换热面面积;h为对流换热系数。

热端面为热通量边界,输入热源为Qh=5 000 W/m2。不同材料的相邻界面为热流和温度连续边界条件,其余面为绝热边界。回路负载电阻为1 Ω,除铜电连接片,其余材料均为电绝缘。本文中,初始温度为293.15 K,初始电势为0 V,利用Comsol Multiphysics,通过求解非线性的温度和电场方程,实现TEG-PCM 瞬态耦合求解,时间步长取0.01 s,计算时长500~600 s。模型采用代数多层网格(algebraic multi-grid,AMG)求解器迭代求解离散方程,收敛因子设为10-6。

2 计算结果及讨论

2.1 PCM-TEG与TEG单元性能对比

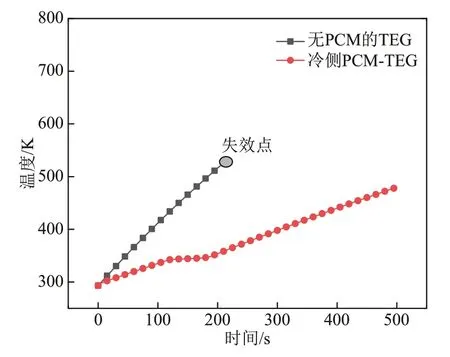

在以往的研究中,TEG冷侧设置PCM的模型较常见。本文通过对比冷侧PCM-TEG 模型和无PCM 的TEG 模型输出,考察PCM 对于提升热电性能的必要性。需要指出,热电材料均有其能够保证器件有效工作的适温区间,对于Bi2Te3材料,Tan等[17]指出其有效工作温度上限为250 ℃。基于此,本文视统计温度250 ℃的工况为失效工况,即认为热电器件失效,此时TEG输出电压为0 V。图4、5分别为冷侧PCM-TEG、无PCM的TEG模型的输出电压和PN结温度对比。可以看出,冷侧PCM-TEG 模型的有效工作区间为0~500 s,而无PCM 的TEG 模型的有效工作区间为0~208 s,这主要因为PCM本身的相变蓄热能力阻滞了TEG温度上升。在有效工作区间内,冷侧PCM-TEG 模型的输出电压均显著高于无PCM的TEG模型,这主要是由于TEG冷侧设置PCM相当于增大了冷侧热域容量,可在较长时间内维持TEG 冷侧低温,从而增大TEG 冷、热侧温差。综上可知,PCMTEG 模型能强化热电输出,同时还能有效维持TEG稳定运行。

图4 有无PCM的TEG模型输出电压对比Fig.4 Comparison of TEG model output voltage with and without PCM

图5 有无PCM的TEG模型PN结温度对比Fig.5 Comparison of PN junction temperature of TEG model with and without PCM

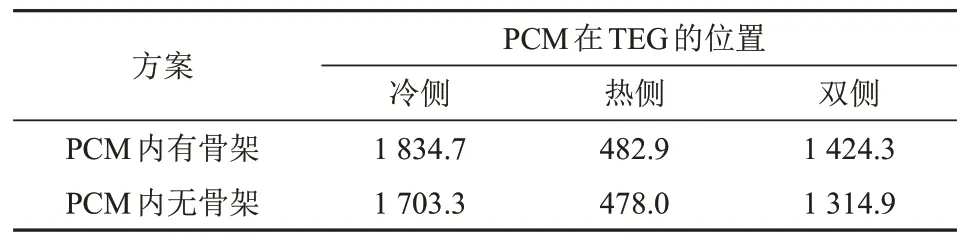

2.2 骨架PCM设计对器件性能的影响

PCM 分别设置在TEG 的冷侧、热侧及双侧,骨架PCM设计如图1(a)所示,无骨架PCM设计如图6 所示。3 种设计模型500 s 内总输出电压对比见表4,可以看出:1)骨架PCM设计的系统输出电压总是大于无骨架设计,其中冷侧设计输出电压提升了7.71%,热侧设计输出电压提升了1.02%,双侧设计输出电压提升了8.32%;2)冷侧PCM 的模型输出电压最大,双侧PCM 设计次之,热侧PCM设计系统输出电压最小。在相同工况下,冷侧骨架PCM 设计的输出电压是热侧PCM设计的3.8倍,是双侧PCM设计的1.29倍。

表4 3种设计模型500 s内总输出电压对比Tab.4 Comparison of total output voltage of three design models in 500 s mV

图6 无骨架PCM-TEG结构Fig.6 PCM-TEG structure without skeleton

图7 为600 s 计算过程冷、热侧及双侧PCMTEG 系统有、无骨架输出电压趋势对比。针对冷侧PCM-TEG 系统,当热源向TEG 热侧提供热量时,电压整体输出迅速上升。PCM进入相变阶段后,得益于其较高的相变潜热,使得冷侧热量可以迅速导入PCM 中,在这一阶段,骨架PCM 设计电压提升更多,并维持高电压输出,整个相变阶段持续72 s。而对于无骨架PCM 设计,相变阶段更长,持续138 s,但对应电压仅略有升高。PCM 相变完成后,TEG 冷、热侧温度恢复正常,电压输出稳定,但受Bi2Te3适温区间限制,系统输出稳中有降。

图7 有、无骨架设计输出电压对比Fig.7 Comparison of output voltage with and without skeleton design

针对热侧PCM-TEG 系统,由于骨架材质为铜,骨架导热系数较高,热量传导速率快,使热侧热量能更快地到达TEG热端,因而在起始阶段骨架PCM设计的输出电压高于无骨架设计。由于PCM 直接接触高温热源,热侧PCM 设计相变开始时间早于冷侧PCM 设计,图7(b)表明,骨架PCM 设计及无骨架PCM 设计分别在100 s 和58 s时发生相变,骨架设计相变阶段持续85 s,无骨架设计相变阶段持续153 s。在相变阶段,由于PCM 高热容特性,热量被积蓄在PCM 内,热侧温度基本维持稳定,但同时TEG冷端温度持续升高,导致TEG冷、热端温差减小,最终导致热侧PCM-TEG系统性能在相变阶段出现明显降低。相变完成后,PCM 内部积蓄热量涌向TEG 热端,TEG冷、热端温差回升,系统输出重回正常水平。

针对双侧PCM-TEG 系统,其过程实际上由热侧PCM 相变和冷侧PCM 相变组成。模型启动后,系统输出电压先升高,随后热侧PCM发生相变,系统输出进入谷值;当热侧PCM 相变完成时,冷侧PCM开始相变,系统输出进入峰值;待冷侧、热侧PCM 均完成相变时,系统输出回到同一水平。

图8为同一时刻骨架PCM和无骨架PCM模型的液相率和热流对比。可以看出,骨架PCM设计的系统相变速度明显高于无骨架设计,该现象主要是由铜制骨架的高导热特性造成的。当PCM处在相变阶段,由于PCM材料的高潜热和低导热特性,热源经由PCM 传导至TEG 热端的热量被阻滞,相变过程缓慢且相变发生顺序是由顶端缓慢向下延展至PCM 整体;得益于骨架PCM 设计,热源热量经由骨架迅速传导至TEG 热端,造成PCM 相变发生顺序是由PCM 外围向PCM 内部延展,而多个高热流骨架设计最终导致骨架PCM系统相变时间更短。

此外,根据以上模拟结果,由于冷侧PCM设计能强化TEG 冷端散热,冷侧PCM-TEG 系统输出最优,而对于热侧PCM设计,骨架设计能显著缩短相变阶段的输出低谷持续时间,还可以迅速将热量蓄存在PCM中,一旦系统热源因某种原因丧失供热能力或短暂缺失,PCM储存的热量即可继续维持系统输出。因而骨架PCM-TEG 系统设计相对于传统TEG更具应用前景,其既可充分发挥PCM高蓄热特性维持系统稳定,又可利用骨架高导热特性增强系统输出。

2.3 冷侧换热系数对器件性能的影响

虽然热侧PCM-TEG 设计能有效维持系统抵抗外界环境干扰,但系统输出相对冷侧PCM-TEG设计较低。考虑到模拟中TEG冷端换热为自然空气冷却,因此本文探究增强冷端换热对热侧PCMTEG 系统性能影响。图9 为TEG 冷端换热系数分别为5、100 W·m-2·K-1时,热侧及冷侧PCM-TEG系统性能对比。可以看出,当TEG冷端为自然冷却,对流换热系数为5 W·m-2·K-1时,热侧PCMTEG性能显著低于冷侧设计,而当TEG冷端换热系数提升至100 W·m-2·K-1时,热侧与冷侧PCMTEG 系统性能差距明显缩小,该结果表明,提升TEG 冷端换热强度能有效缩小热侧与冷侧PCMTEG 系统性能差距,增强热侧PCM-TEG 系统设计适用性。

图9 不同冷端换热系数下冷、热侧PCM-TEG系统性能对比Fig.9 Performance comparison of PCM-TEG system at cold and hot side under different cold end heat transfer coefficients

3 结论

建立了PCM-TEG 耦合数学模型并通过实验验证了模型预测精度,通过对比PCM-TEG 与无PCM的TEG系统性能,得到以下结论:

1)冷侧PCM-TEG系统性能显著优于无PCM的TEG,且PCM 高蓄热特性能避免因TEG 温度过高而导致的热电材料失效。

2)骨架PCM-TEG 系统性能显著优于无骨架PCM设计。对于冷侧、热侧、双侧设计,有骨架设计比无骨架设计的输出电压分别提高了7.71%、1.02%、8.32%,且冷侧PCM-TEG系统性能最优,其输出电压是热侧PCM 设计的3.8 倍,是双侧PCM 设计的1.29 倍。此外,热侧PCM 设计抵抗热源波动、维持系统稳定能力最强。

3)提升冷端换热强度可大幅提高热侧PCMTEG 系统性能,缩小冷、热侧PCM-TEG 系统性能差距,增强热侧PCM-TEG系统适用性。