制冷剂中间排出式双温热泵性能研究

2024-01-06李风雷

陈 照, 李风雷

(太原理工大学 土木工程学院, 山西 太原 030024)

在能源短缺、环境污染问题日益严重的今天,改进传统的热泵系统已经成为建筑节能的重要环节之一.传统的热泵系统往往在单一的冷凝温度下运行,制热系数较低.姚颖等[1]提出了由2台压缩机串联形成的中间补-排气制冷热泵系统,研究发现,当中温冷凝温度为30 ℃,相对中间排气量为30%时,双温热源热泵的制热性能较常规热泵提升了11.42%.Zhao等[2]基于中间排气的螺杆压缩机设计了中间排气的双温冷凝热泵系统,此系统在研究的设定范围内制热性能较传统单温热泵系统提升了超过10%.

在压缩机压缩腔中开设中间排气口的制冷剂排出技术,在调节系统容量的同时,能够有效降低压缩机功耗,提升系统性能,具有很大的发展潜力.王宝龙等[3]提出了带制冷剂排出功能的涡旋压缩机制冷系统,通过在压缩机中段设置的旁通通道,将部分制冷剂排出至低压侧,解决了定内容积比压缩机向低压比工况调节的问题.江岸[4]针对涡旋压缩机制冷剂排出的实验研究表明,制冷剂泄出能够大幅提高在过压缩工况下压缩机的能效水平.王宝龙等[5]研究发现,适度的制冷剂排出能够改善系统的制热性能.

滚动转子压缩机具有结构简单、体积小、重量轻、余隙容积小等优点,在小容量的空调压缩机中占有主导地位.李敏霞等[6]详细阐述了转子压缩机的缸面补气方式.Wang等[7]对缸面补气的滚动转子压缩机工作过程进行研究发现,当转子厚度为偏心率的2倍时压缩机存在最大补气面积.贾庆磊等[8]将带中间补气的单缸滚动转子式压缩机应用于空气源热泵系统,实验结果表明,在室外温度高于-15 ℃时制热量较传统的单级压缩系统提升幅度大于12%.Sun等[9]基于滚动转子压缩机结构和转子运动轨迹方程,计算出了采用缸面补气时补气孔口的开设范围,为针对滚动转子压缩机的进一步研究奠定了基础.

由此可见,通过中间排气或补气可优化系统性能,降低能源消耗.为满足双温供热的需要,本文提出制冷剂排出式双温热泵系统,通过转子压缩机缸面开孔的方式实现双温供热.对于变内容积比的滚动转子压缩机而言,因为不存在过压缩和欠压缩的情况,所以可以相对更加灵活地调节制冷剂排出的流量,通过将制冷剂排出至中温冷凝器,在减小压缩机功耗的同时,增大系统的换热量.压缩机中间排气实现系统流量的合理分配,有利于提升系统的制热性能系数.本文将建立制冷剂中间排出式双温冷凝热泵系统模型,对系统性能进行仿真研究.

1 系统描述

滚动转子压缩机制冷剂中间排出式双温冷凝热泵(DTHP-IDR)的系统图和压焓图如图1所示.循环过程由蒸发器、中间排气的转子压缩机、中温冷凝器、高温冷凝器和2个膨胀阀组成.系统工作流程包括:从蒸发器出来的气态制冷剂(状态5)被转子压缩机吸气口吸入,一部分制冷剂被压缩至中压(状态7),并通过压缩机缸面的中间排气口向外排出,进入中温冷凝器;转子压缩机压缩腔内剩余的制冷剂被压缩至出口背压后排出压缩机;从压缩机排气口排出的高压制冷剂(状态6)进入高温冷凝器放热至饱和液态(状态1),经膨胀阀I降压至中压(状态2),并与来自中温冷凝器出口的液态制冷剂(状态8)混合,混合后的制冷剂(状态3)再经过膨胀阀Ⅱ降压至蒸发压力(状态4)后进入蒸发器,完成循环.

图1 制冷剂中间排出式双温热泵Fig.1 Dual temperature heat pump with intermediate discharge of refrigerant

2 系统计算模型和设定参数

2.1 中间排气的转子压缩机模型

2.1.1容积计算模型

转子压缩机吸气过程中,转子旋转一整圈,吸气腔容积近似等于整个工作腔的总容积,即

(1)

式中:Vsuc,total、Vope分别为压缩机的最大吸气腔容积和工作腔容积,m3;μ为气缸轴向长度L与气缸内直径的比值;ξ为偏心距e与气缸内半径ag的比值.

吸气腔容积可以近似看作吸气腔所围成平面曲线三角形面积与气缸轴向长度L的乘积.每当转子转过1个角度dθ,平面曲线三角形便增加1个梯形面积.通过积分可求得不同主轴转角θ的吸气腔容积[10]为

(2)

类似地,压缩机压缩腔容积Vcom随主轴转角的变化规律为

(3)

2.1.2中间排气滚动转子压缩机的工作模型

DTHP-IDR系统采用R1234yf作为制冷剂,并使用Refprop调用工质各状态的物性参数,从而实现系统各部件和各过程参数的计算和分析.

压缩机中间排气前的压缩功W1为

(4)

式中:Psuc为压缩机的吸气压力,kPa;Vp1为中间排气开始时压缩腔的容积,m3;k1为压缩机吸气口处制冷剂的绝热指数,即

k1=cp/cV

(5)

式中:cp为工质的等压比热容,J/(kg·℃);cV为等容比热容,J/(kg·℃).

压缩机中间排气出口工质的比焓h7为

(6)

式中:hsuc为压缩机吸气口工质的比焓,kJ/kg;msuc_s为压缩机1个吸入过程的吸入总质量,kg.

中间排气开始时压缩腔的压力Pp1为

Pp1=Psuc(Vsuc/Vp1)k2

(7)

式中:k2为中间排气开始时制冷剂的绝热指数.

中间排气开始时温度Tp1为

Tp1=Tsuc(Vsuc/Vp1)k2-1

(8)

式中:Tsuc为压缩机吸入口制冷剂的温度,K.

为了便于对整个压缩和中间排气过程进行分析,现做出如下假设:

1) 压缩腔内气体假定为理想气体;

2) 将中间排气过程视为变质量变容积的绝热压缩过程,即有漏气的绝热压缩过程,不考虑过程中热量散失;

3) 整个压缩过程气体均匀混合.

对于变质量系统,过程方程一般表达式[11]为

F(P,V,s,m)=0

(9)

式中:s为比熵;m为质量.

在中间排气的变质量过程中有:

(10)

式中:C为常数;过程指数分别为

(13)

(14)

式中:mp1为中间排气开始时压缩腔内制冷剂总质量,kg;mp2为中间排气结束时压缩腔内制冷剂总质量,kg;Vp2为中间排气结束时压缩腔容积,m3;Δs为初、终状态熵差,J/(kg·K);t为单位气体温度.

因为假定中间排气过程为绝热过程,所以Q=0,推得此过程中压缩功为

(15)

压缩机中间排气后压缩功W3为

(16)

式中:Pp2为中间排气结束时压缩腔的压力,kPa;Pdis为主排气开始时压缩腔的压力,kPa;k3为中间排气后制冷剂的绝热指数.

滚动转子压缩机1个压缩过程压缩功Wcom,v可表示为

Wcom,v=W1+W2+W3

(17)

制冷剂流入和流出压缩机的流动功Wcom,f可表示为

Wcom,f=∑PdisVdis-PsucVsuc

(18)

式中:Vdis为制冷剂排出时压缩腔的容积,m3.

忽略压缩机进、出口动能和势能的变化,则压缩过程的技术功W′com等于理论轴功,即

W′com=Wcom,v-Wcom,f

(19)

则滚动转子压缩机功率Wcom为

(20)

式中:tcom为1个压缩周期所用时间,s;ηm和ηmo分别为滚动转子压缩机的机械效率和电机效率.

主排气出口工质的比焓h6为

h6=h(Td,Pd)

(21)

式中:Td为主排气开始时压缩腔内工质的温度,K;Pd为主排气开始时压缩腔内工质的压力,kPa.

相对中间排气量αm定义为转子压缩机的中间排气质量流量与吸气质量流量的比值,即

(22)

式中:mexh为压缩机中间排气的质量流量,kg/s;msuc为压缩机的吸气流量,kg/s.

2.1.3中间排气口坐标模型

转子压缩机的中间排气开口位置需要满足以下条件:

条件Ⅰ 中间排气口与压缩腔连通,即

式中:az为偏心转子的外半径,mm.

条件Ⅱ 中间排气口与吸气口不相连,即

(25)

式中:β为压缩机的吸气结束角.

条件Ⅲ 压缩过程完成后中间排气孔闭合,即

θdis≥θp2

(26)

式中:θdis为主排气开始角;θp2为中间排气结束角.

条件Ⅲ也可以用数学关系表示为

(27)

式中:χ为主排气开始时主轴转角.

除此以外,中间排气口还应避免与转子的内圆相连,即

x2+y2≥(ag-T)2

(28)

式中:T为转子的厚度,m.

2.2 冷凝器模型

中温冷凝器换热量Qcm为

Qcm=mexh(h7-h8)

(29)

式中:h7和h8分别为中温冷凝器进、出口的比焓,kJ/kg,其中,

h8=h(T8,P8)

(30)

式中:T8为中温冷凝器出口工质的温度,K;P8为中温冷凝器出口工质的压力,KPa.

高温冷凝器换热量Qch为

Qch=mdis(h6-h1)

(31)

式中:mdis为转子压缩机主排气的质量流量,kg/s;h1为高温冷凝器出口的比焓,kJ/kg,即

h1=h(T1,P1)

(32)

式中:T1为高温冷凝器出口工质的温度,K;P1为中温冷凝器出口工质的压力,kPa.

上述冷凝器模型中,假设冷凝器出口均无过冷度.

2.3 蒸发器模型

蒸发器换热量Qe为

Qe=msuc(h5-h4)=(mexh+mdis)(h5-h4)

(33)

式中:h4和h5分别为蒸发器进、出口的比焓,kJ/kg.

上述蒸发器模型中,假设蒸发器出口无过热度.

2.4 系统性能模型

系统制热性能系数COPh为

(34)

2.5 滚动转子压缩机的设定参数

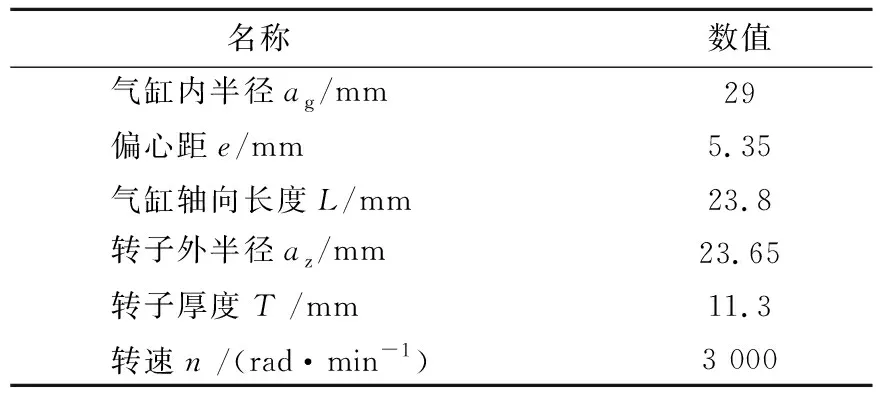

本文的研究建立在固定转子压缩机结构的基础上,转子压缩机结构参数如表1所列.

表1 滚动转子压缩机结构参数

3 结果和讨论

3.1 相对中间排气量对系统性能的影响

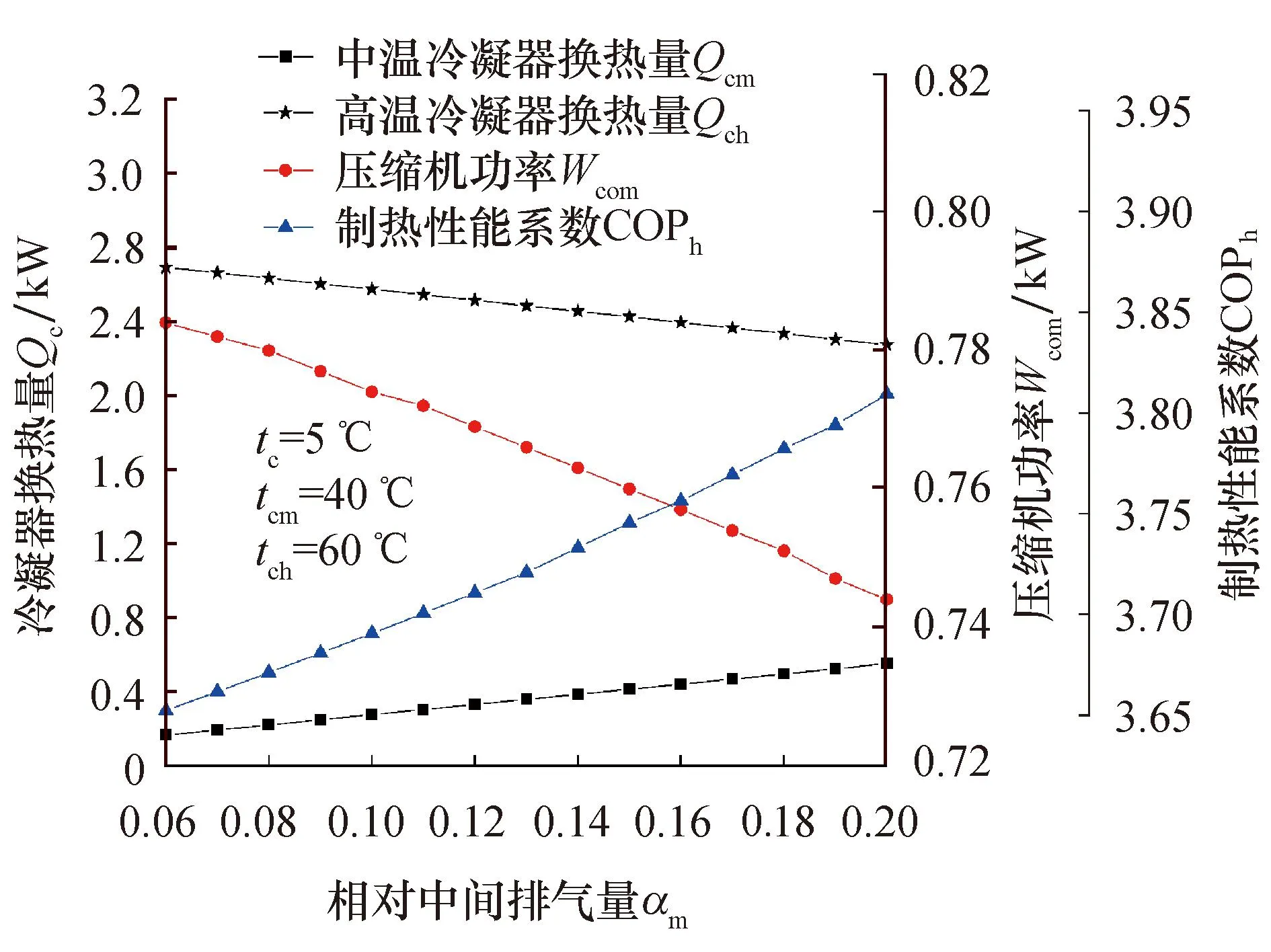

当蒸发温度te为5 ℃,中温冷凝温度tcm为40 ℃,高温冷凝温度tch为60 ℃时,系统各参数随着相对中间排气量αm的变化如图2所示.可以看出:随着相对中间排气量的增大,流向中温冷凝器的制冷剂流量增加,导致流向高温冷凝器的制冷剂流量减少,从而中温冷凝器换热量Qcm和高温冷凝器换热量Qch分别呈现增加和减少的趋势;转子压缩机由于中间排出的制冷剂增加,压缩机功耗Wcom下降,所以系统制热性能系数COPh随着αm的增加而上升.

图2 各冷凝器换热量、压缩机功率、制热性能系数随相对中间排气量的变化

3.2 蒸发温度对系统性能的影响

系统性能随蒸发温度的变化如图3所示.可以看出:当高温冷凝温度tch为55 ℃,中温冷凝温度tcm为40 ℃,相对中间排气量αm为28%时;随着蒸发温度te的升高,压缩机的吸气流量msuc增加,整个系统的制热量显著增加.这是因为te在改变压缩机入口制冷剂工况的同时,也改变了制冷剂的比容.还可以看出,由于流经压缩机的工质变多,虽然压缩机功耗Wcom上升,但上升的程度比制热量小,所以整个系统的COPh随着蒸发温度的升高总体呈现上升趋势.

图3 系统性能随蒸发温度的变化Fig.3 Variation of system performance with evaporation temperature

3.3 高温冷凝温度对系统性能的影响

当蒸发温度te为5 ℃,中温冷凝温度tcm为40 ℃,相对中间排气量αm为20%时,系统性能和各部分参数随高温冷凝温度tch的变化趋势如图4所示.在DTHP-IDR系统中,高温冷凝压力即为压缩机的出口背压,压缩机压比随着高温冷凝温度tch的升高而上升,因而Wcom与高温冷凝温度tch呈现正相关.同时,随着tch的升高,压缩机出口过热气体冷凝至液态所需的焓差逐渐减小,这就使得高温冷凝器的换热量Qch减少,并且系统总换热量减少.在两方面的作用下,系统的制热性能COPh随着高温冷凝温度tch的升高而显著降低.

图4 系统性能随高温冷凝温度的变化

3.4 中温冷凝温度对系统性能的影响

当蒸发温度te为5 ℃,高温冷凝温度tch为55 ℃,相对中间排气量αm为14%时,压缩机功耗、中间排气开始压力Pp1和制热性能随着中温冷凝温度tcm的变化规律如图5所示.对于DTHP-IDR系统,中温冷凝温度可以决定中间排出的时机,从而影响中间排出开始时转子主轴转角,进而对压缩机整体功耗和系统性能产生影响.由图5可以看出:随着中温冷凝温度tcm的升高,压缩机中间排气支路背压增大,从而Pp1增大;Wcom与tcm呈现正相关,这是因为压缩机需要将腔内制冷剂压缩到更高的压力才能进行中间排出工况,所以中间排气开始时主轴转角增大,中间排出工况开始得更晚,中间排出前压缩过程持续得更久,使得压缩机的功耗随之上升.同时还可以看出,DTHP-IDR系统的COPh随着中温冷凝温度tcm的升高而降低.

图5 系统性能和压缩机工况随中温冷凝温度的变化Fig.5 Variation of system performance and compressor’s operating condition with middle-temperature condenser temperature

3.5 中间排气口坐标对系统性能的影响

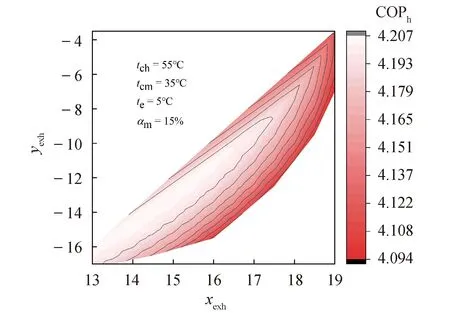

图6为系统性能随中间排气口坐标变化的等高线图.图6在表1所列的压缩机结构参数的基础上,以缸面圆心为原点,在转子处于初始状态、滑片未伸出时,将转子和壁面的切点与原点连接而成的连接线作为x轴正方向建立坐标系.同时,以0.5 mm为步长分析中间排出口坐标对系统性能的影响.当高温冷凝温度tch为55 ℃,中温冷凝温度tcm为35 ℃,蒸发温度te为5 ℃,相对中间排气量αm为15%时;随着中间排气口横坐标向x轴正方向右移,可取点的纵坐标整体向y轴正方向上移,且可取范围先变宽后变窄;随着排出口横坐标进一步右移,系统制热性能不可避免地降低.因此,通过对中间排出口坐标进行合理取值,可以使得中间排气结束时主轴转角θp2减小,压缩机功耗下降,整个系统的COPh随之上升.

图6 中间排气口坐标对系统性能的影响Fig.6 Variation of system performance with Coordinates of intermediate exhaust orifice

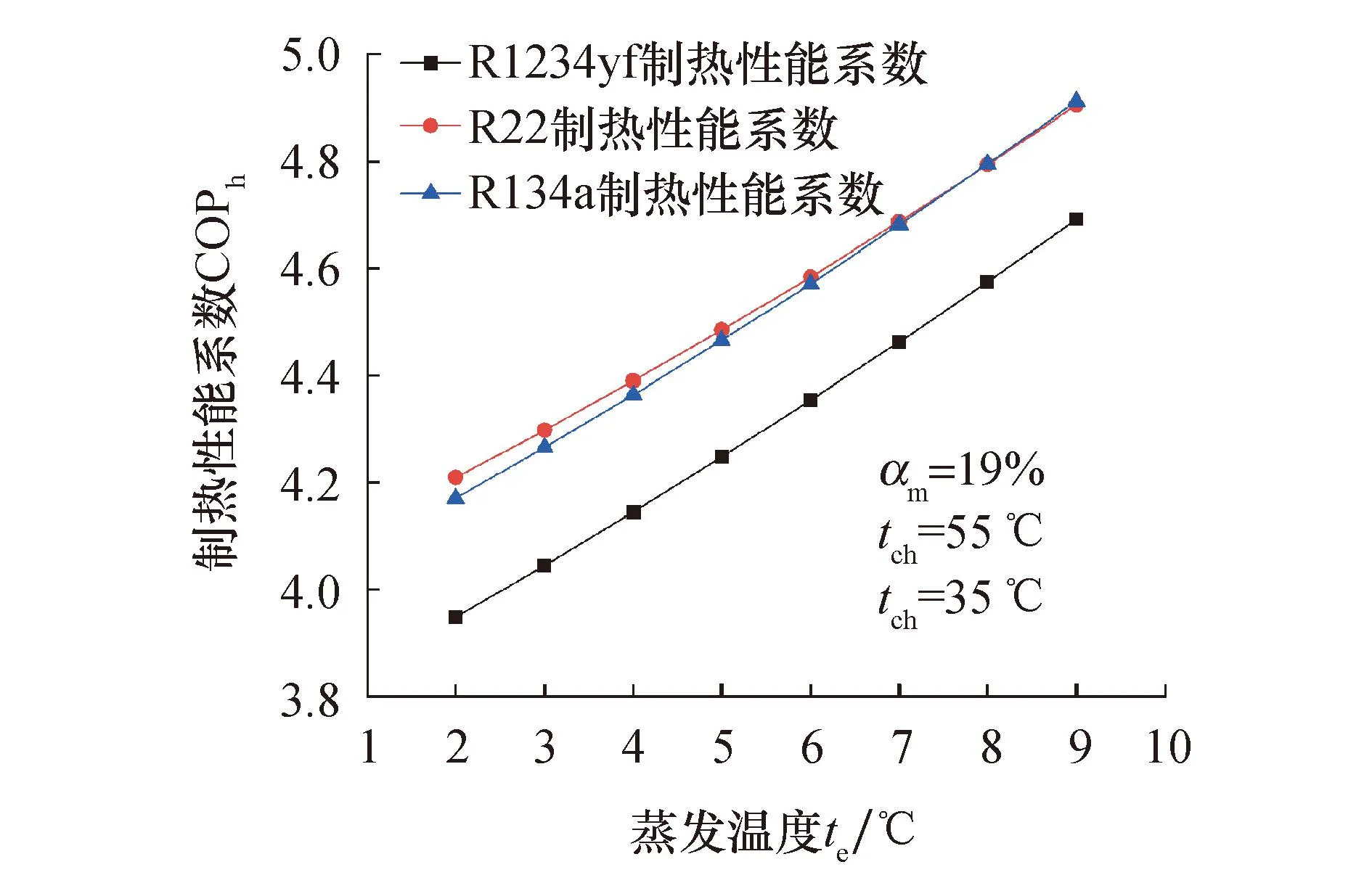

3.6 DTHP-IDR系统采用不同制冷剂的性能比较

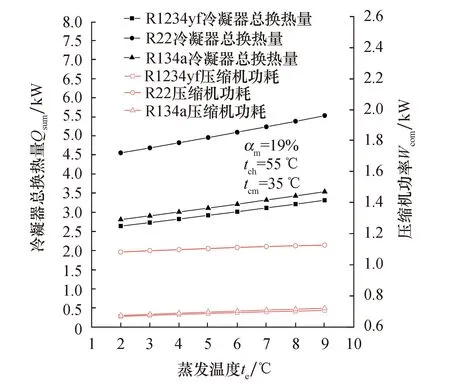

图7为DTHP-IDR系统分别采用R1234yf、R22、R134a这3种制冷剂时冷凝器总换热量和压缩机功率随蒸发温度te的变化趋势.可以看出:当以制冷剂为R22时,冷凝器总换热量和压缩机功耗显著提升,这是因为制冷剂为R22时压缩机额定吸气量显著增加;而当制冷剂为R1234yf和R134a时,换热量和功耗较为接近.

图7 采用不同制冷剂冷凝器总换热量和压缩机功耗的比较

图8为DTHP-IDR系统分别采用3种不同制冷剂时系统COPh随蒸发温度te的变化趋势.可以看出:当制冷剂为R22和R134a时,制热性能COPh较为接近;并且随着te的升高,采用R134a的系统制热性能COPh上升趋势反超采用R22的;而采用R1234yf的系统制热性能COPh与采用其他2种的差距较为明显.

图8 采用不同制冷剂系统制热性能系数的比较Fig.8 Comparison of heating performance coefficient with different kinds of refrigerant

3.7 与传统系统之间进行比较

本文将DTHP-IDR系统与传统无中间排出的单冷凝转子压缩热泵(THP)进行比较.图9为DTHP-IDR系统和THP系统的制热性能COPh随冷凝温度的变化趋势.可以看出,DTHP-IDR系统的制热性能COPh较THP系统明显提升,并且提升率随着冷凝温度的升高而增大.当THP系统的蒸发温度为5 ℃,冷凝温度为65 ℃时;DTHP-IDR系统的蒸发温度为5 ℃,中温冷凝温度为40 ℃,高温冷凝温度为65 ℃,相对中间排气量为28%时;DTHP-IDR系统的制热性能COPh较THP系统提升接近11%.虽然两系统的冷凝器换热量均随着冷凝温度的升高而减少,但DTHP-IDR系统的换热量始终多于THP系统的.对于DTHP-IDR系统而言,压缩机中间排出的中压气体进入中温冷凝器换热至液态的焓差更大,产生更多的制热量.同时,中间排气从压缩腔内排出部分制冷剂降低了压缩机功耗,并且冷凝温度升高使得压缩机压比增大,DTHP-IDR系统的压缩机功耗较THP系统上升也相对缓慢一些.因此,采用中间排气的热泵系统可以改变制冷剂的流量分配,使得原本需要继续被压缩机压缩的部分制冷剂提前排出压缩机,从而减少压缩机所需要压缩的制冷剂流量,降低功耗.同时,对中间排出的中压制冷剂进行合理利用,可以达到进一步提升系统制热性能系数的目的.

图9 两系统制热性能系数的比较Fig.9 Comparison of heating performance coefficient between two systems

4 结论

本文建立了制冷剂中间排出式双温热泵系统的理论模型,以R1234yf为制冷剂进行了模拟计算,分析了各参数对压缩机能效、系统性能的影响,并与传统单冷凝热泵系统进行了比较,得出以下结论:

1) 制冷剂中间排出式双温热泵与传统的单冷凝热泵相比,在充分利用转子压缩机中间排出实现双温冷凝、一机多用的同时,增加了系统的换热量,降低了压缩机功耗.当蒸发温度为5 ℃,冷凝温度为69 ℃时,制冷剂中间排出式双温热泵的制热性能较单冷凝热泵提升接近11%.

2) 相对中间排气量对制冷剂中间排出式双温热泵系统的各部分参数和制热性能都存在显著影响.随着相对中间排气量的增大,压缩机功耗下降,制热性能系数上升,中温冷凝器换热量和高温冷凝器换热量分别增加和减少.

3) 中温冷凝温度影响排出的时机,当中温冷凝温度升高时,中间排出工况开始得更晚,压缩机功耗上升,制冷剂中间排出式双温热泵系统的制热性能系数降低.

4) 中间排气口坐标的位置影响中间排出的结束时机,在允许范围内对中间排气口位置进行调整,使得中间排气结束角减小,有利于降低压缩机功耗,提升系统的制热性能系数.