外啮合齿轮泵困油区压力特性仿真方法研究①

2024-01-06臧克江杨元慧郭浩志江建龙

臧克江, 金 璐, 杨元慧, 叶 婷, 郭浩志, 江建龙

(龙岩学院物理与机电工程学院,福建 龙岩 364012)

0 引 言

为了保证直齿外啮合齿轮泵吸油和排油的可靠性,必须使齿轮啮合的重叠系数大于1,因此,在齿轮啮合区域出现了困油区,到目前为止,对齿轮泵困油区压力特性的定量研究还有待进一步深入。现有文献提出了一些对齿轮泵困油区压力特性的定量研究的一些方法[1—5],然而,困油区压力测量还是比较困难的,主要是困油区压力高,同时,齿轮泵转速快,要获得精确的困油压力,对压力传感器量程和测试系统的灵敏度都提出挑战。近年来,随着CFD软件的广泛应用,使齿轮泵内部流场仿真更加方便,比较通用的软件是FLUENT,但它多用于齿轮泵的二维模拟[6-8]。一种旋转流体机械仿真专业软件pumplinx,它主要是对三维模型进行模拟,内置了齿轮泵模型的建模模块,给模型的网格划分带来方便。就目前文献来看,在仿真模拟过程中,测量困油区参数都是采用固定观测点来测量的,相当于试验研究在侧板上加压力传感器,不能对形成的困油腔范围内的参数进行全程测量[9]。提出了采用移动观测点来测得困油区压力方法,给出观测点的设置方法,并对建立的齿轮泵模型进行了困油区压力测量。

研究对象为外啮合齿轮泵,为了叙述方便,下文中将外啮合齿轮泵简称为齿轮泵。

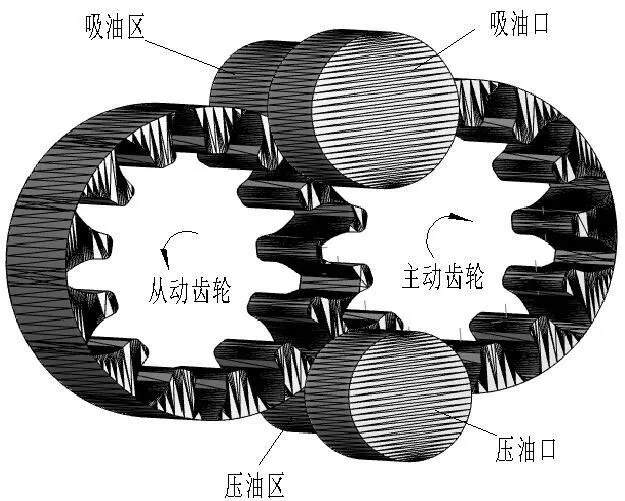

1 齿轮泵模型

1.1 齿轮泵主要参数

选用了CB-B63型齿轮泵的作为参考,主要结构尺寸列于表1中。

表1 齿轮泵结构参数

1.2 啮合侧隙确定

齿轮传动过程中,为保证良好的润滑条件,都需要一定的侧隙来保证,以避免因工作温度的变化而使啮合齿轮之间的侧隙过小,导致两齿轮卡住,侧隙量必须适宜,侧隙的大小可通过两齿轮中心距及齿厚两参数来调整。研究采用标准齿轮,通过调整中心距来调整侧隙大小。采用文献[10]的最小侧隙值5.30μm,由文献[11]提供的方法计算出齿轮中心距的变化量为13.65μm。由于仿真过程中各区域需要流体的相互沟通,因此,假设工作齿面和非工作齿面侧隙是相等的,均为5.30μm。

1.3 几何模型建立

为了模型的可靠转换、网格生成以及各区域的交互,研究过程中采用了各区域分模块构建,然后进行装配,形成STL格式的齿轮泵内部流体空间模型,如图1(a)所示。将其导入PumpLinx中,按步骤进行单位变换、区域分割、网格划分以及接触交互等,形成了图1(b)网格模型。在齿轮网格划分过程中采用Rotor Template Mesher模块下的External Gear功能,进出口区域采用General Mesher功能,生成的网格为以六面体为主的笛卡尔网格,利用软件内置的Advanced Mode功能对转子区域生成高质量结构化动网格。

2 仿真计算

2.1 计算模块选择

由于研究只研究困油区压力变化,因此使用了Common,Flow,Turbulence,Cavitation模块。

2.2 算法选择及边界条件设置

本文利用标准k-ε湍流模型和固定气体质量分数的Singhal全空化模型进行瞬态仿真计算[11]。进出口边界条件均选为压力101325 MPa,液压油密度为960kg/m3,动力黏度为0.048Pa.s,弹性模量为1600 MPa,气体质量分数为0.009%,饱和蒸气压为400Pa,温度恒定在300K,齿轮转速为1450r/min。计算时间步用每旋转一个齿所用时间步数来定义,设为54,齿轮充分旋转两圈,共计算1404步,使得计算结果收敛稳定。

2.3 跟踪观测点设置

Pumplinx提供了三种设置测试点的方法,即Fixed to An Initial Cell是将观测点固定到初始单元上并随单元格移动;Stationary使观测点固定在指定的位置,不受网格运动的影响;Prescribe Motion可以使观测点按设定的轨迹移动,因此,研究采用Prescribe Motion这种测试点方法对困油区压力进行跟踪测试,将Prescribe Motion译为跟踪观测点。

跟踪观测点随齿轮做圆周运动,坐标的确立与运动方程的形式有着密切的关系,坐标原点取在两齿轮的节点处,x轴与y轴的设置如图2所示。(xz0,yz0)和(xc0,yc0)分别为主动齿轮和从动齿轮的轴心,ω为角速度,θ与φ分别为主动齿轮和从动齿轮的初始角,因此,其运动方程为:

(1)随主动齿轮运动的跟踪观测点运动方程为

(x-xz0)2+(y-yz0)2=r2x=r[1+cos(ωt+θ)]y=rsin(ωt+θ)

(2)随从动齿轮运动的跟踪观测点运动方程为

(x-xc0)2+(y-yc0)2=r2x=-r[1+cos(ωt+φ)]

y=rsin(ωt+φ)

图2 跟踪观测点坐标及轨迹

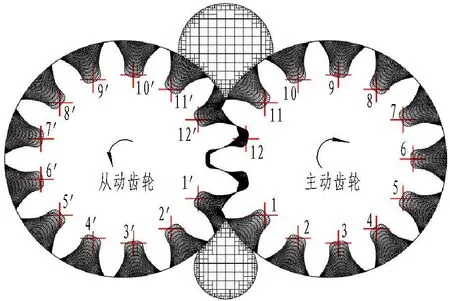

以下为研究齿轮泵跟踪观测点实现过程,跟踪观测点设置在接近齿槽的底部,介于齿槽底与齿顶之间,两齿轮分别设置了12个跟踪观测点,跟踪观测点分布如图3所示。跟踪测试点与齿轮同步转动,因此,跟踪观测点可以测试齿槽所在空间的实时参数(包括压力、温度等)。各跟踪观测点通过编程来实现,格式如下:

r=0.026006825

pi=3.1415926

x1=r*(1+cos(2*pi/0.04137931*time+pi-2*pi/(13*6)))

y1=r*sin(2*pi/0.04137931*time+pi-2*pi/(13*6))

x2=r*(1+cos(2*pi/0.04137931*time+pi-2*pi/(13*6)-1*2*pi/13))

y2=r*sin(2*pi/0.04137931*time+pi-2*pi/(13*6)-1*2*pi/13)

……

图3 跟踪观测点分布图

3 仿真结果与分析

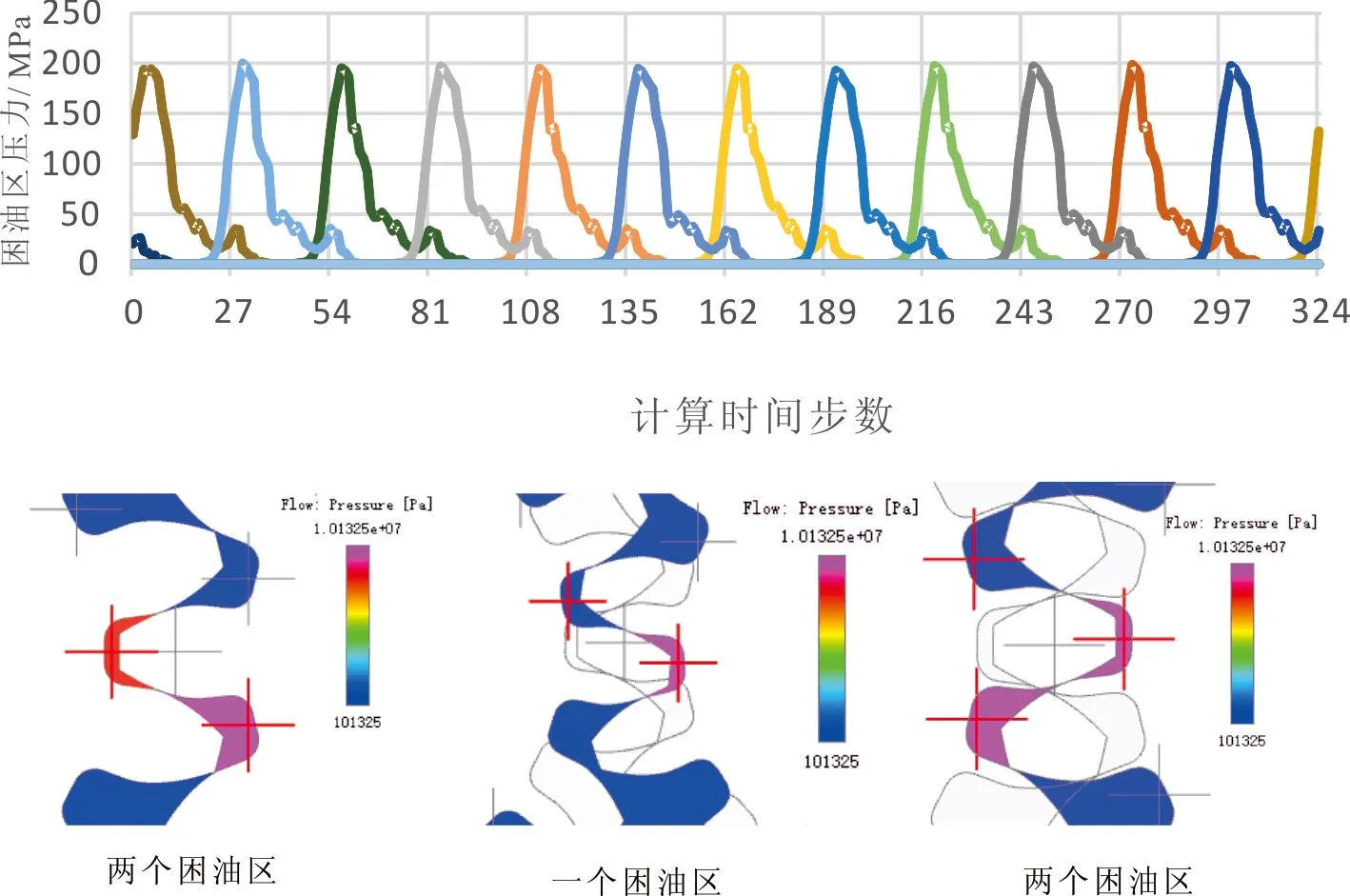

以下对无卸荷槽情况下随齿轮转动的跟踪观测点测得的压力变化曲线进行分析,主动齿轮顺时针转动。曲线图中横坐标为时间轴,纵坐标为压力轴,横坐标用计算时间步数来表示。在计算过程中,每齿为54个时间步,横坐标取27为1个单位,1个单位为齿轮转动半个齿距角。在仿真过程中,齿轮泵的进出口压力均为101325Pa。

图4为无卸荷槽齿轮泵困油区压力曲线。从图4中可以看出:困油区数两个→一个→两个→......周期性变化,变化周期为半个齿距角;测试的压力变化规律稳定,变化周期为半个齿距角,困油区压力变化峰值达到200MPa。通过文献[12]方法对困油腔容积的测量,计算出困油腔容积的相对变化量,从而得到困油腔压力的峰值为202.88MPa,与获得的压力曲线峰值是吻合的。

两个困油区 一个困油区 两个困油区

4 结 语

建立了无卸荷槽外啮合齿轮泵的流体仿真模型,并用pumplinx软件提供的跟踪观测点对齿轮转动过程中困油区压力进行了测试,得到了困油区压力变化曲线。通过分析可知:合理确定跟踪观测点的位置,可以测量困油区的容积变化过程中的压力值,避免了观测点固定而不能检测整个困油区压力变化不足;困油容腔有很高的压力峰值,压力变化周期为半个齿距角;跟踪观测点也可以用于测量分析齿轮泵内压力变化的规律。