Al2O3界面修饰单向纤维C/C复合材料组织结构及其力学性能

2024-01-06贾建刚伏芳杏潘子康

贾建刚, 钮 超, 张 真, 伏芳杏, 潘子康

(1. 兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050; 2. 上海大学 材料科学与工程学院, 上海 200444)

碳/碳(C/C)复合材料是以碳纤维及其织物为增强体,以碳(或石墨)为基体,通过致密化和石墨化处理制成的复合材料[1].C/C复合材料因其比强度高、比模量高、摩擦学性能好、密度低、膨胀系数低、导热性能好等优点,特别是其随温度升高强度不减的特性,是其他所有材料不可比拟的.因而,广泛应用于国防、航空航天、军事等领域.然而,C/C复合材料依然存在一些问题,比如C/C复合材料的热解碳织构难以实现精细控制,大部分的C/C复合材料都是光滑层和粗糙层的混合织构,以及碳纤维和界面结合强度高、热膨胀系数不匹配,在一定程度上限制C/C复合材料的性能及应用[2-3].因此,改善C/C复合材料的界面结合强度,得到需要的热解碳结构对C/C复合材料的实际应用意义重大.

Manocha等[4]通过研究发现,热解碳种类对界面的结合强度也有影响,高织构(HT)结构的热解碳与碳纤维形成的界面强度高于中织构(MT)结构的热解碳,这是由于MT结构的热解碳由于硬度较高,与碳纤维之间经常存在一些微裂纹或裂缝,因而结合强度相对较低.陈腾飞等[5]采用界面微脱粘法研究了C/C复合材料的界面结合强度,结果表明,碳纤维模量越高,界面结合强度就越高;而碳纤维表面越光滑平整,得到的复合材料界面结合强度就越低.崔红等[6]研究了碳纤维表面处理对C/C复合材料界面结合强度的影响,认为碳纤维表面含有活性官能团可以提高界面的结合强度,获得更高的力学性能.寇刚等[7]将Al2O3引入到二维针刺碳毡中并致密化,制备了具有高抗弯强度的C/C复合材料.得到的C/C-Al2O3复合材料在X方向和Z方向抗弯强度分别提高了87.7%和113.7%.

Al2O3在1 200 ℃以下具有高强度、高硬度和强抗蠕变性等优点,被广泛用作许多复合材料的增强材料.本文采用溶胶-凝胶法在单向碳纤维预制体表面引入Al2O3涂层,研究了Al2O3涂层的引入及不同温度热处理对C/C复合材料界面和热解碳基体微观组织结构及力学性能的影响.一方面,Al2O3涂层可以增加沉积过程中热解碳的成核位点,通过异质核来干预碳基质的结构,以促进RL结构热解碳的形成,最终改变C/C复合材料的力学性能.另一方面,Al2O3涂层还可以修饰界面,以改善界面的结合强度.通过高温热处理调节热解碳的石墨化程度,从而改变C/C复合材料的基体结构,最终影响C/C复合材料断裂机制.

1 实验

1.1 实验过程

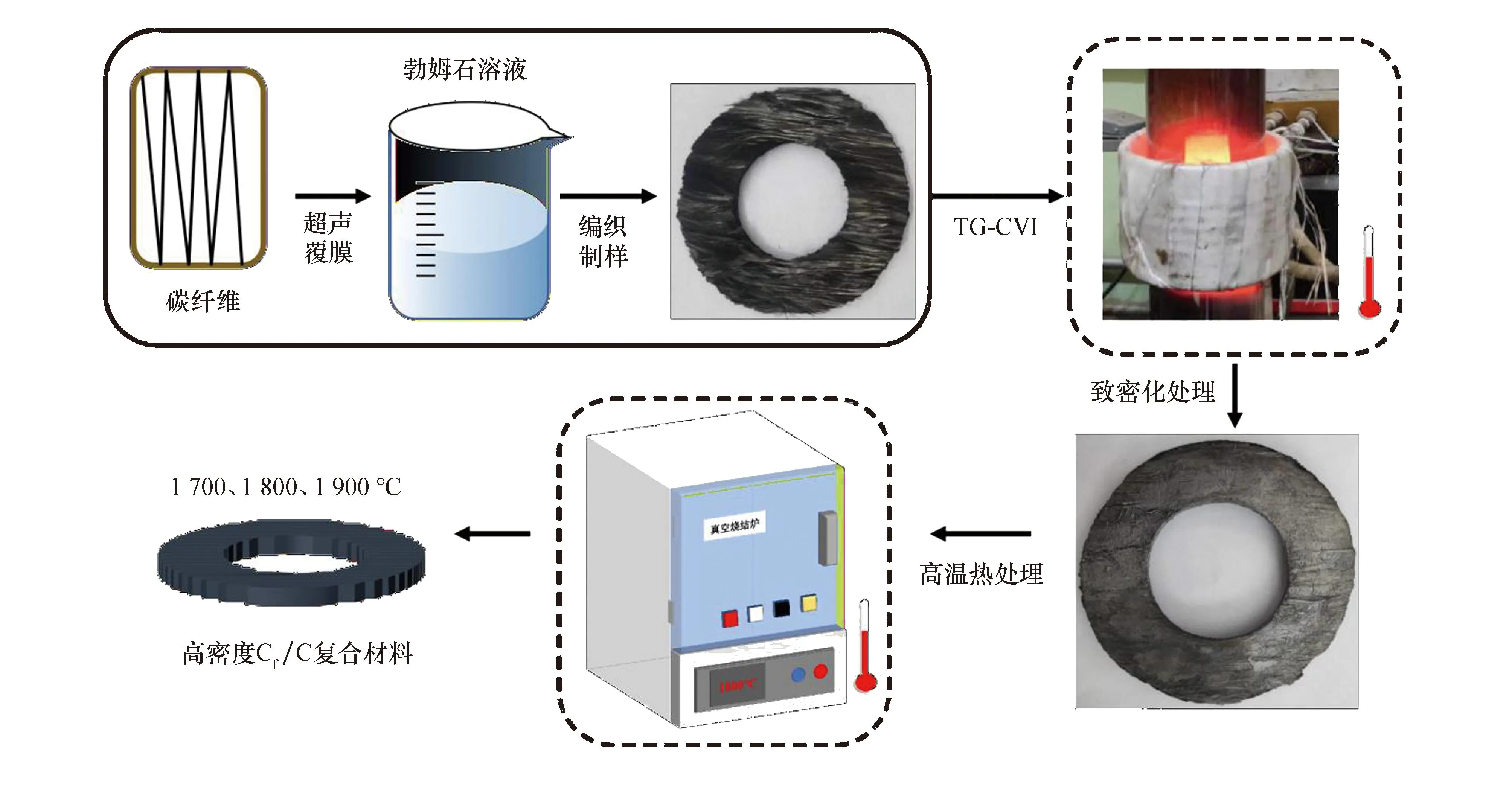

采用T300型聚丙烯腈基碳纤维(由甘肃郝氏碳纤维有限公司提供)制备单向碳纤维预制体.使用异丙醇铝(C9H21AlO3)制备了勃姆石(AlOOH)溶胶:将600 mL蒸馏水水浴加热到90 ℃后加入30 g的异丙醇铝,水解4 h后加入1 mL的HNO3,保温10 h后制得AlOOH溶胶.将碳纤维浸泡在AlOOH溶胶中超声5 min使其均匀分散,然后将覆有AlOOH溶胶的纤维放入箱式炉中在450 ℃煅烧4 h,随炉冷却,完成覆膜,重复上述过程一次,得到均匀涂覆Al2O3涂层的碳纤维,如图1所示.将未经覆膜的碳纤维和涂覆Al2O3涂层的碳纤维,按照同一方向均匀地排列和展开,然后逐层向上铺设,最终得到的单向碳纤维预制体的尺寸为85 mm×45 mm×5 mm.致密化过程通过TG-CVI方法在1 080 ℃和-5 kPa压力(相对于大气压)下进行,丙烷(C3H8)用作碳源前驱体,N2气体用作稀释气体,C3H8和N2气体流速分别为150、450 mL/min.在沉积约50 h后,得到致密的C/C复合材料.未经Al2O3覆膜的C/C复合材料记为Cf/C,而Al2O3涂层界面改性的C/C复合材料命名为Cf(Al2O3)/C-0.Cf(Al2O3)/C-0经1 700、1 800、1 900 ℃热处理3 h的复合材料,分别记为Cf(Al2O3)/C-1、Cf(Al2O3)/C-2、Cf(Al2O3)/C-3.

1.2 测试方法

通过X射线衍射(XRD, D/max-2400, Cu-Kɑ)研究了复合材料的相组成.衍射X射线满足布拉格方程,晶面间距通过下式计算:

2dsinθ=nλ

(1)

式中:d为晶面间距;θ为布拉格衍射角;n为衍射级数;λ为X射线波长.

热解碳的石墨化度计算根据Mering和Maire公式:

(2)

式中:g为石墨化度;0.344 0为完全未石墨化碳的层间距;0.335 4为理想石墨晶体的层间距.

通过下式可以计算出C/C复合材料中C(002)晶面的微晶厚度Lc:

(3)

式中:λ为入射波的波长;β为衍射峰的半高宽.

通过Lab-RAM HR型拉曼光谱仪,测试了C/C复合材料的石墨化度和晶格缺陷程度.通过配备能谱仪(EDS)的扫描电子显微镜(SEM,Quanta450FEG)研究了Al2O3涂层碳纤维和复合材料的断口形貌.通过偏光显微镜(PLM)观察PyC的纹理.由于PLM方法的空间分辨率受到限制,因此采用石墨烯纹理方法的可视化来分析C/C复合材

图1 实验流程图Fig.1 Experimental flowchart

料的碳质微观结构.可视化石墨烯片层技术(VGT)是一种微观结构评估方法,包括手动抛光样品表面,然后在550 ℃左右进行非常轻微的氧化,直至相对质量损失约1.2%.根据GB/T 33501—2017标准,对复合材料进行拉伸性能测试,测试在MTS-E44.304电子万能试验机上进行,将所需测试的复合材料试样制备为标准哑铃形片状,试样总长为34 mm,拉伸段尺寸为10 mm×6 mm×3 mm,拉伸速度为0.1 mm/min.C/C复合材料的密度采用阿基米德法测量.

2 结果与讨论

2.1 碳纤维形貌及EDS分析

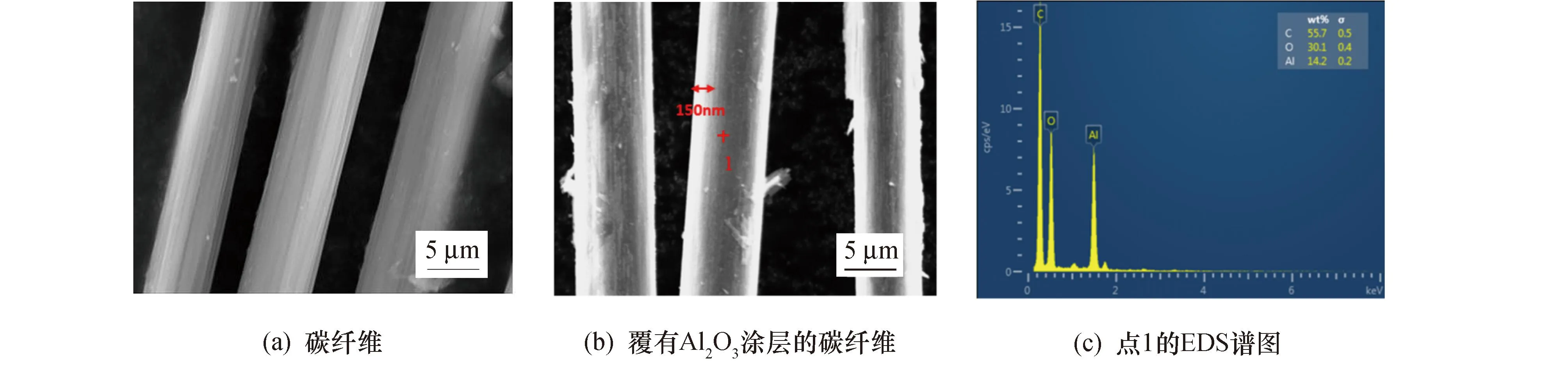

原始的碳纤维和涂覆Al2O3涂层的碳纤维微观形貌如图2所示.从图2a可以看到碳纤维直径约7 μm,未经处理的碳纤维表面光滑,且沿轴向分布着沟壑状的条纹.而从图2b中可以看到,纤维表面有一层约150 nm的亮色涂层,这是由于Al2O3涂层导电性较差导致的.相比图2a碳纤维的形貌,覆有Al2O3涂层的碳纤维表面沟壑不明显,显然被涂层所掩盖.图2c为覆膜碳纤维上点1的EDS谱图,可以观察到Al和O元素特征峰的存在,并且其质量分数分别为14.2%和30.1%,表明Al2O3成功涂覆在碳纤维上.

2.2 C/C复合材料的物相分析和微晶结构计算

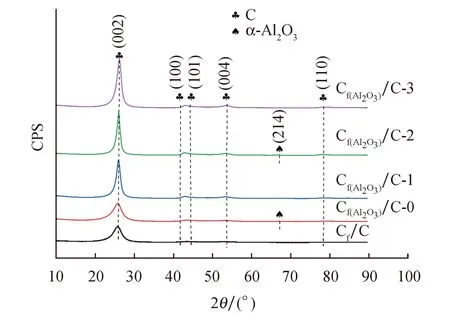

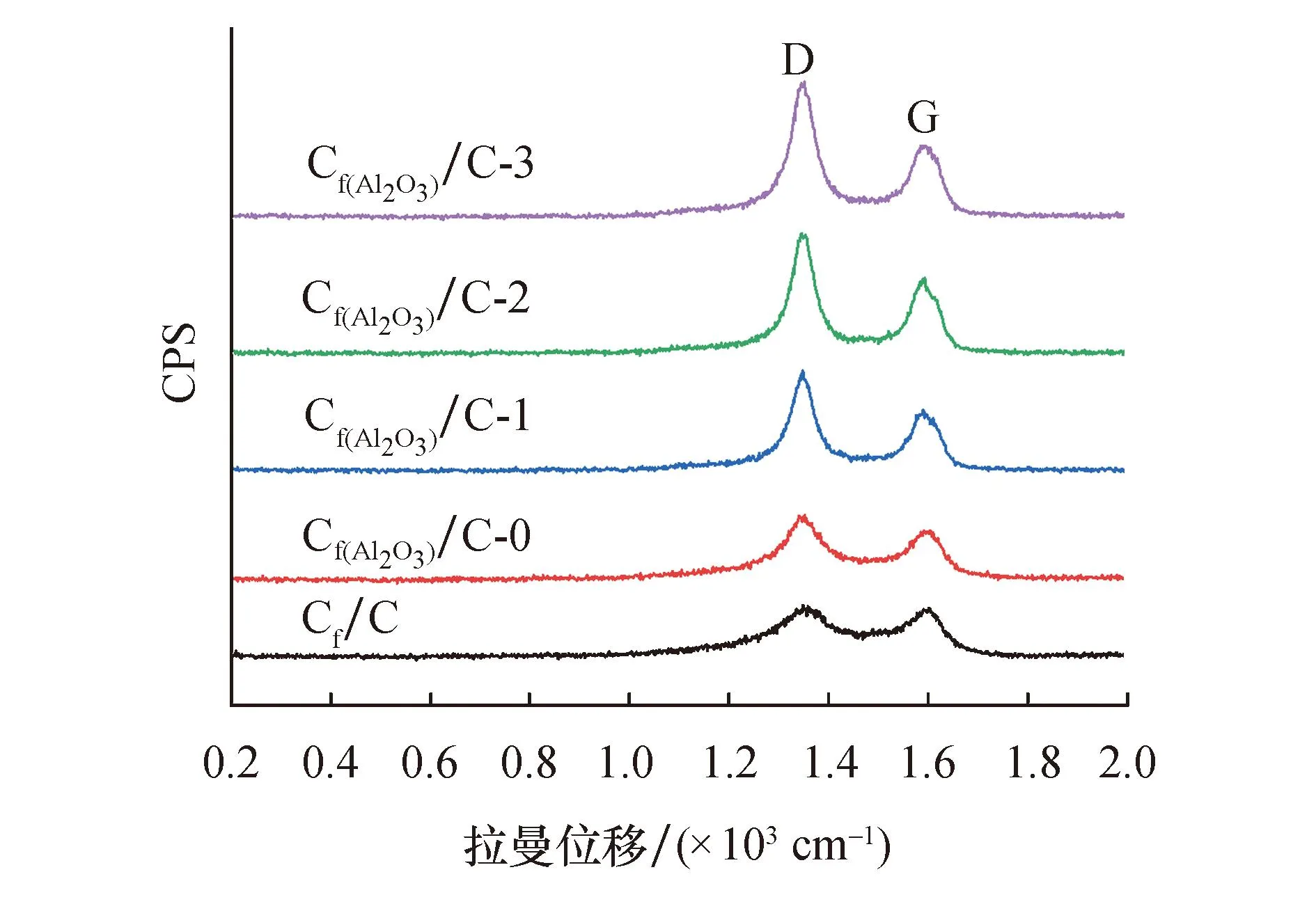

图3为C/C复合材料的XRD谱图.相比Cf/C样品,涂覆Al2O3涂层的Cf(Al2O3)/C-0样品在66.9°处出现了微弱的α-Al2O3衍射峰,这是因为碳对X射线的散射能力远大于α-Al2O3,而且在沉积后,涂层的含量相比整个C/C复合材料来说都是极其微弱的,因而衍射峰不明显.对于Cf(Al2O3)/C-1、Cf(Al2O3)/C-2、Cf(Al2O3)/C-3来说,随着热处理温度的提高,C(002)的衍射峰变得尖锐且窄,衍射角也在向26.6°偏移;C(004)衍射峰峰型逐渐凸显出来,说明材料经过热处理后,热解碳的织构发生了改变,变得更加有序,石墨化度提高.在衍射角为43°处出现了宽的不对称峰,这主要是因为(100)和(101)面衍射峰的重叠而形成的,衍射角在78°附近的(110)峰也在热处理后才出现[8].

图2 碳纤维的微观形貌和EDS图谱

图3 C/C复合材料的XRD谱图Fig.3 XRD spectra of C/C composites

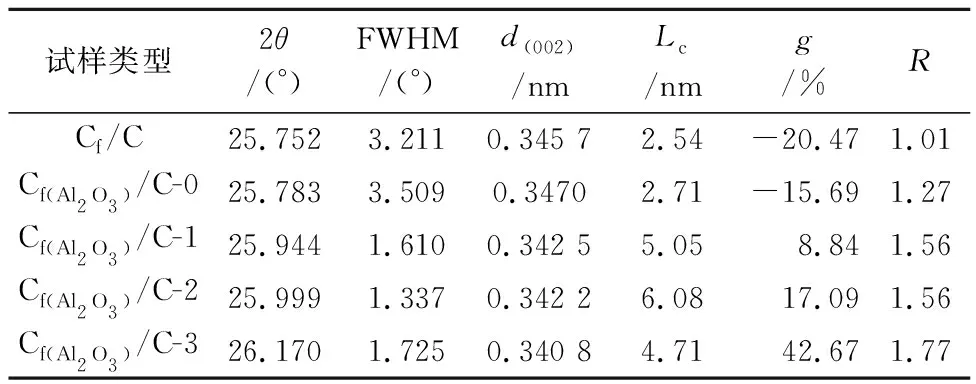

表1为涂覆Al2O3涂层的C/C复合材料在不同温度下热处理的C(002)面的层间距、石墨化度和微晶尺寸.比起未覆膜的Cf/C样品,含有Al2O3涂层的Cf(Al2O3)/C样品在热处理前后,C(002)面的衍射角更趋近石墨的标准衍射角26.6°,并且半峰宽变小,晶面间距减小,石墨微晶的厚度增加,这些都是样品石墨化程度的体现,经计算的石墨化程度也有所提高.因为RL结构的热解碳比SL结构的热解碳更容易石墨化,而Al2O3涂层可以诱导碳纤维上表面活性位点发生改变[9],有利于RL结构的热解碳沉积.RL结构的热解碳含量越高,热处理后的石墨化程度也会越高.

表1 C/C复合材料的晶体结构参数和R值

图4 C/C复合材料的拉曼光谱Fig.4 Raman spectra of C/C composites

2.3 C/C复合材料微观形貌

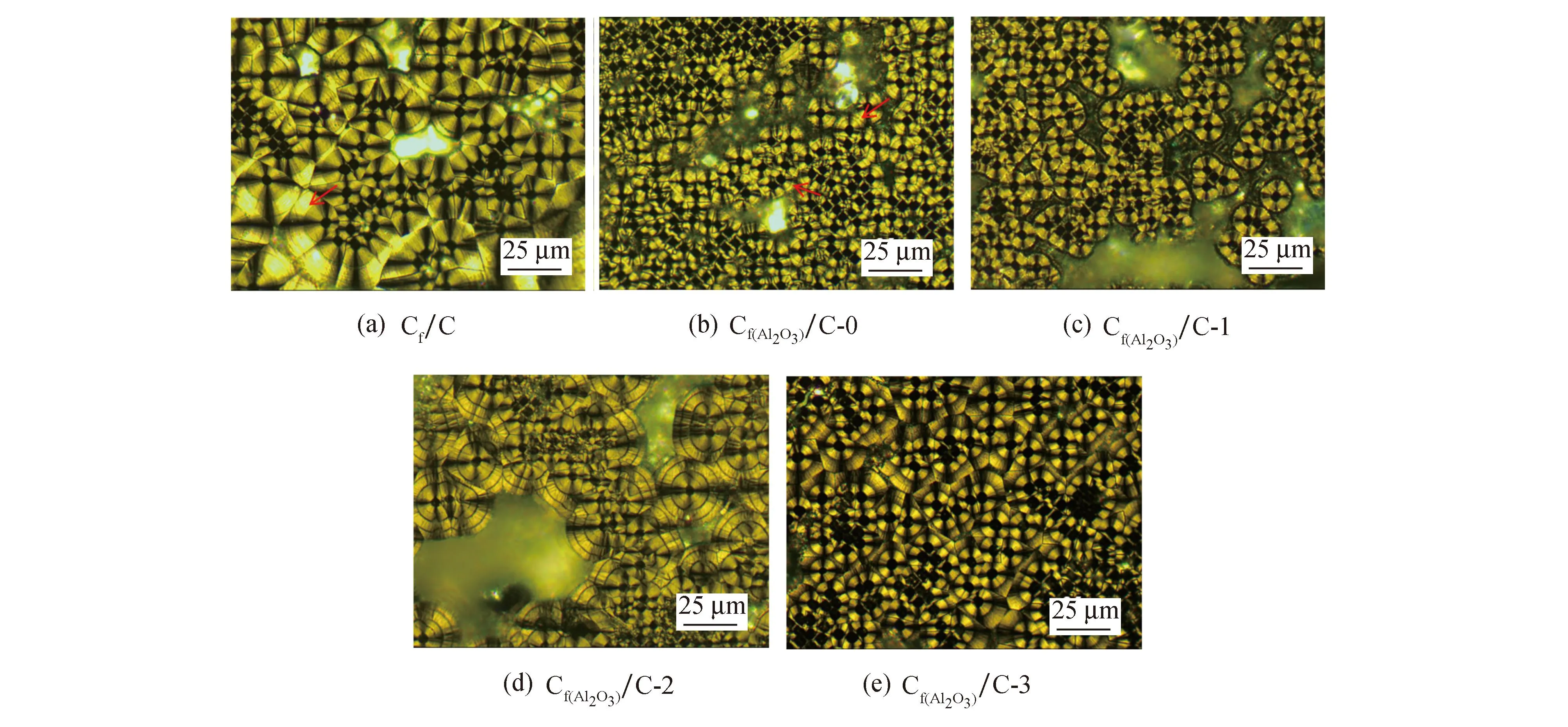

图5为C/C复合材料偏光显微形貌.从图5a来看,Cf/C样品热解碳形貌主要为SL结构,具有明显的消光十字,此特征也使得其显得更加光滑.如图5a、b上红色箭头所指,在光滑层热解碳的外层又生长出一层粗糙层热解碳,这种含有两种及两种以上基体结构的热解碳称为带状结构[11].从图5b~e中的Cf(Al2O3)/C样品来看,局部地方还可以看到消光十字且光滑,说明样品还有少量的SL结构,其余均为典型的RL结构,其消光十字因为大量生长锥的长大而被破坏,表现出粗糙的形貌.在同样的沉积条件下,得到的热解碳结构不同,说明Al2O3涂层改变了沉积的机理,使得样品出现大量的RL结构热解碳.

图6为VGT方法制备的C/C复合材料样品SEM显微形貌.从图6a中可以看到,Cf/C表现出典型的SL结构,为SL结构热解碳特有的厚石墨烯片层.从图6b的Cf(Al2O3)/C-0样品可以看出,样品碳纤维周围的热解碳已出现层状的石墨烯片层,是RL结构热解碳的特征,但也存在SL结构热解碳的厚石墨烯片层,说明样品的基体是一种RL结构和SL结构混合的带状结构的C/C复合材料.图6c~e分别为1 700、1 800、1 900 ℃热处理后的Cf(Al2O3)/C-1、Cf(Al2O3)/C-2、Cf(Al2O3)/C-3样品,图中可以看到大量同心的薄石墨烯片层,说明样品在热处理后,石墨化程度提高,热解碳的石墨烯片层有序度提高.

图5 C/C复合材料的偏光显微形貌Fig.5 Polarized microscopic morphology of C/C composites

在C/C复合材料的沉积过程中,沉积温度、沉积压力、前驱体在沉积位置的滞留时间和表面积/体积(即[A/V]值)都对热解碳的组织结构有很大影响[12].热解碳的形核生长机理认为非均相反应(表面沉积反应)和均相反应(前驱体反应)之间的竞争决定了热解碳的沉积属于形核机理还是生长机理,在沉积过程中认为,表面沉积反应占主导作用[13].Lieberman的沉积模型提到,不同结构的热解碳取决于气相中乙炔和苯的摩尔比(R=m(C2H2)/m(C6H6)).而Particle-Filler[14]模型中也认为线性小分子烃类和大分子芳香烃的比例达到合适的比例才能得到高织构的热解碳(对应RL结构).因此,R值的大小直接决定了热解碳的织构类型,而R值会随着温度的升高、压力的降低和C/H比的降低而增大[15].

在相同的沉积条件下,Cf(Al2O3)/C四个样品比Cf/C样品区别仅是在纤维上涂覆Al2O3涂层,然而得到的热解碳结构却发生了很大的改变.R值的范围是影响热解碳结构的主要因素,在沉积过程中,控制了温度和压力相同,因而均相反应时的C/H比是最可能影响R值大小的因素.然而,碳纤维表面的Al2O3涂层又影响着非均相反应(即表面沉积反应),改变了碳纤维的表面特性,最终影响了整个沉积过程.在碳纤维表面,活性位点是小分子线性烃化学吸附的必要条件[16],而在化学气相沉积时,会产生大量的氢,氢通过化学吸附会占据碳纤维表面的活性位点,从而导致纤维表面附近C/H比增加,R值下降,有利于SL结构热解碳沉积.而覆有Al2O3涂层的碳纤维,由于Al—O的键解离能(501±10.6 kJ/mol)高于Al-H(288.4±13 kJ/mol)和H—O(429.91±0.29 kJ/mol)的键解离能[17],因此氢很难通过化学吸附占据活性位点,使得碳纤维附近的局部C/H比降低,R值提高,从而有利于RL结构的热解碳沉积.

从图6来看,Cf(Al2O3)/C的四个样品与图6a未覆膜的Cf/C样品相比,界面宽度差别不大,但涂层会将碳纤维和热解碳基体分离开来,相当于变成了两个界面,即碳纤维与涂层的界面和涂层与热解碳的界面,这样会减弱之前的界面结合强度,有利于提升热解碳的韧性.Al2O3涂层拉开了纤维和热解碳基体的直接接触,这样,即使在高温热处理下,也没有因为热膨胀系数不匹配产生热应力带来大量的裂纹[18].并且高温热处理还可以修复一些裂纹,提高样品的石墨化程度,使得晶面间距减小,在受到载荷的情况下,石墨烯层间更容易滑移,提高材料的韧性.从图6c中还可以看到微量的白色Al2O3涂层,说明高温下Al2O3与C未全部发生反应,而在XRD谱图中也能说明这一现象.

图7为未经热处理的Cf(Al2O3)/C-0样品SEM显微形貌和近界面EDS谱图.从SEM图像来看,纤维和热解碳基体的界面明显有一层发白色的涂层,经过EDS可以明显发现在涂层附近Al和O的含量提升,结合XRD谱图中出现的α-Al2O3衍射峰,确定涂层为Al2O3涂层.而在热处理后,氧化铝涂层在电镜下很难找到,并且XRD谱图中α-Al2O3的衍射峰也极其微弱甚至没有,说明Al2O3在沉积过程中可能发生了碳热还原反应,导致其分解,使得其含量降低,在XRD中仅有微小的衍射峰.可由以下方程来解释Al2O3分解的碳热还原反应:

图7 Cf(Al2O3)/C-0复合材料的EDS图谱Fig.7 EDS patterns of Cf(Al2O3)/C-0 composite

2Al2O3(s)+9C(s)=Al4C3(s)+6CO(g)

(4)

其中:s表示固态;g表示气态.由于本实验采用的沉积温度仅为1 080 ℃,此温度下该化学反应基本不会发生,Ueno等[19]验证了此反应在1 600 ℃以上温度可以发生,生成Al4C3.在高温下,Al4C3作为催化剂,使得Al2O3与C能够发生反应,生成气态的Al2O,因此Al2O3分解的机理[20]为下列化学方程式:

Al2O3(s) +2C(s)=Al2O(g) +2CO(g)

(5)

因此,在经过1 700、1 800、1 900 ℃热处理后,Al2O3涂层消失在界面里,因此热处理又进一步改变了覆有Al2O3涂层C/C复合材料的界面结合情况,从而改变了拉伸过程的断裂机制.

2.4 C/C复合材料的密度和力学性能

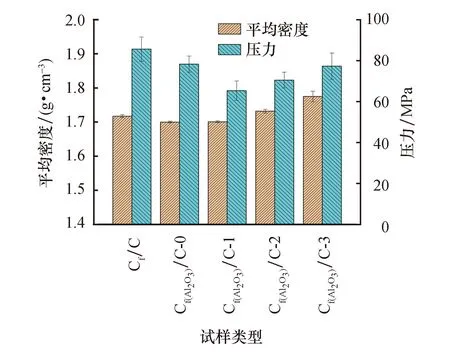

图8为C/C复合材料密度和拉伸性能柱形图.Cf/C、Cf(Al2O3)/C-0、Cf(Al2O3)/C-1、Cf(Al2O3)/C-2、Cf(Al2O3)/C-3的密度分别为1.717、1.700、1.701、1.732、1.775 g/cm3,对应的峰值应力85.6、78.3、65.3、70.5、77.3 MPa.涂覆Al2O3涂层的Cf(Al2O3)/C-0的拉伸强度比Cf/C下降了约15%,说明Al2O3涂层的存在使得界面结合强度有所降低.从基体来看,SL结构的热解碳强度本身高于RL结构的热解碳,也会导致拉伸性能的降低[21].尽管样品的初始密度更大,热处理过后的3个样品的拉伸性能均有所下降,说明热处理使得Al2O3涂层与碳发生反应,进一步降低了界面结合强度.Cf(Al2O3)/C-1样品由于初始密度相对较低,在热处理后性能下降最为明显.

图8 C/C复合材料不同温度热处理的密度和拉伸强度

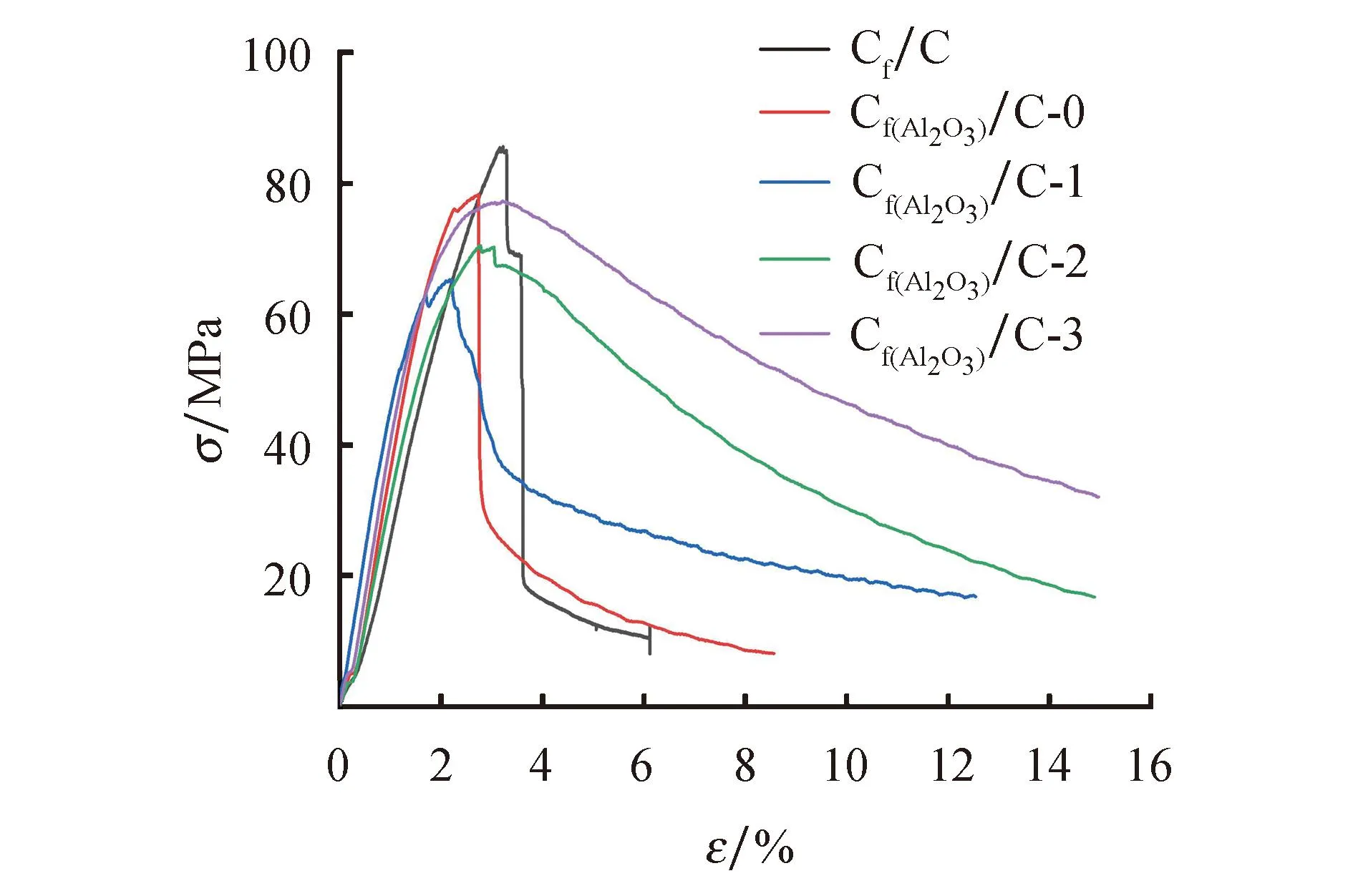

图9为C/C复合材料的拉伸曲线.Cf/C和Cf(Al2O3)/C-0样品在荷载超过临界点时,迅速下降,发生灾难性破坏,是典型的脆性断裂.但Cf(Al2O3)/C-0样品比Cf/C样品的延伸率提高约40%,这是由于Al2O3涂层不仅改变了界面结合强度,还影响了沉积过程的热解碳结构.而对于涂覆Al2O3涂层的4个样品,随着热处理温度的提高,Al2O3涂层和碳基体发生反应,改变了界面的结合情况,提高了热解碳的石墨化程度,影响了整个断裂机理.未经热处理的样品尽管基体主要是RL结构热解碳,但由于没有进行高温热处理,石墨化程度不高,石墨烯片层基本没有滑移,在纤维较短拔出后就发生了断裂,因而断裂形式主要是脆性断裂.然而,热处理之后,RL结构的热解碳石墨化程度提高,晶面间距减小,石墨烯片层厚度增加,在受到拉应力的情况下更容易滑移,这也是热处理后3个样品在达到峰值应力后,曲线缓慢下降的主要原因,并且随着热处理温度的提高,其延伸率越大.

图9 C/C复合材料的拉伸应力应变曲线

2.5 C/C复合材料的断口形貌

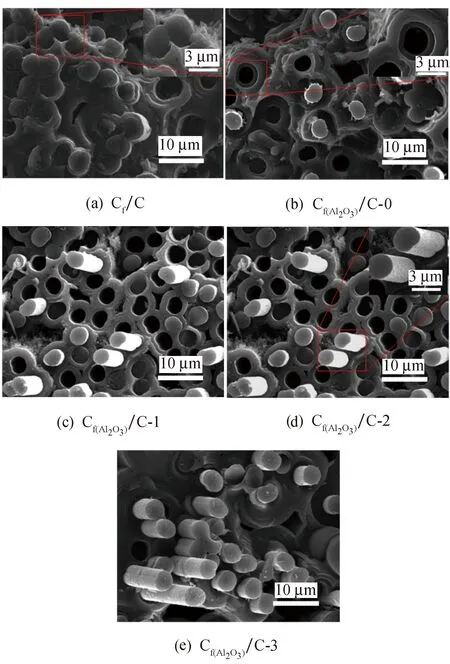

图10为C/C复合材料的拉伸断口形貌图.图10a为Cf/C的断口形貌,可以看到,纤维束垂直于断口,断口比较平整,纤维几乎没有拔出,纤维断面与热解碳断面齐平.从10a右上角放大的插图可以看到纤维断口平整,且纤维与基体结合紧密,符合脆性断裂的特征.图10b为Cf(Al2O3)/C-0断口形貌,纤维在较短拔出后随后被切断,其热解碳基体呈台阶状断裂,如右上角放大图所示,由于纤维拔出较短,断裂形式仍然为脆性断裂.

图10c、d、e分别是Cf(Al2O3)/C-1、Cf(Al2O3)/C-2、Cf(Al2O3)/C-3样品的断口形貌,随着热处理温度的提高,纤维的拔出数量增多,长度也有所增加.因而热处理温度越高,C/C复合材料的延伸率越大.热解碳的微晶和石墨结构一样,石墨烯片层同平面内,碳原子是由σ键连接,结合力很强,而不同石墨烯片层之间以π键相连,层间结合力相对较小.RL结构的热解碳石墨化程度本身比SL结构的热解碳高,强度低于SL结构.这就使得石墨化度的提高更利于石墨烯片层发生滑移,裂纹也更容易沿着界面扩展,纤维的拔出长度提高,有效地利用了纤维的强度,也降低了C/C复合材料直接发生脆断的风险,改变了其断裂模式.在断裂过程中,基体开裂,载荷转移到界面上,界面通过滑移抵消一部分能量,而剩余的能量到达纤维上,当达到纤维最大的承受载荷时,材料发生断裂.因而热处理温度越高,C/C复合材料的延伸率越大.

图10 C/C复合材料的拉伸断口形貌图

3 结论

1) Al2O3涂层的引入改变了碳纤维表面的活性位点,影响了沉积机理,与未经覆膜的C/C复合材料相比,热解碳基体由SL结构变为RL结构.

2) 高温热处理提高了C/C复合材料的石墨化程度,在1 900 ℃热处理后,Cf(Al2O3)/C-3样品的石墨化程度达到了42.67%.

3) 涂覆Al2O3涂层的C/C复合材料在高温热处理后,界面发生反应,降低了界面结合强度,并且基体石墨化程度提高,石墨烯片层易滑移.最终力学性能略微下降,但改变了断裂机制,材料在失效时,由最初的脆性断裂向拟延性转变,延伸率提高.Cf(Al2O3)/C-3样品的峰值应力达到了77.3 MPa,延伸率达到了15%.