纳米SiO2稳泡效应及其对泡沫混凝土性能的影响

2024-01-06张文良詹炳根卞朋飞周耀宗

张文良, 詹炳根, 卞朋飞, 周耀宗, 张 猛

(1.合肥工业大学 土木与水利工程学院,安徽 合肥 230009; 2.土木工程结构与材料安徽省重点实验室,安徽 合肥 230009)

泡沫混凝土因其轻质耐火、吸声抗震和优异的保温隔热性能[1]而得到广泛的应用,同时也存在强度低、干缩大等缺点[2]。 泡沫混凝土是一种含大量细小封闭气孔的多孔水泥基制品,气孔对材料的强度、保温、耐腐蚀等性质都有影响[3],改善孔结构可以提高泡沫混凝土性能。 泡沫混凝土孔结构的形成与泡沫的质量有着直接关联[4]。 泡沫是影响泡沫混凝土综合性能的关键因素之一。

泡沫是一种热力学不稳定体系,容易受到环境的影响而导致破裂[5],采用稳泡剂可以改善泡沫的稳定性能。 传统稳泡剂按其作用方式可分为2类[6]:① 通过协同作用加强表面吸附分子之间的相互作用,如十二烷基硫酸钠;② 增加发泡剂的黏度来降低泡沫的排液速率,如纤维素。 随着纳米技术的发展,纳米颗粒稳泡技术越来越受到人们的关注。 文献[7]将纳米氧化铁颗粒作为泡沫稳定剂添加到表面活性剂的混合物中,通过共聚焦激光扫描显微镜分析验证了在气泡界面上吸附有纳米氧化铁颗粒,并且能使泡沫更加稳定;文献[8]发现少量的纳米粉煤灰和表面活性剂所制成的泡沫表现出更高的稳定性;文献[9]发现用十二烷基二甲基甜菜碱对纳米二氧化硅粒子进行改性处理后可以抑制泡沫排液和泡沫聚并,增强酪蛋白的泡沫稳定性;文献[10-12]研究表明,调整纳米颗粒的润湿性可以使其在泡沫液膜内堆积聚集形成致密的粒子膜,从而能够有效减小气泡间的接触,阻碍气泡的聚并和粗化,增加泡沫的稳定性。

目前纳米材料稳泡技术多应用于食品工程、化学工程、石油开采等领域中,在泡沫混凝土中的相关研究还比较少,适用于泡沫混凝土系统的纳米稳泡技术尚需要深入地探讨。 本文从改善泡沫混凝土泡沫稳定性的角度出发,选用纳米SiO2(简称为NS)作为原材料,通过使用硅烷偶联剂对NS进行表面润湿性改性,分析纳米材料对泡沫的稳泡作用及其对泡沫混凝土的影响。

1 试验材料与方案

1.1 原材料

1) 水泥。 选用42.5级普通硅酸盐水泥,其技术指标见表1所列。

2) 发泡剂。 本试验所用发泡剂是实验室自制的植物蛋白类发泡剂,外观呈淡黄色液体,密度1.03 g/cm3,固含量为13%,pH值为9~10。

3) 纳米SiO2。 由宣城晶瑞新材料有限公司生产,粒径为30 nm。

4) 硅烷偶联剂。 由湖北江瀚新材料股份有限公司生产的JH-NP31型烷氧基聚合物。

1.2 试验方法

1.2.1 纳米SiO2的改性和评价

改性NS的制备参考了文献[13-16]中的方法。 分别称取一定量的NS粉末放于烧杯中,倒入1∶1的无水乙醇和去离子水混合溶剂,将烧杯置入超声波清洗仪中超声分散30 min,分别取NS质量分数为0、5%、10%、20%、30%、40%、50%的硅烷偶联剂缓慢滴入至NS分散液中,并继续磁力搅拌6 h。 充分反应后,用抽滤机进行固液分离,将滤饼用无水乙醇反复清洗4~5次,放入设定为60 ℃恒温干燥箱中干燥12 h,取出碾磨成细小粉末即得改性NS。

利用接触角测量仪得出的接触角是反映物体润湿性最直观的数据。 将改性后的NS用压片机压制成表面平整的薄片,并置于接触角测量仪测试台上,通过控制精密针管将水滴轻轻滴在薄片表面,调节焦距,直到显示屏的待测液滴能够清楚地显示出来,随即保存液滴轮廓照片,并利用接触角测量软件对试验照片进行处理,得到改性NS的接触角。

1.2.2 改性NS稳泡剂对泡沫性能的影响

泡沫性能的好坏主要体现为泡沫稳定性,泡沫稳定性可用泌水率进行评价。 将不同润湿性和不同掺量的改性NS稳泡剂配成溶液,经10 min超声分散后与发泡剂混合,并继续加水稀释成1∶20的发泡液。 在磁力搅拌2 h后,采用压缩空气法制备泡沫。 制备好的泡沫放入固定容积的容器内静置1 h,通过计算1 h后泡沫破裂泌出液体的质量和初始泡沫质量的比例来评判泡沫稳定性。 泌水率的计算公式为:

其中:ε为泡沫泌水率;m1为1 h泡沫分泌出液体的质量;ρ1为泡沫密度;V1为广口圆柱容器容积。

1.2.3 泡沫混凝土的制备

采用干密度法进行材料配制。 设计泡沫混凝土的干密度为700 kg/m3,水胶比为0.5,具体配合比见表2所列。

表2 泡沫混凝土配合比

制备试件前先将掺入改性NS质量分数为0、0.5%、1.0%、1.5%的发泡剂加水稀释成1∶20的发泡液并磁力搅拌2 h。 制备时首先将称量好的水泥、水置于砂浆搅拌机中预搅拌2 min,同时将搅拌均匀的纳米改性发泡液利用发泡机进行发泡,再将制备好的泡沫放入预先搅拌好的水泥净浆继续搅拌2 min待混合均匀后立即浇筑模具,待24 h后拆模并置于标准条件下养护至规定龄期后进行相关性能测试。

1.2.4 泡沫混凝土的性能表征

流动度试验参照文献[17]进行,将新拌泡沫混凝土浆料浇入截锥圆模内刮平表面,然后将圆模缓慢提起,待试样不再有明显扩散后,用游标卡尺测得最大水平直径,重复3次取平均值即为试样的流动度。

强度试验参照文献[18]进行,测强度的试件尺寸为40 mm×40 mm×160 mm,标准养护28 d后取出3个试件,并置于微机控制电子万能试验机上分别测试抗压强度和抗折强度,结果取平均值。

干燥收缩试验参照文献[19]进行,试件尺寸为40 mm×40 mm×160 mm。 拆模后,立即测量试块的初始长度,再将其置入比长仪中,控制周围环境在温度(20±1) ℃,湿度(60±5)%条件下,记录千分表初始数据,然后在3、6、9、15、24、30 d记录读数。 试验取3个试件为1组,最终结果取平均值。

2 结果与讨论

2.1 纳米SiO2的改性结果

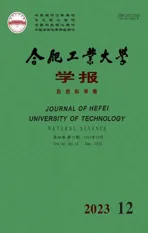

利用接触角测量仪测得不同质量分数的硅烷偶联剂对改性NS润湿性的影响如图1所示。

图1 接触角随硅烷偶联剂质量分数的变化

从图1可以看出:不同硅烷偶联剂用量对NS的改性效果有明显区别;没有改性的NS颗粒接触角为22°,表现出强亲水性;当硅烷偶联剂质量分数超过20%后,改性NS的接触角逐渐大于90°,并且开始疏水化;当硅烷偶联剂质量分数为50%时,NS接触角为127°。 上述结果表明,硅烷偶联剂在合适的反应条件下能很好地对NS表面进行润湿性改性,并且改性程度随硅烷偶联剂用量在一定范围内成正相关。

2.2 改性NS稳泡剂对泡沫性能的影响分析

2.2.1 不同润湿性的NS对泡沫稳定性的影响

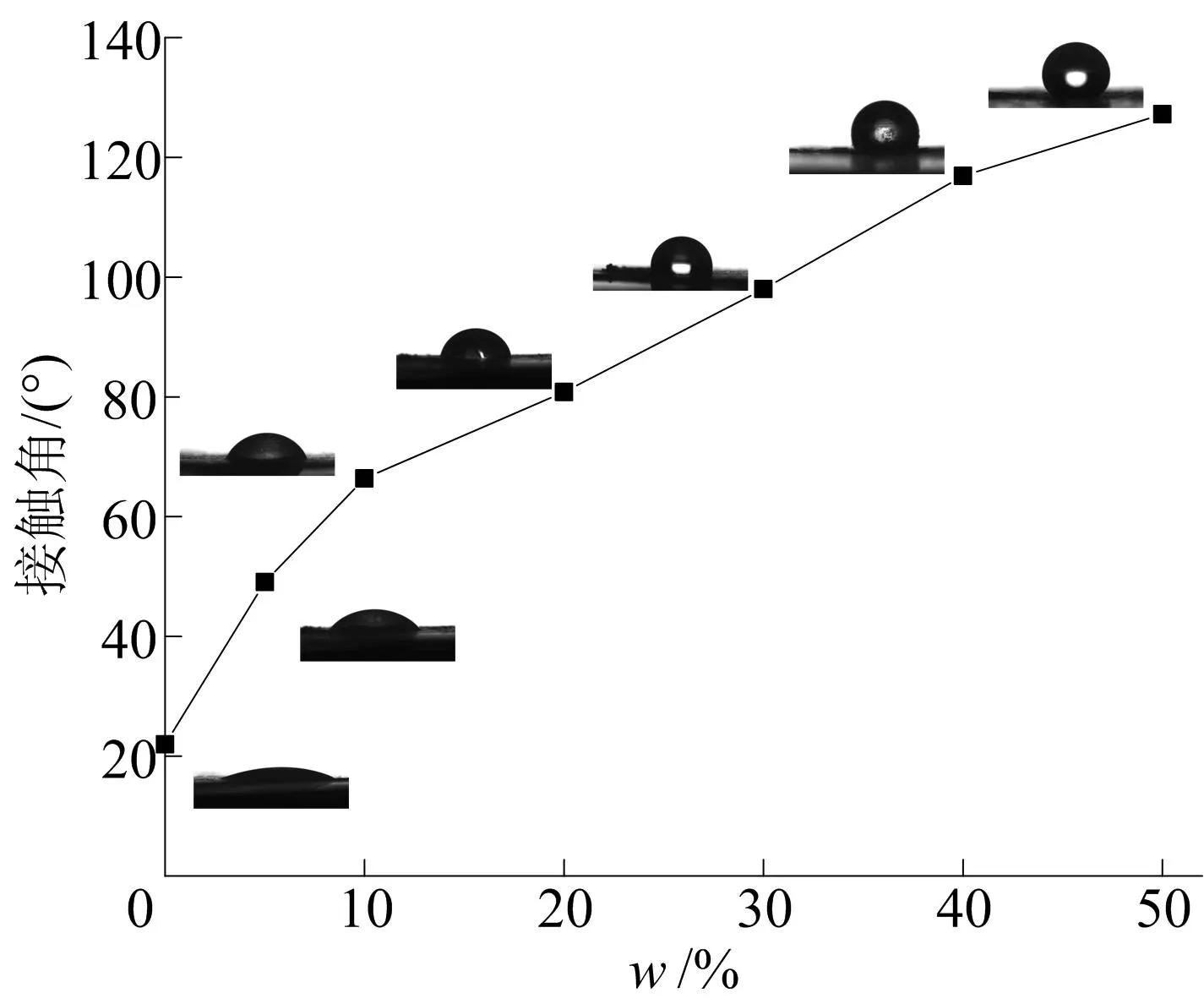

发泡剂中掺不同润湿性改性NS的泌水率如图2所示。

图2 泌水率随接触角大小的变化

从图2可以看出,泡沫的泌水率随着改性NS接触角的增大先下降后上升。 虚线代表未添加改性NS发泡剂的对照组,其泌水率为50.4%。 与对照组相比,接触角为22.0°的未改性NS对泡沫稳定性影响不大。 在接触角小于98.0 °或大于22.0°前的NS均有一定的稳泡能力。 当NS的接触角为66.4°时,泌水率最小为42.3 %,此时的泡沫稳定性最佳,根据文献[20]气泡间的颗粒可以提供一种阻碍气泡聚并的毛细力,这种毛细力的大小与接触角有关,当接触角在60.0°~70.0°之间时可以使泡沫更稳定。 当接触角超过90.0°后,纳米颗粒呈现疏水性,会产生排泡效应[21],反而使泡沫稳定性下降。

2.2.2 改性NS掺量对泡沫稳定性的影响

固定掺入的改性NS接触角为66.4°,发泡剂中不同掺量改性NS对泡沫稳定性影响如图3所示。

图3 泌水率随改性NS掺量的变化

从图3可以看出:泡沫泌水率随着发泡剂中改性NS掺量的增加呈现先下降后上升的趋势;当改性NS掺量为1.0%,泌水率最低为42.3%,分析认为,此时的改性NS可以吸附在泡沫液膜上形成一层均匀的粒子膜,阻碍了泡沫的聚并和排液;继续增加改性NS的掺量会使泌水率增加,由文献[22]可知,其原因是掺量过高导致在泡沫液膜的改性NS颗粒的浓度已达饱和,影响了泡沫的稳定性。

2.3 改性NS掺量对泡沫混凝土性能的影响

2.3.1 流动度

使用不同掺量改性NS的稳泡剂对新拌泡沫混凝土浆料流动性的影响如图4所示。

山东省墙夼水库由东西两库组成,中间借天然山凹开挖连通沟相连,共用东库溢洪闸调洪。连通沟的流量及流向受到两个水库水位影响,当西库水位高于东库水位时,西库洪水通过连通沟进入东库;当东库水位高于西库时,东库洪水通过连通沟进入西库,当两库水位低于连通沟底高程时,两库各自独立。针对墙夼水库既独立又相互连通的双库特点,就如何正确推求两库入库洪水,准确计算两库水位,合理调算两库水量,从分析调洪演算理论方法入手,给出水面线数学模型和算法,建立双库调洪演算的计算模型,分析确定两库不同频率设计洪水的最高水位,使水库的设计洪水复核成果更合理,进而更好地发挥水库的防洪、灌溉功能,实现水库的社会效益。

图4 改性NS掺量对流动度的影响

从图4可以看出:改性NS稳泡剂的掺量从0 增加至1.5%的过程中,新拌泡沫混凝土浆料整体流动度呈略微下降趋势;当改性NS掺量为0时,对应的流动度为204.2 mm;当掺量为1.5%时,对应流动度在试验组中最低,其值为193.2 mm,相对于空白组下降了5%,整体下降幅度并不明显。

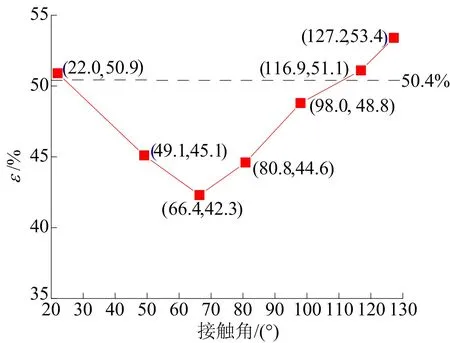

2.3.2 抗压强度

使用不同掺量改性NS稳泡剂所制备的泡沫混凝土抗压强度如图5所示。

图5 改性NS掺量对抗压强度的影响

从图5可以看出:改性NS作为稳泡剂加入泡沫混凝土体系时,随着发泡剂中改性NS掺量的增加,泡沫混凝土的抗压强度明显增加尤其是早期抗压强度,并且呈先上升后下降的趋势;在所有龄期的试验组中,当发泡剂中改性NS的掺量为1.0% 时的泡沫混凝土抗压强度最大,对应的泡沫混凝土3、7、28 d的抗压强度分别为3.2、3.7、5.8 MPa相对于空白组分别提高了50%、42%、35%。 当掺量为0.5%和1.5%时,对应的泡沫混凝土的3、7、28 d要低于掺量为1%时的抗压强度,但也都比空白组的抗压强度高。

2.3.3 抗折强度

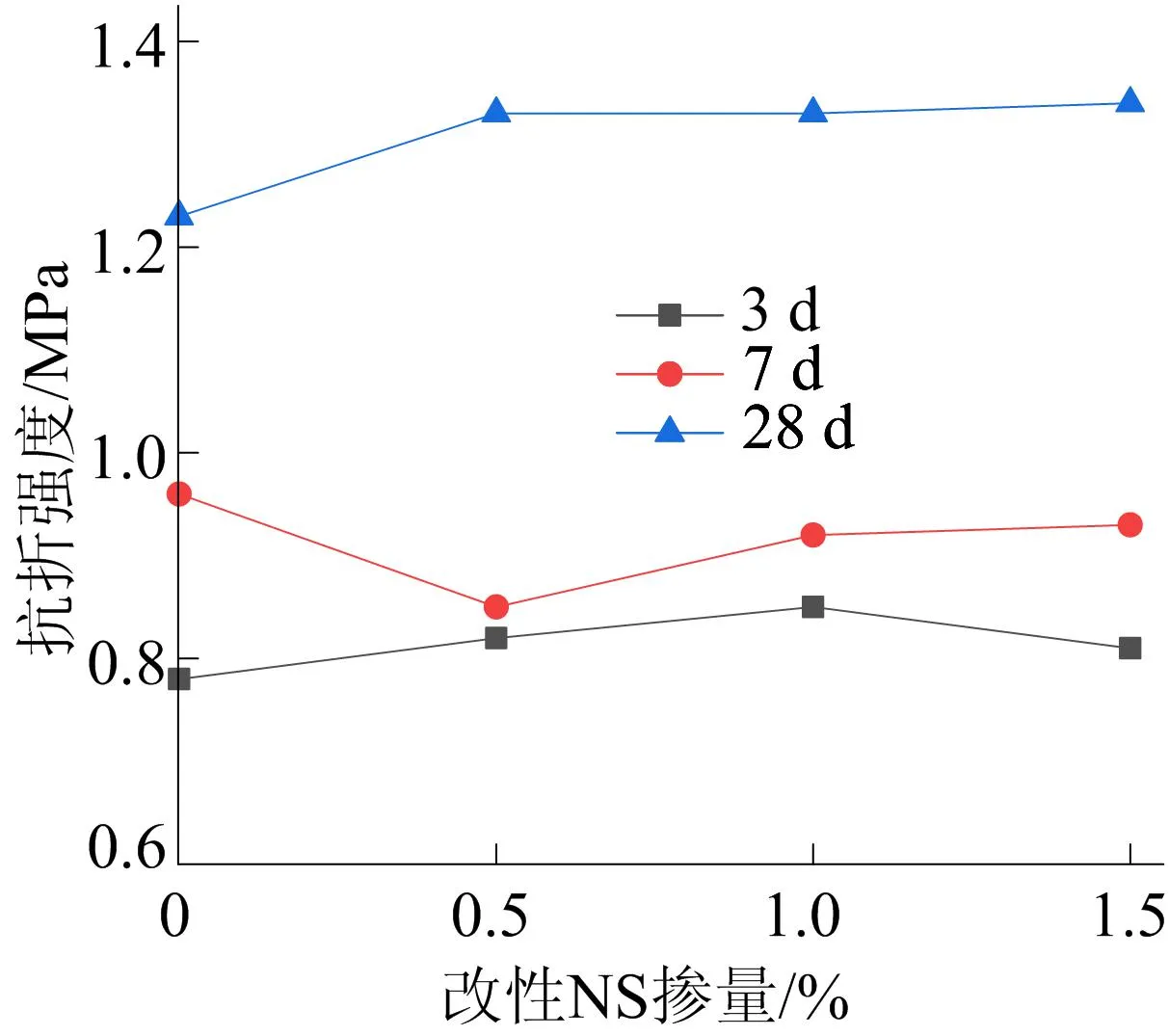

不同改性NS掺量的稳泡剂所制备的泡沫混凝土的抗折强度如图6所示。

图6 改性NS掺量对抗折强度的影响

由图6可知:在3、7 d龄期时,各掺量试样的抗折强度与空白组相比无明显上升,甚至略有下降;在28 d时,掺1.5%的试验组抗折强度最高为1.34 MPa,相较于空白组提高了9%。 由此可见,掺改性NS试样的抗折强度无论是早期还是后期均并未明显提高。

泡沫混凝土的30 d内干燥收缩率随发泡剂中改性NS掺量的变化如图7所示。

图7 改性NS掺量对干燥收缩的影响

从图7可以看出:随着养护龄期的增加,各试验组的干燥收缩率在养护初期均在迅速发展,之后趋于缓慢;早期掺NS的试验组干燥收缩率与空白组相比差别不大,在中后期,NS的掺入能有效地降低泡沫混凝土的干燥收缩率;空白组30 d干燥收缩率为3 965×10-6,随着改性NS的掺量分别增加至0.5%、1.0%、1.5%,干燥收缩率分别降至3 536×10-6、3 550×10-6、3 639×10-6,相对空白组分别下降了11%、10%、8%。 说明改性NS掺入能降低泡沫混凝土在中后期的干燥收缩率。

3 结 论

1) 硅烷偶联剂能有效改性NS的表面润湿性。 随着硅烷偶联剂用量的增多,NS的接触角逐渐增大,表面疏水性也随之增强。

2) NS的润湿性对泡沫的稳定性有较大影响,并且存在一个最佳润湿性能指标,当改性NS的接触角为66.4°时,稳泡效果最佳。 改性NS的稳泡作用也有一个最适掺量,掺量为1.0%时,泡沫稳定性最好。

3) 改性NS作为稳泡剂加入时,对新拌泡沫混凝土浆体的流动度影响不大,可明显改善泡沫混凝土的抗压强度,但对抗折强度影响不大。 一定程度地改善了泡沫混凝土的干燥收缩率。