加强炼镁传热效率的研究进展

2024-01-06郭军华丁天然李培艳孙逸翔刘洁钟素娟张廷安

郭军华, 丁天然, 李培艳, 孙逸翔, 刘洁, 钟素娟, 张廷安

(1. 郑州机械研究所有限公司新型钎焊材料与技术国家重点实验室, 郑州 450000;2. 东北大学冶金学院, 沈阳 110819)

金属镁作为21世纪绿色金属材料,在交通运输、电子通讯、冶金材料、电池等领域具有重要应用和巨大经济价值[1-4]。镁的生产商业化已经100余年,工业特点之一是生产工艺的多样性。目前的金属镁生产技术主要可分为2大类:氯化镁熔盐电解法与热还原法[5-7]。硅热法炼镁由于其工艺简单,操作方便等优点广泛应用于炼镁工业,其中皮江法炼镁工艺是我国炼镁行业的主要工艺,也是我国在全球行业竞争中的优势产业。皮江法生产金属镁是由加拿大科学家皮江(L.M.Pidgeon)教授在20世纪40年代发明的,该工艺是采用硅铁作为还原剂,煅烧白云石为原料的炼镁方法[8-9]。20 世纪90 年代以来,市场经济拉动了中国镁工业的发展,中国已经成为世界上最大的原镁生产和消费国。特别是近十年来镁合金在航空航天、交通运输、电子及通讯等领域应用不断增长。从2012 年至2021 年我国镁产量从61.5 万吨增长至93.0 万吨,10 年增长了51.2%,同时中国的镁产量占全球比例从82.5%增长到90.3%。消费量从23.0万吨增长到44.2万吨,增长了92.2%。国内消费量超过出口量,已经坐实全球最大的镁消费国位置[10]。但由于炼镁工艺的生产周期长,能耗大且还原剂的成本高,使得原镁的价格居高不下,并且我国镁工业是以牺牲环境和燃料资源为代价的。因此,开发新工艺、新技术和新设备,提高炼镁工艺的传热效率,降低能耗,缩短还原周期成为许多学者关注的研究方向。相关的研究主要从还原剂、工艺条件和传热装置入手改进炼镁工艺,但归根结底都是提高还原过程的传热效率,缩短还原周期。

1 改变还原剂降低还原温度

皮江法炼镁是以硅铁为还原剂,白云石为原料,白云石在1 000~1 200 ℃下进行煅烧,产生的煅白与Si-Fe 混合制团, 然后在真空条件下温度为1 200~1 250 ℃时进行高温还原。反应产出的镁蒸气在还原罐的出口位置的冷凝区位置进行冷凝结晶。该炼镁过程涉及反应式(1)和式(2):

尽管皮江法得到不断改进,使能耗和污染降低,但在目前节能减排、环境保护的大背景下,仍属于高污染、高能耗、间断式的冶金工艺,主要存在以下问题[11-14]:①皮江法在真空条件下还原,还原结束后需要破除真空,取出结晶镁和还原渣,同时装入原料,再抽真空重新开始生产。这种真空和常压的切换导致皮江法无法连续生产,只能采用间歇式,生产效率低,自动化程度低,人工劳动强度大;②皮江法炼镁采用回转窑煅烧时,煅烧后产生5%的微细粉末,这些细粉不利于球团的制备,在工艺过程中无法利用,这些细粉即吸收了能量,也放出了CO2,同时也是非常优质的白云石,造成了能量和资源的极大浪费;③CO2排放量大,生产1 吨金属镁排放约23 吨的CO2(不包括硅铁冶炼),控制并减少碳排放已经直接制约镁行业的发展;④皮江法能量浪费严重。为了制备球团,皮江法中的高温煅白首先需由煅烧温度1 200 ℃降至室温,经过压团工序后,室温的球团需重新加热至还原温度1 250 ℃进行还原,高温煅白携带的热量无法回收利用。因此,推进镁行业绿色、低碳发展对于实现碳达峰目标、碳中和愿景至关重要。

在当前资源、能源、大宗原材料价格持续高涨的新形势下,金属镁的性价比优势逐渐突显,金属镁的生产技术创新开发应用案例不断涌现,如铝热法[15-18]、碳热法[19-21]、MTMP 法[22]、一步法[23-24]和微波炼镁[25]等,也为工业炼镁提供了新的思路。

铝热法可降低还原温度和提高传热效率,成为最具潜力的新型炼镁工艺。20世纪80年代郭清富[15]提出采用铝硅合金作为热还原炼镁的还原剂,白云石作为原料,并对配料进行计算获得较为合理的炉料成分。随后又对还原过程、还原渣的利用、经济指标均作了详细的研究[16]。通过对比硅热法炼镁,以铝硅合金为还原剂炼镁的工艺的各项经济指标均较好,且可使镁的产量增加1.0~1.5倍,同时还原渣可综合利用,利润大幅攀升。20 世纪90 年代末郭清富教授又提出以菱镁矿为原料的铝热法炼镁技术,反应涉及式(3)和式(4)。该技术采用我国丰富的镁矿资源菱镁矿为原料,金属Al为还原剂,在真空条件下还原温度大约为1 150 ℃,同时产生Mg 蒸气和铝镁尖晶石,还原渣为高附加值产品。该技术反应过程为固-液反应,因此可加强传热效率,降低还原温度。相比硅热法,还原温度降低50 ℃,从而可延长还原罐寿命,每吨镁能耗也有所降低。

进入21 世纪后,刘占起等[17]、FU 等[26]对铝热法炼镁进行研究,并分别提出采用白云石为原料和白云石与菱镁矿混合物为原料进行金属镁冶炼。反应主要涉及以下式(5)、式(6)和式(7)。研究结果表明:在1 100 ℃下金属镁可产出,但是还原效果不理想。在1 300 ℃下,制团压力为300 MPa,反应1 h,金属镁的还原率可达到90.0%以上,且镁的纯度为99.9%,还原效果较好。可见CaO-MgO-Al 体系的铝热法是一种非常有潜力取代硅热法的炼镁技术。因此,FU等[7,26]对以白云石与菱镁矿混合物为原料的铝热还原法炼镁的动力学以及反应机理进行研究。研究结果表明:在此反应的前期控制步骤为界面化学反应,后期控制步骤主要是还原剂铝液通过固相产物层到达反应界面的扩散过程。在反应过程中还原渣生成主要分为3个阶段,前期主要生成MgO·Al2O3和12CaO·7Al2O3相,然后MgO·Al2O3和12CaO·7Al2O3相转变为CaO·Al2O3相,最后CaO·Al2O3相转变为CaO·2Al2O3相。为了降低还原温度,加快传热效率,工业炼镁过程中在炼镁原料中加入3%~5%的CaF2作为矿化剂。对于铝热法炼镁过程,王耀武等[27]研究了CaF2对铝热法炼镁的影响。研究表明CaF2可与煅白形成低熔点的化合物,可以降低体系的熔化温度;另外在熔融态下F-进入MgO晶体内部,破坏MgO表面结构,可使表面活性提高,从而加速还原产物的形成,提高MgO的还原率。

碳热法自1928年被奥地利科学家开发以来一直未实现工业化生产,虽然碳热法炼镁成本低,但是在反应过程中存在Mg 蒸气与CO 之间的可逆反应,制约着碳热法炼镁的发展。该工艺过程虽然并未降低还原温度和加强传热效率,但是由于还原剂价格便宜,可大大降低炼镁成本,被广大学者研究。20世纪90年代戴永年院士团队开始致力于真空碳热法提取金属镁的研究,深入研究了Mg 蒸气与CO 在特定环境下的逆反应,并开发碳热法炼镁装置[28-31]。由于碳热法炼镁并未降低还原温度,提高传热效率,本文不再赘述。

一些学者也采用其他还原剂进行镁冶炼,如夏德宏等[32]开发出了以液态Ca为还原剂来制备金属镁的新技术,通过热力学分析可行,并进行了初步实验。结果表明采用Ca作为还原剂的冶炼思路是可行的,该技术的反应温度较低,在840~1 090 ℃可生产出镁,而且还原效果较好,但是由于钙的价格比镁还要贵,目前此工艺无工业应用价值。汪浩等[33]采用硅-铜合金作为镁冶炼的还原剂进行了研究。该工艺采用低熔点的硅-铜合金(含硅30%)作为还原剂,在生产条件下,该反应体系为熔融态,是与铝热反应相同的“固-液”还原体系,因此可以提高传热效率。

2 改良炼镁装置提高传热效率

传统的炼镁还原炉能量浪费严重,冶炼过程(除煅烧阶段)所消耗的能量仅占到燃料总能量的12.34%,能量的有效利用效率非常低。然而造成此结果的是由于排烟温度高,携带热量较多。另外,炉型结构不合理,炉温的三维均衡性和随时间的稳定性不好[34]。为了提高还原炉的热效率,蓄热燃烧技术被广泛应用于镁冶炼行业。蓄热燃烧技术是利用了高效蓄热体的吸热和放热性能,将高温烟气的热量进行极限回收,然后再用于预热空气和煤气,从而使得1 150 ℃的烟气温度降低至约150 ℃,同时被预热的空气和煤气由25 ℃升高至约1 000 ℃,从而排放烟气中80%的热量得以回收,大大提高了还原炉的热效率。蓄热燃烧技术可实现炉温三维均匀,使球团受热均匀同时强化了还原罐的传热效率,使镁冶炼的还原周期缩短。

夏德宏等[35]、霍燕清等[36]通过数值模拟的方法计算了还原罐内的传热。模拟结果表明还原罐中心区域的物料升温速率过慢是导致金属镁冶炼周期过长的原因。因此设计了还原罐径向传热强化器,如图1所示。强化器主要由强化棒、支撑部件、出料用的钢板、进出钢板、连接部件、装料筒和驱动装置构成。该强化器在还原完成后可以用于出渣,在强化器出炉时,可一同将还原渣扒出还原罐。该装置可解决罐中心区域球团升温不同步的问题,从而提高了单位时间内的还原效率,缩短冶炼周期。

对于炼镁过程传热效率低,还原周期长等问题,苏明等[37]设计了还原罐内传热装置,如图2 所示。对安装此装置的还原罐内温度场进行有限元模拟可知,安装此装置的还原罐内球团温度升温速率很快,原本12 h 的还原时间可以缩短至5~6 h,并且对金属镁的洁净没有影响。该装置可改善罐内导热,缩短还原周期,从而达到提高能源和物料利用率的目的。

图2 径向导热部件示意[37]Fig.2 Schematic diagram of the diameter guide heating device of the magnesium reduction tank[37]

传热速率与还原罐中物料层在径向的厚度息息相关,因此在既不降低单罐镁产量的同时,又能减小料层厚度,是提高镁冶炼效率的关键。基于此思路,李荣斌等[38]设计开发出了环形还原罐和连接有内肋片的环形罐,结构图如图3所示。并利用现有的还原反应-传热耦合数值模型对2 种类型的还原罐进行模拟,结果显示:对于环形罐,金属镁的还原沿半径方向从外由内逐层开始进行还原反应,对应的每层料球的还原率也是由外及里逐渐降低,并随着还原时间的增加,还原率增加,这与普通还原罐的还原规律一致。在相同容量的条件下,环形罐罐内半径增加使得外径增加,从而增加了原料与热源的接触面积;同时可以减小原料填充层的厚度,这2个因素综合加快了球团的传热效率。而肋片罐,由于肋片具有较强的传热作用,因此,处于还原罐外环内壁与靠近肋片的料球则首先开始升温并反应,并逐渐向还原罐中心区域延伸。对应的球团还原率也呈现相同规律分布。肋片的数量、宽度和长度增加,均可增加传热效率,大大缩短还原周期。与传统罐相比,在相同还原周期下,环形罐产镁量可提高2.4 倍,而肋片罐镁产量可提高4 倍。这表明环形管和肋片罐内的球团升温速率较快,所有球团的有效还原时间较长,使产镁量增加。

图3 硅热法炼镁用还原罐设计示意[38]:(a)实心罐; (b) 环形罐;(c) 肋片罐Fig.3 Design of the reduction tank for large silicothermic magnesium smelting[38]:(a) solid tank; (b) annular tank; (c) ribbed tank

基于对热量充分利用的思路,张廷安等[39]、FU等[40]开发出了“一罐出”炼镁新技术,该技术是采用预制球团作为原料(即白云石未经煅烧直接与还原剂等混合压球),将球团煅烧过程与还原过程在同一个还原罐中进行。设备的示意图如图4 所示。该装置与现有工业炼镁还原罐尺寸形状类似,仅仅在水冷装置的后面和还原罐尾端增加支气管路,分别用于充气和排气。在工业生产时,同一个还原炉内的还原罐具有相同的生产周期。所以将含碳酸盐的球团装入到右边的还原罐中,通过改变不同的煅烧起始时间,使图4 左边罐中的球团处于煅烧阶段,可将左边罐中球团煅烧产生的高热量CO2通入右边罐中处于加热阶段的预制球团中,利用对流传热的原理,可以对右边罐中的球团进行辅助加热,对于多台还原炉,管道连接与此连接方法相同。与目前工业炼镁工艺相比,取消了专门的煅烧设备,能够充分地利用烟气和煅白的余热,大大提高能量利用效率。该技术可以使煅烧产生的CO2气体在末端管道处富集,从而降低了CO2气体捕集难度。

图4 煅烧还原一体化装置示意[40]Fig.4 Schematic diagram of a thermal reduction magnesium smelting device integrating calcination and reduction[40]

微波加热是通过微波与吸波物质之间的相互作用,将电磁能转化为热能的加热方式,具有加热即时性、均匀性和能量利用高效性等特点。梁莉[41]采用微波加热的方式来生产金属镁,但是由于缺少高功率真空微波设备,仅采用微波对白云石加热以生产煅白。微波煅烧使得白云石煅烧时间缩短,大大提高生产效率。对于微波还原过程, WADA 等[25]开发了一种具有微波共振结构的蜂窝煤式的球团,可将微波能量限制在其中(定义为天线效应)。换句话说,这些蜂窝煤式球团就像天线一样,具有微波波长的四分之一长度和或电磁波的四分之一长度的整数倍。这是通过天线实现的,天线由硅铁制成,放置在蜂窝煤的中心,硅铁颗粒作为连续导体。这种带天线配置的微波皮江法工艺能够以58.6 GJ/t 的能耗生产金属镁,与传统方法相比,能耗降低了68.6%。因此微波皮江法工艺可以强化球团传热,大大降低能耗。但是制团工艺繁琐,微波发射装置波长受限制,并未发现进一步的文献报道。

3 改变炼镁工艺强化传热效率

随着镁工业的迅速发展,新的炼镁工艺也在不断研发之中。一些学者针对炼镁球团的成分、形状和大小进行研究,并取得一定的成果。冯俊小等[42]以传统杏仁状的物料为研究对象,分析其分布方式与加热时间之间的关系,然后对球团的传热规律进行数值模拟,开发出了一种新的料块,料块形状如图5 所示。并探究了料块的高度、外缘高度、内孔径、上下面直径和凹槽数量等参数对料块传热过程和镁产量的影响。结果表明当料块高度和外缘高度分别为100 mm 和50 mm,内径和上下直径分别为100 mm 和200 mm,凹槽直径为50 mm、数量为8 个时,仅需6 h,球团内最低温度已达到1 177 ℃以上,而皮江法球团却需要12 h 才能达到类似的还原效果。因此,该料块可改善物料的传热方式,缩短加热时间,提高生产效率,煤气/吨镁消耗降低30.5%。

图5 新型料块:(a) 新型料块截面示意图;(b) 新型料块立体图[42]Fig.5 New block: (a) sectional diagram of new block;(b) three-dimensional diagram of new block[42]

吴永[43]基于皮江法炼镁工艺提出了一种蜂窝煤式的料块,其示意图见图6,并对此料块炼镁的还原反应进行了分析,采用圆板缩芯模型和虚拟圆筒柱缩芯模型合成法推导出其宏观动力学模型。根据动力学模型,可对比分析蜂窝煤式料块与传统球团的完全还原时间。数据结果表明当料块的直径与厚度比值为一定值时,球团完全还原时间不到传统球团完全反应时间的一半。该球团可以改善罐中填料层的热能分布,提高传热效率,从而大大缩短了还原时间,降低炼镁成本。

图6 蜂窝煤式圆柱盘形料示意[43]Fig.6 Schematic diagram of honeycomb briquette type cylindrical disc material [43]

张廷安等[44]开发出一种预制球团炼镁工艺。该技术将白云石与还原剂硅铁直接混合制团,成型的球团在同一罐中先后经历煅烧和还原阶段。该新型球团能够避免白云石矿资源在煅烧过程中产生细粉料无法利用的问题;同时高温的煅白球团(1 000 ℃以上)不用经过降温阶段即可直接用于还原,从而大大利用了煅白携带的热量,球团中煅白活性也较高。傅大学等[45]对预制球团在罐内传热进行了研究,结果表明当还原罐直径为300 mm 时,对于直径为25 mm的预制球团,还原罐中心点加热至1 200 ℃时所需要的时间为90 min,而对于皮江法球团则需要288 min。这表明预制球团中硅铁的加入可以大大提高球团的传热效率。前边所提到的“一步法”炼镁技术与预制球团工艺基本相同,仅在工艺参数控制上略有不同,这里不再赘述。

自从国外学者提出在流动的氩气中进行金属镁的冶炼工艺后[46-48],国内学者纷纷对常压下冶炼金属镁进行研发。最为典型的是张廷安等[49]在预制球团炼镁工艺研究的基础上,提出了一种快速连续炼镁的方法,即“相对真空”炼镁技术。该技术是在流动惰性气保护气氛下进行高温还原反应并产生高温镁蒸气;最后通过惰性气流将高温镁蒸气带出高温还原炉,进行连续冷凝,得到金属镁。与传统的硅热法炼镁技术相比,快速连续炼镁方法取消了真空系统以及真空还原罐,设备更简单;由于还原操作是在“相对真空”(或微正压)条件下进行,操作简单,设备密封性要求低,降低了设备投资及操作成本,同时增加对流传热,提高传热效率。该工艺由于还原过程是在流动的惰性气氛环境中进行,产生的高温镁蒸气将被流动的气体携带走,因此可实现金属镁的连续生产,极大地缩短了生产周期,同时大大提高了金属镁的回收率和资源利用率,并且此工艺中惰性载气可循环利用。郭军华[50],GUO等[51-52]对相对真空下硅热法炼镁和铝热法炼镁工艺进行了研究,证实了相对真空工艺的可行性,同时给出了相对真空炼镁的最佳工艺参数。在最佳工艺参数下,硅热法炼镁过程中氧化镁的还原率达到90%以上需要4 h,而铝热法炼镁仅需2 h,如图7 所示。并对相对真空炼镁机理进行了阐述。

图7 硅热法与铝热法炼镁最佳工艺下氧化镁的还原率:(a) 硅热法;(b) 铝热法Fig.7 Reduction rate of magnesium oxide under the best process of silicothermic and aluminothermic magnesium smelting: (a) silicothermic method; (b) aluminothermic method

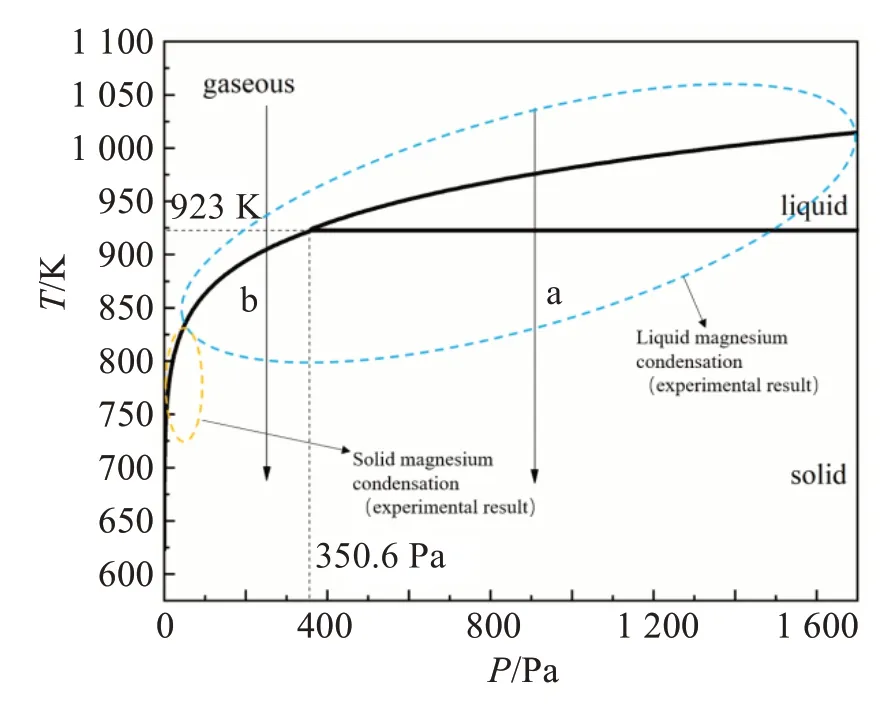

HAN 等[53-55]对相对真空下金属镁蒸气的冷凝行为进行了详细的研究,并确定了具体的冷凝工艺。由镁的三相相图(图8)可知,当P>350.6 Pa 时,降温过程中镁蒸气由气态镁转变为液态镁,再凝固成为固态镁;当P<350.6 Pa 时,镁蒸气不经过液相,直接由气态镁凝华生成固态镁。将真空下镁蒸气的冷凝状态与相对真空下镁蒸气冷凝进行对比,研究发现镁蒸气真空条件下的宏观冷凝形貌分为片状冷凝与粉末状冷凝2 种状态,而在氩气流下冷凝分为3 种宏观形貌,滴状冷凝、过渡态冷凝、粉末状冷凝。曹韩学等[56]也提出往炼镁还原罐中通入氮气强化传热的方法,并进行试验验证了方法的可行性。CHE 等[57]对相对真空炼镁过程进行了数值模拟,并建立了包含化学反应、辐射、热传导和热对流的非稳态数值模型。蒋聪敏等[58]根据相对真空技术,开发出一种微正压连续炼镁的还原系统。据此可实现炼镁自动化、连续化。

图8 金属镁的三相相图[54]Fig.8 Three phase diagram of magnesium [54]

4 结论与展望

炼镁传热的问题一直制约着镁行业的发展,使得炼镁周期长、能耗高。特别是在“双碳”背景下,镁冶炼技术更应该朝着节能减排的方向发展。通过不断优化炼镁技术,以提高炼镁传热效率,降低原镁冶炼成本。

1)寻找低成本、低熔点的还原剂以营造固-液反应体系,增加原料间的传热效率,可大大加快还原反应速率,因此需要以还原剂价格以及对还原反应的副作用为依据,找寻更为合适的还原剂。

2)优化还原罐结构,增加内发热装置,以使罐中中心球团迅速升温,可大大增加有效还原时间,因此开发内外复合加热装置可有效改善球团传热速率慢的窘境。但是罐内传热装置的增加,必然引起还原罐直径的增大,导致占地面积增加,需要综合权衡炼镁投资与产出利润。

3)相对真空技术,微正压炼镁工艺是一项很有潜力实现连续化产镁的技术。但是需要重视在载流气体中镁蒸气冷凝参数以及结晶状态,以免粉状镁颗粒的产生,造成生产安全问题。