煤泥性质变化对煤泥干燥效率的影响分析

2024-01-06路子龙

路子龙

(冀中能源股份有限公司 东庞矿,河北 邢台 054201)

1 概述

东庞矿洗煤厂煤泥干燥系统自2019 年投用使用,最初生产能力达到设计要求甚至超出设计的小时处理能力26 t 的要求,但设备老化磨损,煤泥性质变化,处理能力和效率波动较大。针对这些情况,对原因进行分析,并提出相应的改进解决方法。洗煤厂干燥车间采用煤泥低温蒸汽列管回转干燥工艺。压滤车间煤泥由皮带卸入缓冲料仓,或卸到煤泥堆场后由桥吊抓斗上至缓冲料仓,料仓下经皮带机与返料一并运至双轴搅拌机,搅拌机下进入上料螺旋,由上料螺旋进入干燥机,干燥后的煤泥出料进入产品上仓皮带,产品仓下煤泥由给料机进入装车皮带,可直接装车外销,也可由装车皮带卸自原有中煤皮带,进入电厂。

蒸汽热源来自矿矸石电厂,采用电厂的高压蒸汽,经减温减压后供干燥机使用。

煤泥在干燥过程中产生的蒸发湿气,先经湿法除尘器除尘冷凝,水源为洗煤厂循环水,除尘冷凝后的少量湿气(主要为不凝气体)直接排入集水池。蒸汽冷凝水经汽水分离器后进入水箱,由回水泵送至洗煤厂压滤车间。

以煤泥灰分调整较大的2021—2022 年的生产数据为参照(表1)。

表1 干燥车间2021-2022 年煤泥球销售量及灰分统计Table 1 Statistics of sales and ash of slime balls in drying workshop from 2021 to 2022

排除个别月份由于矿检修安排或实际生产天数差别,同时忽略部分时间由于电厂供暖造成的蒸汽温度和压滤波动及给料系统老化磨损带来的影响,干燥车间产量逐步下降,与之相对应的煤泥累计灰分也逐步提升。

由此可以推断,煤泥干燥的处理能力和效率与煤泥灰分粒度组成必然有着一定联系。

2 原因分析

不同时期煤泥筛分试验见表2~表5。

表2 2021 年5 月19 号夜班尾矿小筛分试Table 2 Night shift tailings small screening test on May 19,2021

表3 2021 年11 月4 日尾矿小筛分Table 3 Small screening of tailings on November 4,2021

表4 2022 年1 月22 日早班压滤产品小筛分Table 4 Small screening of early shift filter press products on January 22,2022

表5 2022 年3 月2 日中班压滤产品小筛分Table 5 Small screening of filter press products in the middle shift on March 2,2022

不同时期煤泥灰分变化主要体现在-0.045 mm粒度级的产率及灰分变化,该粒度级灰分普遍在65~70,随着煤泥灰分的提高,该粒度级的占比也逐步提高,煤泥中浮选药剂残留及絮凝剂残留量增加,带来的影响就是煤泥粘度增加,水分增加,相应的煤泥干燥效率降低。

具体原因推断为煤泥灰分升高,细粒级增加,粘度提高后,煤泥在干燥机内部分布运动带来的充填率变化和煤泥团粒度变化造成的热交换效率的降低。

2.1 填充率的影响

根据实验室相关资料,在试验机内试验煤泥填充率与煤泥干燥效率有着密切关系。

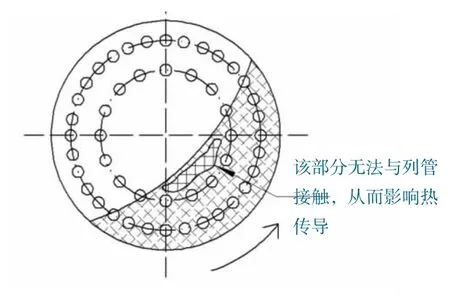

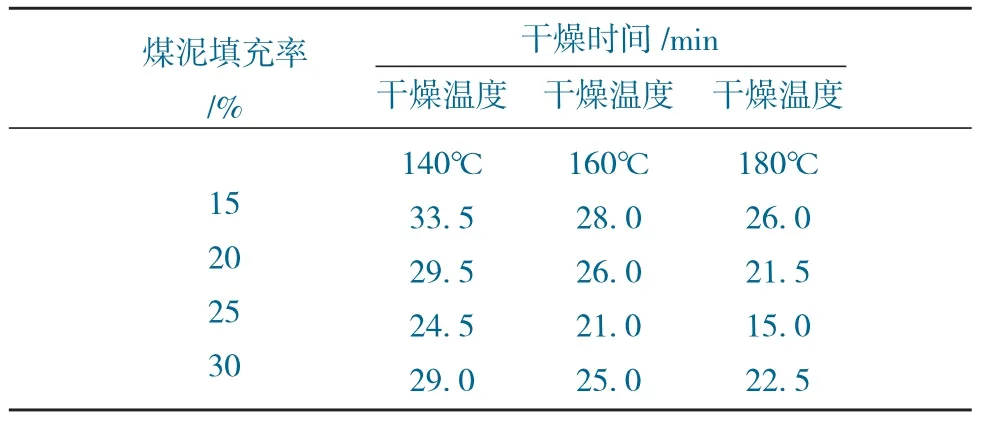

由表6 可以看出,在煤泥填充率相同的条件下,干燥温度越高干燥速率越快,所需的干燥时间越短。随着干燥机中煤泥填充率的升高,煤泥含水率干燥至13.5%左右时所需的干燥时间先减少后增加,即煤泥干燥速率先增加后减小,当填充率为25%时,煤泥含水率干燥至13.5%左右所需的干燥时间最短,即干燥速率最大,这主要是由干燥过程的传热方式和煤泥的运动状态所决定的。常规认为,在列管式回转干燥机内,物料干燥所需的热量主要是在物料与列管壁面发生接触时进行传递的。当干燥机筒体转动时,煤泥在筒体内作月牙状运动,煤泥在筒体内的运动状态如图1 所示。当煤泥填充率过高时,有一部分煤泥处于靠近转筒圆心的非列管区域,无法和列管发生接触,不利于煤泥和列管之间的热传递,从而降低了该部分煤泥的干燥速率。而当煤泥填充率过低时,煤泥将难以与筒体内圈的列管进行有效接触,使列管的加热面积得不到充分利用,也将使干燥速率有所降低。

图1 正常状态下干燥机内物料运动状态分布Fig.1 Distribution of material motion state in dryer under normal condition

表6 相同煤泥含水率达到13.64%所需的干燥时间Table 6 Drying time required for the same slime water content to reach 13.64%

表7 不同半径煤泥团比表面积差值Table 7 Difference of specific surface area of coal slime with different radius

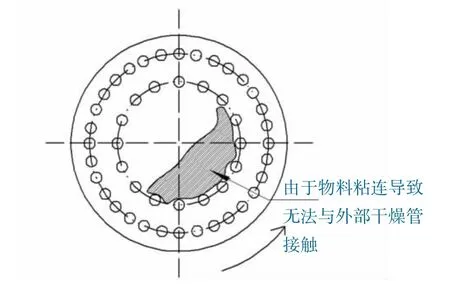

而当煤泥灰分过高,粘度过大时,进入干燥机内煤泥无法迅速分裂成小块物料,反而随着翻滚接触形成一团整体的湿粘煤泥存在于中心的非列管区域,与周边列管接触面积小,从而大大降低了干燥速率,如图2 所示。

图2 物料粘连无法分散时干燥机入料段内运动状态分布Fig.2 Distribution of motion state in the feeding section of the dryer when the material adhesion cannot be dispersed

图3 大颗粒煤泥干燥过程机理Fig.3 Drying process mechanism of large particle slime

为了使得粘连的煤泥迅速分散,提高与列管的接触面积,最直接可行的方法为提高干燥机转速,但同时又减少了煤泥在干燥机内部的存留时间,造成产品水分过高,极端情况下煤泥与干燥机列管粘连,无法在筒体内做月牙状运动,反而随着干燥机转动而转动,无法分散充分进行热传递。

2.2 接触面积(物料粒度)的影响

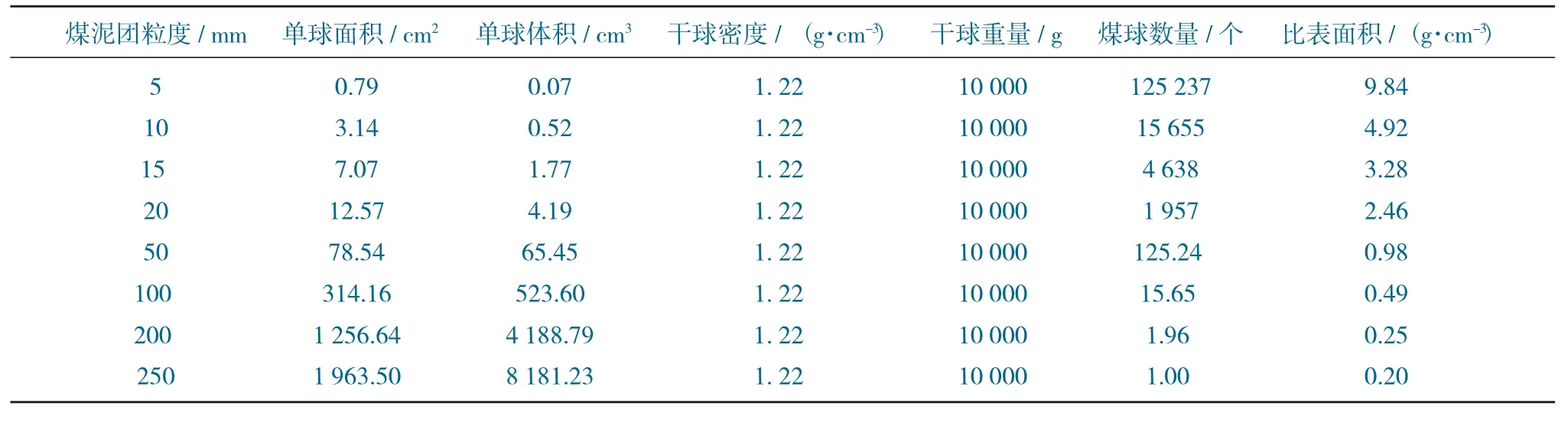

由于煤泥粘连形成大煤泥团,与桶内热空气和列管的接触面积大大降低,假设煤泥团为球体,那么:

球体表面积为:S=4 π r2

体积为:V=(4/3)π r3

则相同体积下,不同半径球球团比表面积差距巨大,而实际生产过程中,低灰分煤泥分散和高灰分煤泥粘连后实际半径平均差距约为4~5 倍,即煤泥进入干燥机内初始热交换接触面积差距约为16~25 倍,进而使得煤泥分散过程更为缓慢,效率更为低下。

此外常规理论认为,大球团颗粒煤泥的低温干燥过程,可分为预热加速段、恒速段和降速段3 个阶段。在预热加速段,煤泥团由其初始温度快速被加热,煤泥表面水分快速蒸发。在恒速干燥阶段,热量逐渐由煤泥颗粒外部表面传向内部,形成一层温度恒定、水分恒定、干燥速率恒定的区域,水分由该区域逐渐向颗粒表面扩散移动,然后扩散到周围气流中,因此恒速段的煤泥干燥受煤泥颗粒内水分的传递速率所控制。随着干燥温度升高或煤泥团粒度减小,煤泥恒速干燥段时间和水分范围减小。受水分逐渐减小的影响,在恒速干燥段后,干燥速率慢速下降,形成慢速降速段。随着干燥程度进一步增大,煤泥表面逐渐形成一定厚度的干燥层,导致热量从外部向颗粒内部的传递以及水分从内部向外部的传递阻力同时增大,最后导致煤泥干燥速率明显缓慢,干燥过程进入快速降速阶段。

可见煤泥的干燥速率与煤泥球力粒度有关。当球团尺寸较大时,干燥速率随煤泥球团变化较小,当煤泥球团尺寸减小,煤泥最大干燥速率随之增大。因此干燥机内物料越快分散到较小尺寸,是影响干燥机效率的至关重要的前提条件,而粘连的高灰物料导致这一过程大大的延后。

综上述原因可以判断得出,煤泥中细泥含量越高,粘度越大,水分越高,对在干燥机内的运动状态、煤泥团粒度和充填率影响越大,从而降低煤泥干燥过程中的热交换效率,从而间接影响干燥煤泥处理能力。

3 结语

随着浮选效果的优化和改进,尾矿煤泥中的高灰细泥量增加必然导致煤泥干燥效率在一定程度上的降低。归根结底是因为相应物料的水分和粘度的增加导致无法充分分散。可以考虑改进尾煤压滤系统以降低产品水分,如使用高压力压滤机或超高压压滤机。优化煤泥粒度组成,通过掺粗等手段降低高灰细泥在煤泥中的占比,提高煤泥松散程度降低煤泥粘性,其次还可以改进干燥机入料方式,通过提速增加叶片密度等手段以防止在入料搅拌过程中发生物料粘连,同时在给料时利用挤压分割等手段降低煤泥进入干燥机桶内时的煤泥团粒度,增加比表面积,从而达到提高干燥效率的目的。