劲性骨架拱桥外包混凝土底模设计及拆除研究

2024-01-05李国华

李国华

(中铁上海工程局集团建筑工程有限公司,上海 201900)

0 引言

大跨度的劲性骨架外包混凝土拱桥施工过程中,一般通过无支架施工方法先形成劲性骨架,然后采用吊架模板体系在劲性骨架上包裹钢筋混凝土形成主拱圈。由于上部混凝土拱圈的遮挡,主拱圈底部的模板拆除变得异常困难,需要制作吊篮进行底模拆除,施工风险高、工效较低。本工艺结合吊具及吊架根据底模尺寸、重量等参数,充分考虑施工安全性,并合理利用缆索吊机设计了底模拆除吊架体系。优化吊架体系结构,设置避险空间;根据底模结构采用不同的拆除工艺,总结了一套安全、高效的施工工艺。

1 工程概述

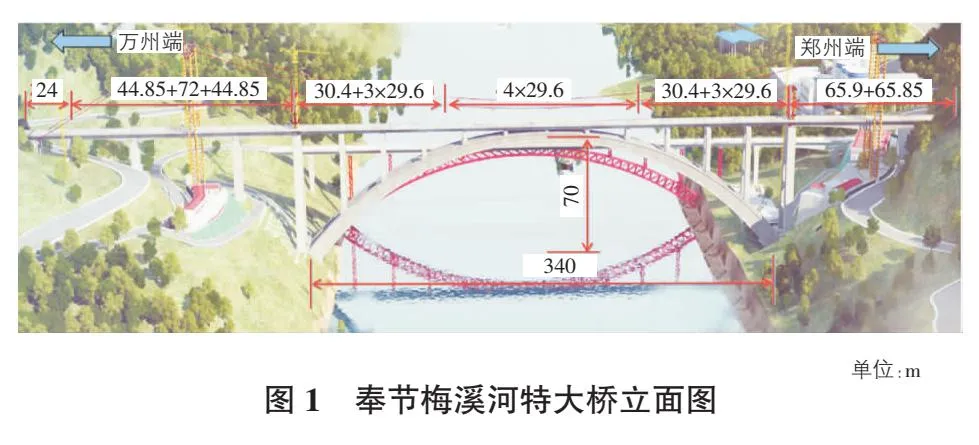

新建郑州至万州铁路重庆段站前工程土建4标奉节梅溪河双线特大桥,位于重庆市奉节县梅溪河长江入口上游,桥梁全长687.8 m。主桥为跨径340 m上承式钢筋混凝土X型提篮拱桥,矢高74 m,主拱肋横向宽度为5 m,竖向高度为6 m~11 m。拱圈外包混凝土采用“纵向分段、横向分环”的方法施工,根据主拱圈设计特点,综合考虑施工过程结构受力、拱圈线形及操作方便等因素,通过模拟计算分析,合理划分外包施工节段;底板分段施工合龙后开始分段施工腹板,腹板合龙后开始分段施工顶板,最终形成闭环的拱圈箱室。奉节梅溪河特大桥立面图见图1。

2 底模系统计算

拱圈外包混凝土施工过程中,底板模板受力最大,作为控制验算部位进行验算,以下以一个区段为例进行底模系统计算,取作用在底模上均布恒载为39.6 kN/m2,竖向活载取6.5 kN/m2。主要计算内容如下:

1)面板计算——面板主要计算内容包括弯曲正应力、剪应力及挠度变形。

2)次楞计算——次楞主要计算内容包括弯曲正应力、剪应力及挠度变形。

3)主楞计算——主楞主要计算内容包括弯曲正应力、剪应力及挠度变形。

4)吊杆计算——吊杆主要计算内容为吊杆轴力。

2.1 计算参数

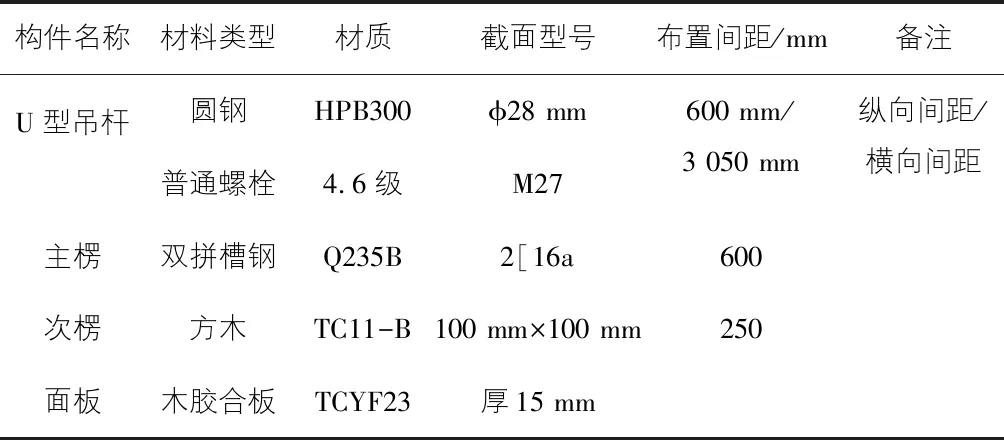

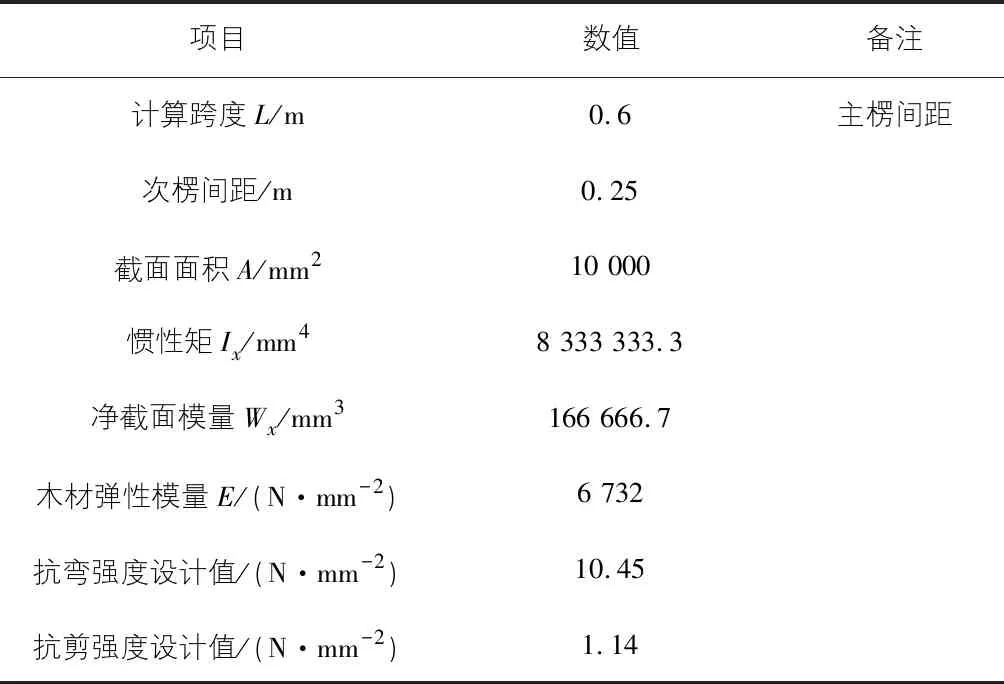

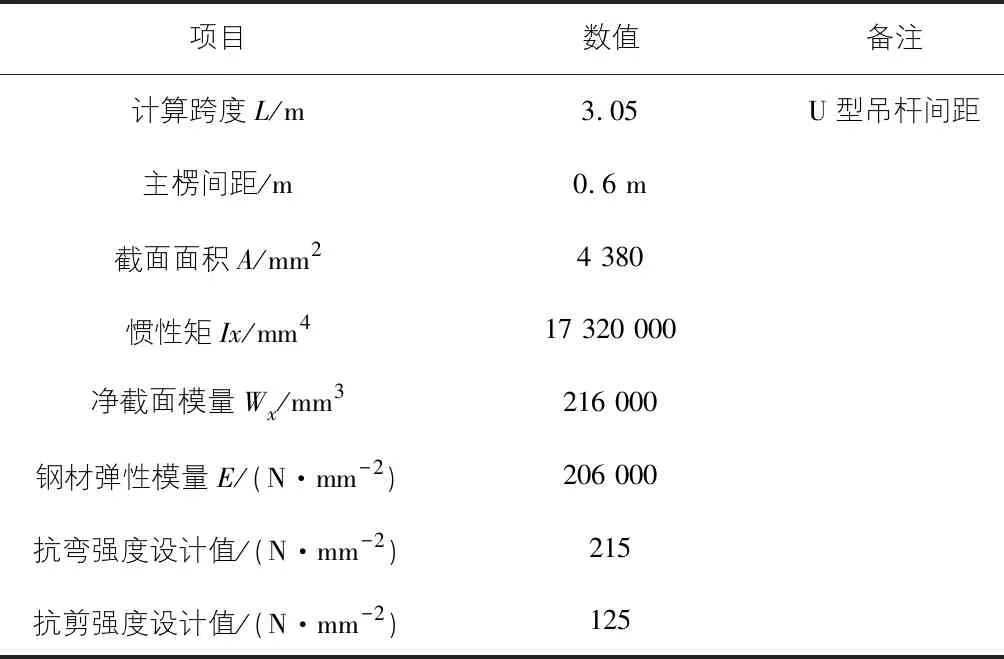

U型吊杆、主楞、次楞和面板的设计参数见表1。

表1 设计参数统计表

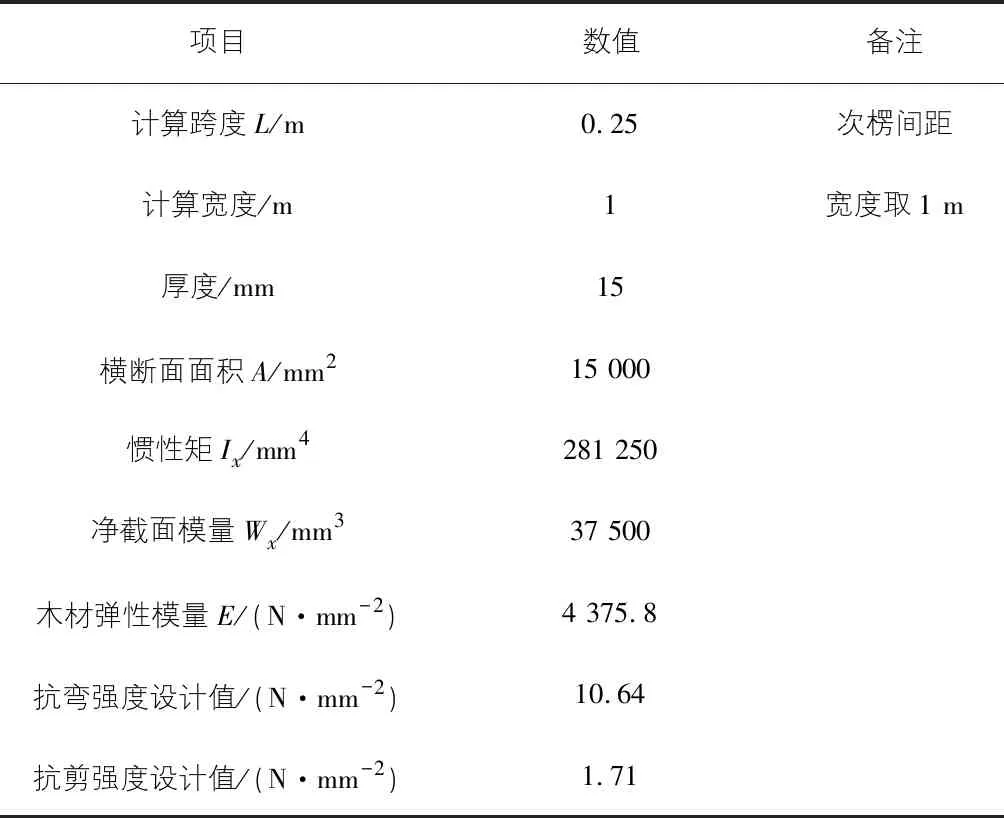

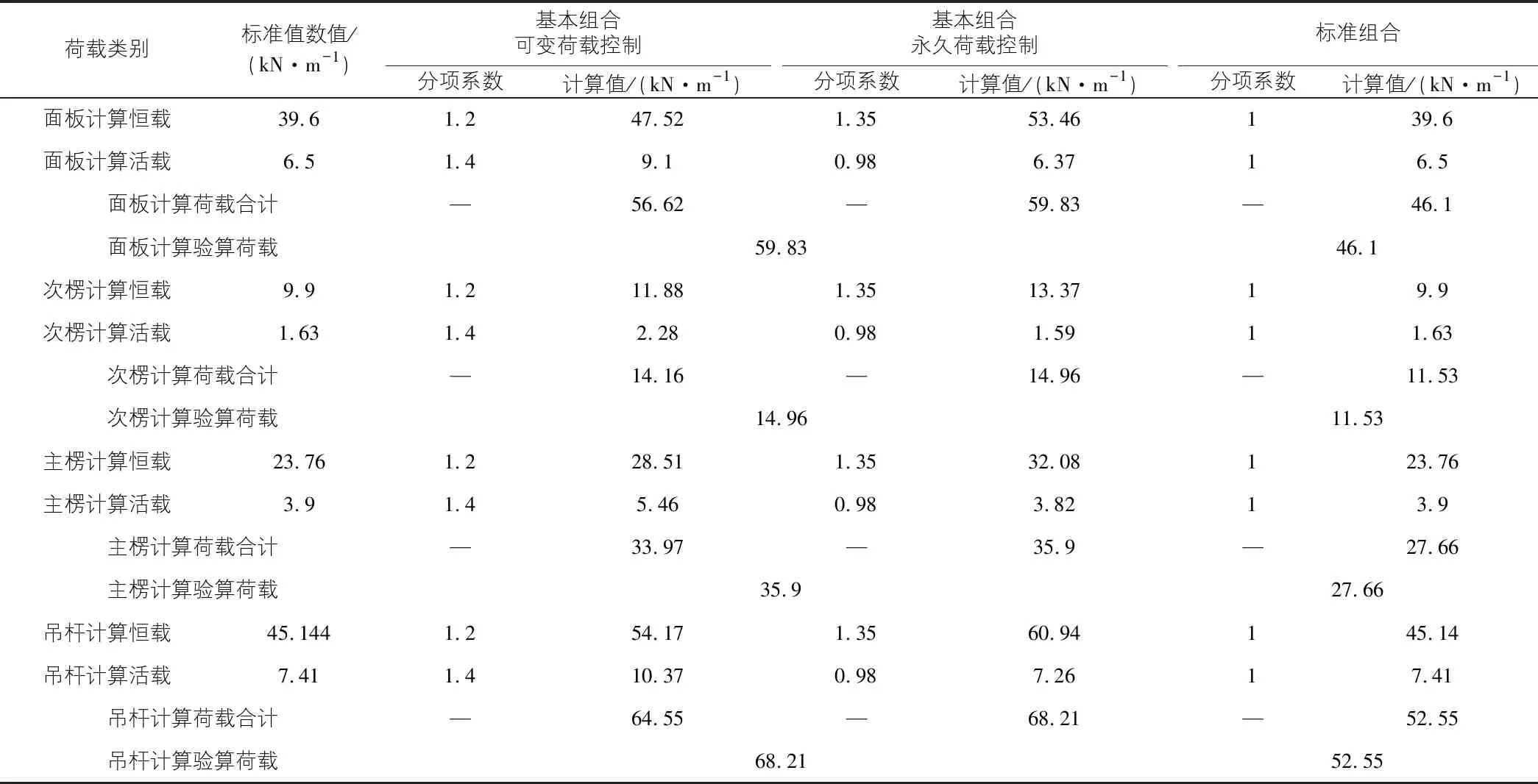

面板计算、次楞计算、主楞计算和吊杆计算的计算参数见表2—表5。

表2 面板计算参数表

表3 次楞计算参数表

表4 主楞计算参数表

2.2 计算公式

按照JGJ 162—2008建筑施工模板安全技术规范[1]规定,具体计算公式及后续荷载组合计算见式(1)—式(9)。

最大跨内弯矩计算公式:

M1=0.08ql2

(1)

最大支座弯矩计算公式:

M2=0.10ql2

(2)

最大弯矩计算公式:

Mmax=Max{M1,M2}

(3)

最大剪力计算公式:

V=0.6ql

(4)

弯曲正应力计算公式:

(5)

面板计算[2]及次楞计算[3]弯曲剪应力计算公式:

(6)

主楞计算弯曲剪应力计算公式:

(7)

最大挠度计算[4]公式:

(8)

吊杆轴心拉应力计算公式:

(9)

表5 拉杆计算参数表

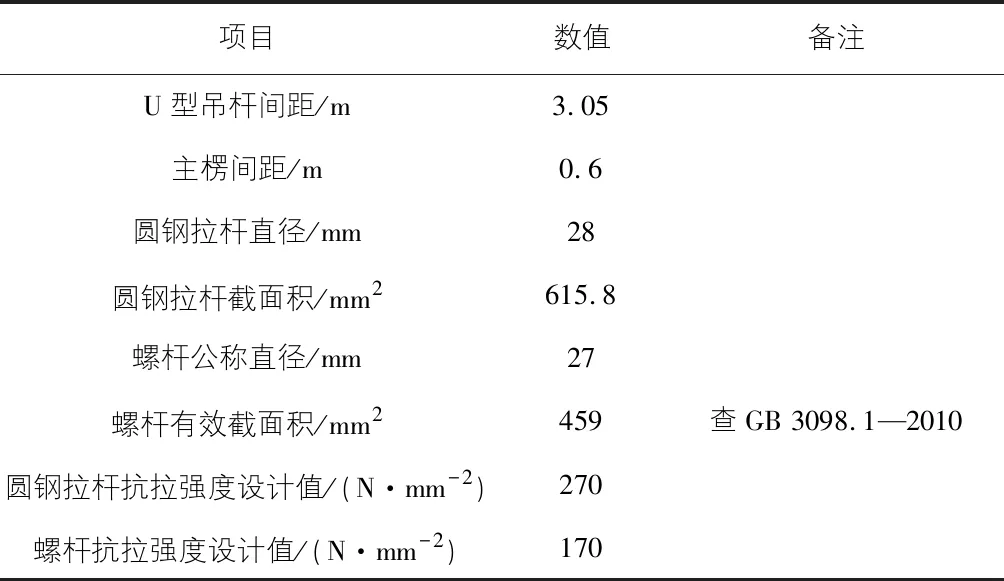

2.3 荷载组合

面板计算、次楞计算、主楞计算和吊杆计算的荷载组合计算[5]表见表6。

2.4 计算结果汇总

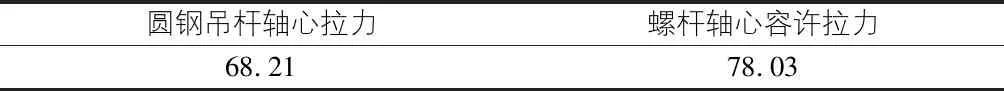

面板计算、次楞计算、主楞计算和吊杆计算的计算结果见表7,表8。

应用前文所给的公式得到上表的计算结果,与GB 50005—2017木结构设计标准[6]、GB 50017—2017钢结构设计标准[7]所规定的限值进行比较,面板计算、次楞计算和主楞计算的强度以及刚度均满足要求。U型吊杆计算[8]的轴向拉力满足规范限值要求。底模模板系统整体结构设计满足工程要求。

3 主拱圈底模拆除工艺

主拱圈外包混凝土底模拆除采用吊架与吊具结合作业的方法,由贝雷梁拼接钢桁架作为施工作业平台,上弦顶面存放拆除的底模,在上弦至下弦之间形成一片安全的空间供施工人员躲避,确保吊具作业时施工人员的绝对安全。

表6 荷载组合计算表

表7 面板计算、次楞计算、主楞计算结果汇总表

表8 U型吊杆计算结果汇总表 kN

3.1 吊篮结构设计和施工

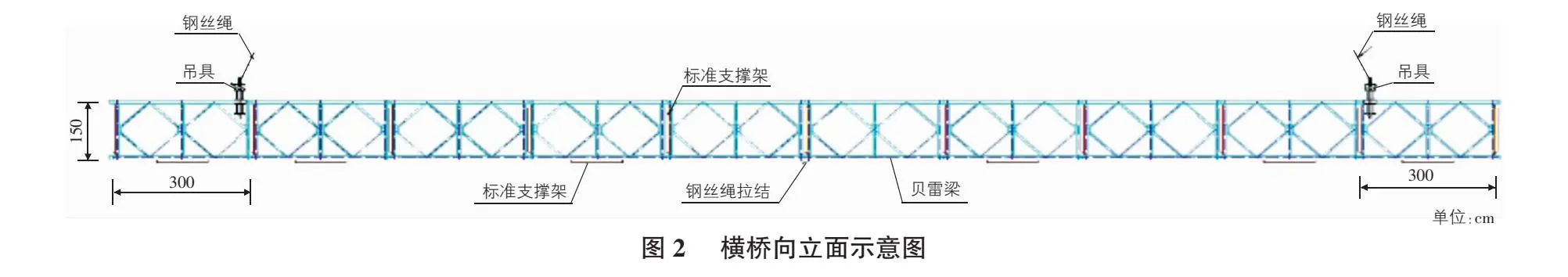

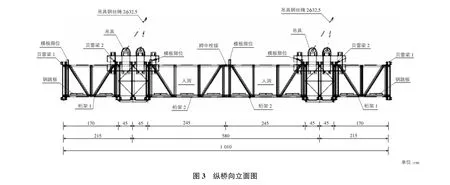

吊篮长30 m、宽10.1 m,共计设置4个吊点,长度方向在吊点外侧两端各悬伸3 m。吊篮主体结构由4组贝雷梁和11排连接桁架组成,主要分为贝雷梁1、贝雷梁2、桁架1、桁架2,相互均采用螺栓连接。贝雷梁2作为主要承载构件,由3片贝雷片组成,通过竖向和水平的支撑花架连接形成稳定结构,贝雷梁1为单片贝雷片,主要作用是将外侧桁架1连接形成整体,如图2,图3所示,吊篮自重约30 t,设计载重40 t。

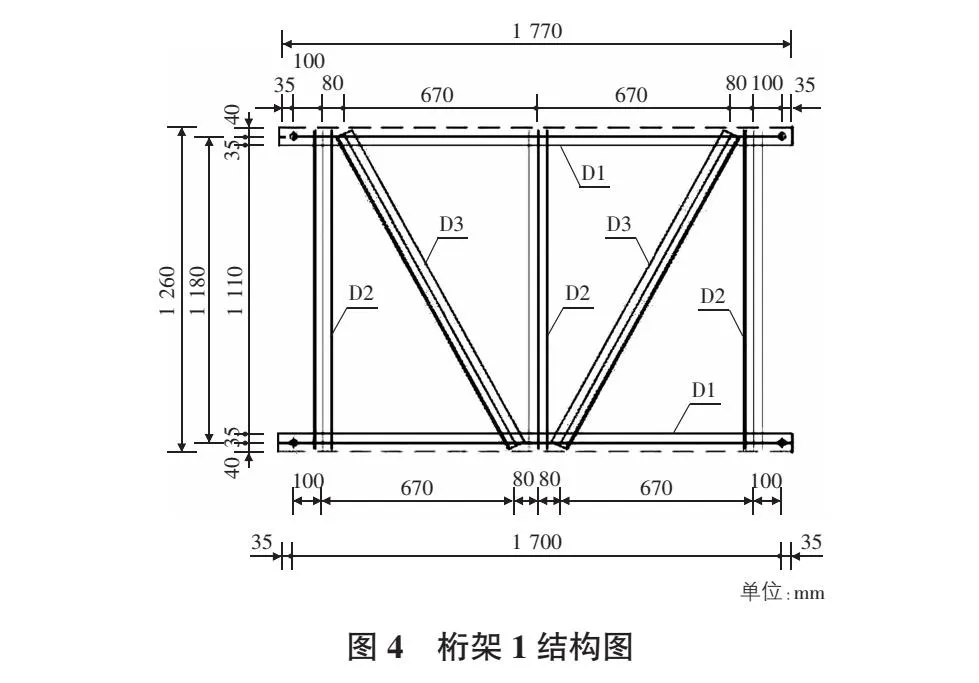

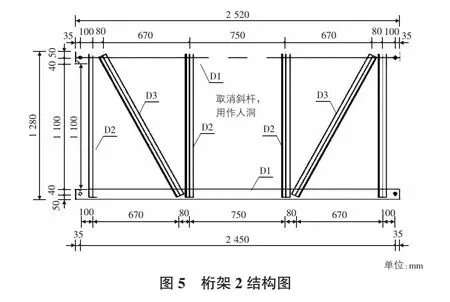

每排连接桁架由两个桁架1和两个桁架2组成,桁架采用角钢组焊而成。桁架1的上下弦杆D1为L75×8 mm角钢、桁架2的上下弦杆D1为L90×8 mm角钢,桁架直腹杆和斜腹杆均为L63×6 mm角钢,桁架内部角钢连接均采用角焊缝满焊,焊脚尺寸不小于7 mm。桁架与贝雷梁之间通过贝雷片的花架连接螺栓孔连接,吊篮中部两个桁架2之间也在弦杆上设置螺栓孔,采用螺栓连接;上述螺栓采用M22级普通螺栓,开制直径24 mm螺栓孔,桁架材料为Q235B材质,如图4,图5所示。

吊篮在拱圈底部加工拼装,利用16 t汽车吊在钢平台上拼装完成贝雷梁与桁架1,然后汽车吊离场,使用缆索吊机将拼装好的构件转运至适当距离,人工拼装桁架2。

吊篮拼装完成后,在桁架下弦上铺设钢跳板,作为施工操作平台,上弦顶面存放拆除的底模,在上弦至下弦之间的空间形成避险区域。

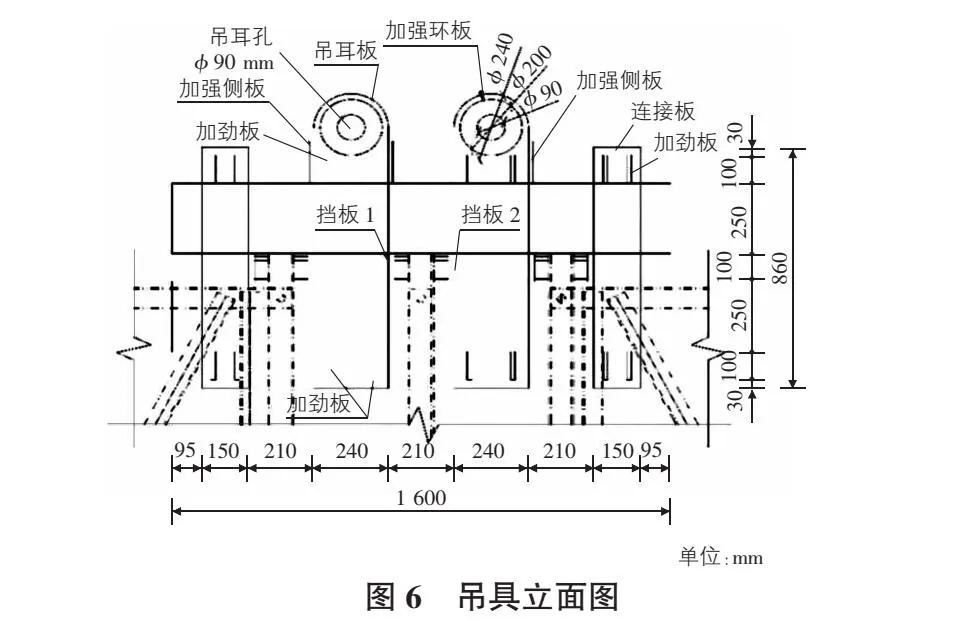

在吊篮的每个吊点位置设置一个吊具,吊具结合贝雷梁结构尺寸设计,主要由吊耳板、工字钢等结构组焊而成,每个吊具包含两块吊耳板和上下双拼Ⅰ25a工字钢,两端设置连接板,通过吊耳板和连接板将吊具上下双拼Ⅰ25a工字钢连接形成整体,通过单侧挡板抵紧,另一侧挡板调整缝隙塞紧,实现吊具与贝雷梁的相对固结,另外增设部分加劲板、侧板、吊耳加强环板等板件进行补强。吊具结构中,除吊耳板、连接板和挡板厚度为20 mm外,其余板件厚度均为14 mm。吊具涉及材料材质均为Q235B,连接焊缝采用角焊缝满焊,焊脚尺寸不小于8 mm。吊具立面图如图6所示。

3.2 底模拆除施工

采用缆索吊配合吊篮的方法分段拆除拱圈底模,全部拱圈计划投入1个吊篮,从拱顶开始拆除底模,逐步向拱脚推进拆除。在拱脚处利用既有场地并增设钢平台,使用汽车吊辅助模板卸货与拆解。吊篮横桥向摆置,转运过程采用缆索吊吊运。拆除底模施工过程中,吊篮始终处于与拱圈底模平行的斜置状态。

底模拆除时,先拆除双拼16槽钢,双拼槽钢重量为310 kg,重量较大,在拆除时,吊篮顶部距离拱底模板10 cm~20 cm,操作人员站在吊篮避险空间内开始切割底模吊杆螺栓头,先切除每个节段的中间吊杆螺栓,在四角各留2个吊杆最后切除,使双拼槽钢背楞落到吊篮上表面。最后四角吊杆切除过程,应注意避开模板正下方,防止成片底模突然松脱给作业人员带来的风险。

待全部吊杆切除,底模主楞槽钢完全脱落在吊篮上后,降低吊篮高度,工人站在吊篮顶部,使用撬棍拆除拱圈底部方木和模板,根据纵向放置的底模次楞方木长度并结合实际情况,每次拆除底模长度为7 m~8 m,根据实际情况可适当调整。

模板拆除完成后,通过缆索吊上吊点的缓慢下落,使吊篮逐步调整至水平状态,然后将吊篮转运至拱脚处,此时应充分利用转运时间(时间约30 min~60 min),在吊篮上开始模板的初步拆解和分类,在缆索吊机将吊篮转运至拱脚操作平台后继续拆解,并利用汽车吊进行转运。

根据桁架角钢的设计位置,桁架2设计有人洞,可供作业人员通行。从拱顶开始拆除底模,逐步向拱脚推进拆除,吊篮倾角越来越大,在吊篮斜置角度过大、作业人员行走困难时,可在桁架腹杆的空档内放置方木或槽钢,以方便人员在斜坡上行走。根据吊篮总体结构尺寸,在桁架上采用短角钢焊接形成支挡,作为拆除模板的限位措施[9]。

4 结论

通过应用相关规范对整个底模模板体系的刚度以及强度进行验算,结果表明各个部位的刚度、强度和稳定性均满足工程所需的要求,确保了整座大桥安全稳定的施工。

底模模板拆除以奉节梅溪河双线特大桥主实际施工为例,底模拆除总计施工用时20 d,较同类型桥梁底模拆除施工工期减少10 d,极大地降低了施工成本,提高了施工效率。