模型处理对SEBM 法制备TC4 合金成型性能影响

2024-01-05徐博翰李小凤王枫莫健麒

徐博翰,李小凤,王枫,,莫健麒

(1. 佛山桃园先进制造研究院,广东 佛山 528225; 2. 顺德职业技术学院 智能制造学院,广东 佛山 528300; 3. 广东粤科新材料科技有限公司,广东 佛山 528225)

0 引言

增材制造(AM)技术俗称3D 打印,是近些年来得到快速发展的快速成型技术。AM 技术在航天航空、微纳制造、生物医学工程等诸多领域中得到广泛的应用,摆脱了传统的毛坯→切削→成品加工形式,只需要将零件的三维模型进行切片分层处理,生成加工路径,再以不同的热源按照规定的路径逐层堆积,直至形成致密的金属零件。该技术省去了传统加工所需要的刀具、夹具及多道且复杂的加工工序,只需要在一台设备上即可制造出任意复杂形状的零件,从而实现零件的自由制造[1-4]。其中,基于粉末层的电子束选区熔化技术(Slective Electron Beam Melting,SEBM)是以电子束为热源的一种新型增材制造技术[5]。电子束的作用深度大且材料对电子束的吸收效果好,在真空环境下能够有效的熔化合金粉末层。TC4(Ti-6Al-4V)合金是目前应用最广的钛合金,由于TC4 合金属于α+β两相合金,其密度小、抗腐蚀能力强,且具有良好的综合性能、成形性能和焊接性能,因此成为钛合金工业中的王牌[6]。TC4 合金在航空航天、汽车和船舶设备的各种减重应用中,提供了最佳的全面性能。

在电子束选区熔化过程中,模型的处理对成形质量和精度有着至关重要的影响,不同的摆放位置、摆放方式、不同的分层方法和分层精度,以及是否对零件添加支撑等都是需要考虑的因素。因此,本文主要研究了不同的零件摆放位置对电子束选区熔化成型性能的影响[7]。

1 试验部分

1.1 试验设备

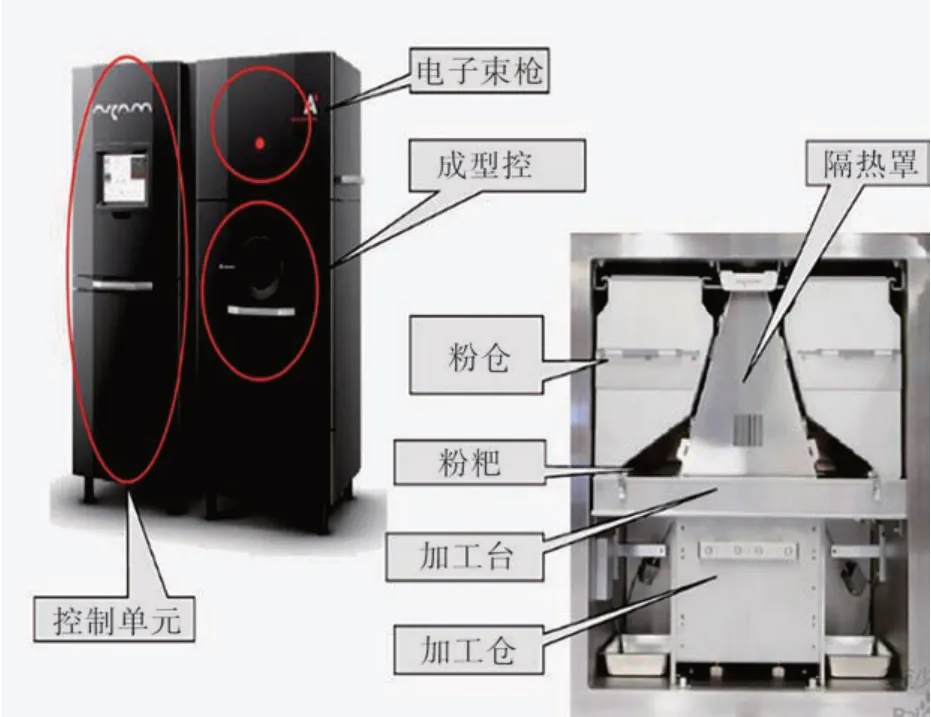

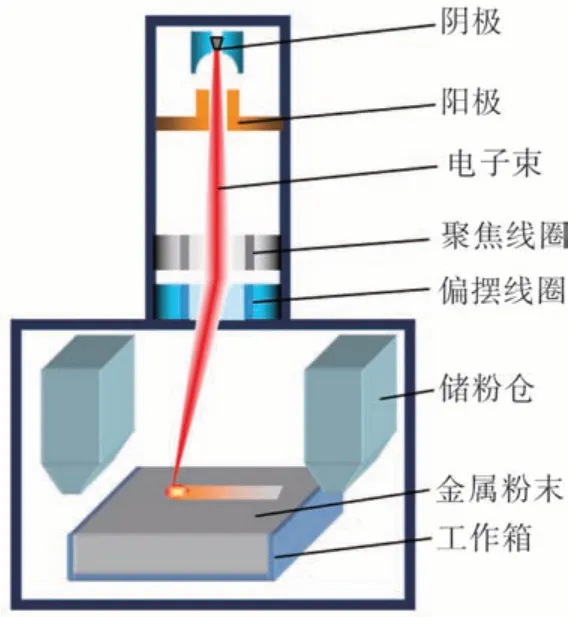

试验采用瑞典电子束选区熔化设备Arcam A2X型3D 打印机,如图1 所示。该设备由高能电子束枪、电源系统、观察系统、成形腔、真空系统及控制系统组成,内部有刮粉靶、隔热罩、粉箱、加工台及加工仓等原件[8]。在真空环境中,电子束在偏转线圈驱动下,按照规划好的加工路线进行扫描熔化预先铺设好的金属粉末,完成后工作仓台下降一个层高,刮粉靶从粉仓重新铺设一层粉末再进行熔化,层层堆积成形所需零件[9]。该设备工作原理如图2 所示。

图1 电子束选区熔化制造设备Figure 1 Selective Electron Beam Melting equipment

图2 电子束选区熔化工作原理图[10]Figure 2 Principle diagram of SEBM

1.2 试验材料

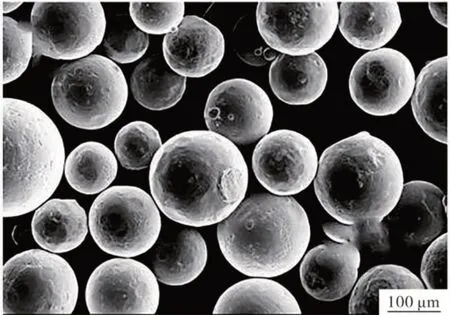

试验所用粉末为Arcam TC4 ELI 合金球形粉末,其形貌如图3 所示。该粉末是一种气体雾化粉末,通过外力将钛合金击碎为微小的液滴,再通过气雾快速冷凝得到,粉末粒径为45—100 μm,最小粒径的限制保证了粉末的安全处理。与其他TC4 球形粉末相比,Ti6Al4V ELI 中氧、氮、碳和铁的含量降低,使得粉末的间隙变得更低、更加致密,这些较低的间隙提高了Ti6Al4V ELI 材料的延展性和断裂韧性,其化学成分列于表1。

表1 Ti6Al4V ELI 合金粉末化学成分Table 1 Ti6Al4V ELI chemical composition

图3 TC4 ELI 粉末形貌图Figure 3 TC4 ELI Powder morphology

1.3 试验方法

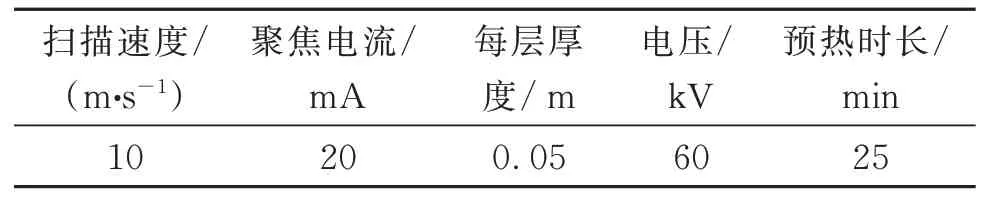

首先,利用Solidworks 绘制出所需打印的R7 半径为5 的拉力棒三维图,并导入模型处理软件进行处理,分别以横摆放和竖摆放的方式放在预设好的200 mm×200 mm×380 mm 的工作平台空间内(见图4)。然后,进行模型分层处理,以及进行模型打印前修复去除坏边、翘边等,同时对横放打印的拉力棒添加支撑。最后,将生成程序导入增材设备中进行打印,不同的摆放方式代表着不同的扫描面积和扫描层数。电子束选区熔化成形工艺参数列于表2。

表2 电子束选区熔化成形工艺参数Table 2 electron beam selective melting process parameters

图4 不同摆放方式Figure 4 Different ways of putting it

将制备出的TC4 合金增材拉力样件进行室温拉伸试验,利用Hitachi 公司的SEM-4 800 型扫描电镜对拉伸断口进行观察。采用线切割机将横竖两种拉伸拉断后的钛合金试样沿伸长方向从中心剖面切开上下各一段,将切割好的试样依次用400#、600#、800#、1000#、1200#、1500#、2000#、3000#的砂纸进行粗磨,直至试样表面光滑且肉眼可见无明显划痕,再通过抛光机进行机械抛光,得到金相试样。采用HF+HNO3+H2O(体积比为1∶2∶48)的混合腐蚀溶液来腐蚀试样,在金相显微镜下进行组织观察[11]。利用电镜分别对横竖打印的拉伸断口,进行断口观察分析。

2 试验结果与分析

2.1 力学性能

对横竖打印的样件进行室温拉伸试验后发现,横放打印的试件断裂位置处于样件的中间位置,竖放打印的试件断裂位置则在上端,结果如图5 所示。

图5 拉伸试验结果Figure 5 The tensile test

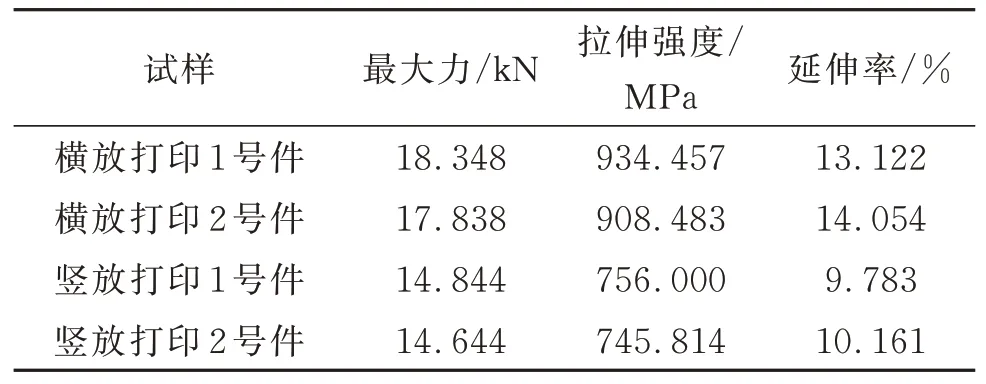

表3 为快速成型TC4 合金试样的拉断力学性能。由表3 可知,横放打印的样件抗拉强度分别为934 和908MPa、竖放打印的样件抗拉强度分别为756 和754 MPa,而延伸率分别为13%、14% 和9.8%、10.1%。上屈服极限竖放打印试件比横放打印试件高了许多,说明竖放试件在拉伸过程中屈服时首次下降前的力比横打的试件要大,安全性能差。

表3 快速成型TC4 合金力学性能Tab.3 Mechanical properties of rapidly prototyping TC4 alloy

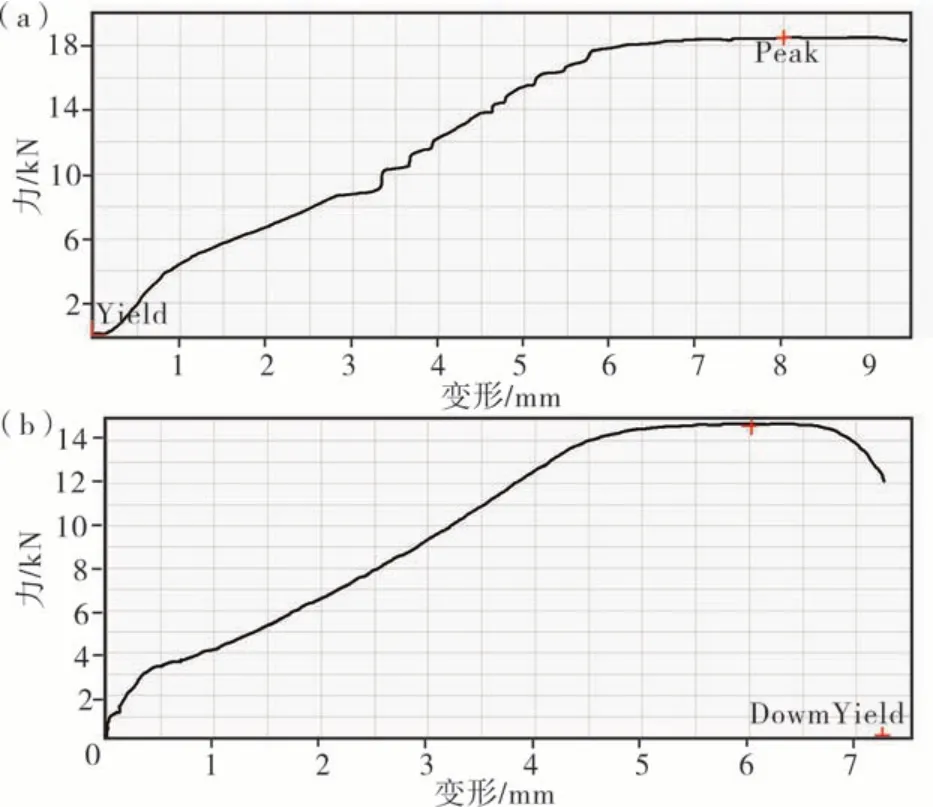

图6 为不同摆放方式的拉伸应力-应变曲线图。从图6 可见:由于竖放打印的试件堆积方向与选区扫描方向不一致,使得整根样件上下段受热不均匀,力学性能也有所差异;总体而言,横放打印的拉伸样件力学性能优于竖向摆放样件。

图6 不同摆放方式拉伸应力-变形曲线图Figure 6 Tensile stress-deformation curves for different placement modes

2.2 断口分析

2.2.1 宏观断口分析

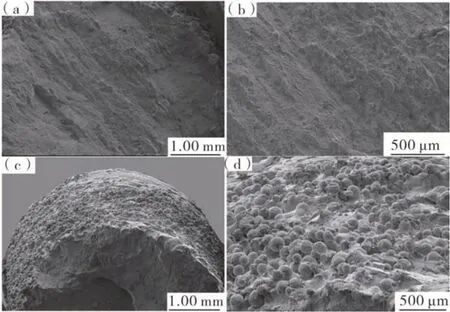

对进行力学拉伸实验后的横竖向摆放试件的断口宏观形貌进行分析观察,结果如图7 所示。从图7(a)可见:横向摆放打印的试件断口没有明显的变形,并且剪切断裂明显[12];宏观断口表面较为平整,断面也呈杯锥,但剪切唇区域较少;纤维区内粉末熔化效果较好,只有少许球形粉末未熔的现象出现在断口边缘。从图7(b)可以发现,断口处有大量的高密度短而弯曲的撕裂棱线条,呈现“河流状”的花样,以及断口有解理台阶和少量的孔洞,其原因可能是由于钛合金属于多晶体金属材料,受力后位向不同而导致的滑移面滑移。从图7(c)竖向摆放打印试件的宏观断口形貌可见,在拉伸的过程中,由于加工硬化率不足以抵抗形变集中在一个局部区域,导致断口被拉伸变形严重呈现颈缩现象,这是由于裂纹起源于纤维区并快速延展到了放射区,当裂纹扩展到表面时形成了韧性断裂的剪切唇,最后形成了杯状锥状的断口。并且在剪切唇和放射区断口边缘等处有许多未融化圆球。从图7(d)可见,未融化的圆球是TC4 球形粉末,这是由于粉末没有得到充分的熔化,使得竖向打印试件的力学性能较横向的差距较大,竖向打印试件的断口在上端,初步判断应该是距离打印基板位置越远预热受热效果降低,使得打印情况越差、未融化的粉末越多[13]。

图7 横竖向摆放打印试件的断口形貌Figure 7 Fracture morphology of printed specimens placed horizontally and vertically

2.2.2 微观断口分析

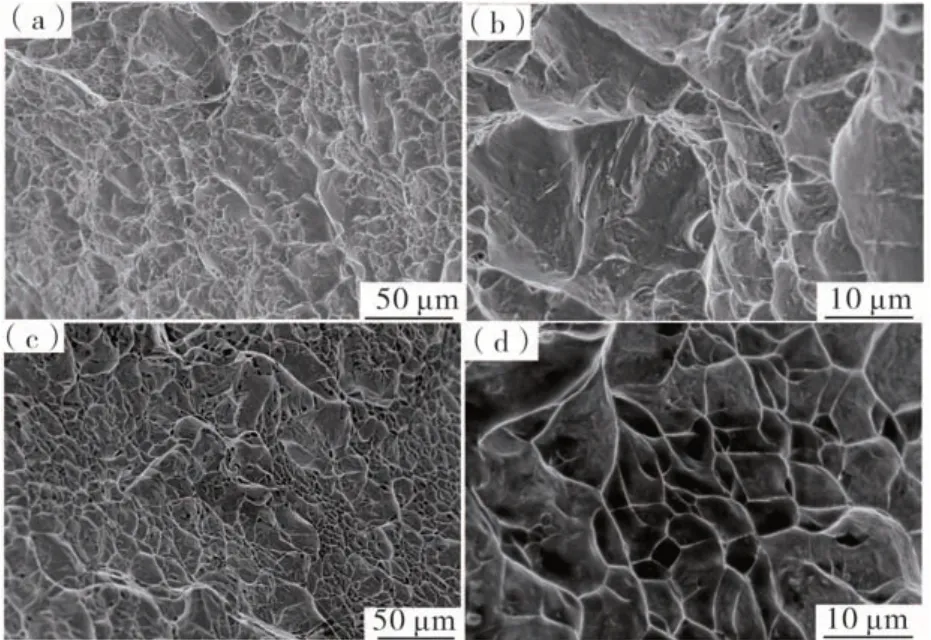

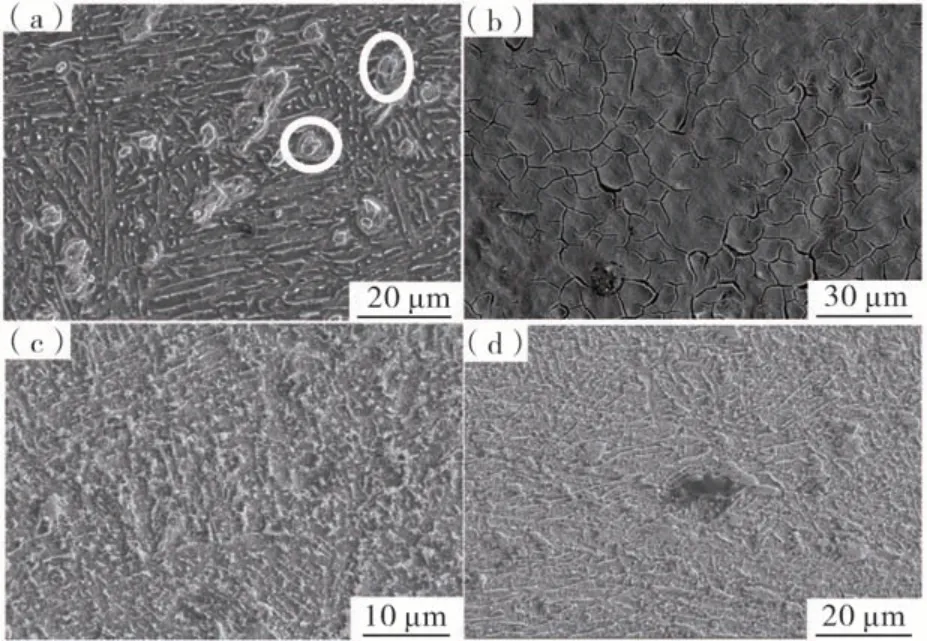

对横竖向摆放拉伸试件的断口进行微观观察分析,结果如图8 所示。从图8 可见:横向打印试件断口产生许多韧窝,但是相界面滑移形成的微孔较少,并且在断裂位置处出现解理断层,表明成形试件的延伸率和断面收缩率较好、塑性较强[14];竖向打印试件断口的韧窝较浅,断口韧窝周围有许多微孔,这是由于在外力作用下使得处于平衡状态的微孔遭到破坏,导致微孔变得更大,试件的致密性和抗拉强度下降,断面收缩率小和延伸率差而导致塑性也较横向打印的变弱。

图8 横竖向摆放试件断口的微观形貌Figure 8 Microscopic morphology of the fracture of the specimen placed horizontally and vertically

2.3 金相组织分析

为了判定钛合金打印样件的组织形态、晶粒大小和析出物量的多少,采用电子显微镜对处理过后的竖横向打印试件的金相样品进行观察,结果如图9 所示。从图9(a)可见,竖向打印上段的样品的组织为典型的双态组织,其特点为β相转变组织的基体上分布着互不相连的初生α相,但其总含量不超过50%[16],这是由于测温热电偶在基板底部,而竖向打印上段的试件距离测温基板过远,加热预热不够准确均匀,同时上段又属于试件加工的后半程,后续层间预热和加热扫描的次数不多而无法起到缓慢冷却的效果,所以钛合金热处理的加热温度低于了β相的转变温度,从而得到双态组织[16]。从图9(b)可见,竖向打印下段试件的组织呈现为等轴晶粒的等轴组织,因为下段打印试样距离基板近测温准,每次扫描预热打印都相当于对下面的粉末层进行了一次重熔或退火预热,所以呈现出退火组织,这类组织塑性、疲劳强度和抗缺口敏感性及热稳定性均较好,但断裂的韧性会较差。从图9(c)和图9(d)可以发现,横放打印试件上段和下段的横切面均呈现出交错的网篮组织及网篮组织和魏式组织组成的双态组织,这是由于横向打印每层粉末可以得到有效的预热,使β相向α相无法及时冷却转变,从而得到了成分相同但结构不一的固溶体[17],由于没有添加支撑及扫描面积过大的原因而产生了些许孔洞缺陷。同时,对4 个样品进行面扫衍射图谱分析Ti、Al、V、C、O 等元素含量发现,4 个样品元素含量几乎一致,摆放方式不同并没有造成元素的缺失。

图9 横竖向试件的金相组织Figure 9 Metallographic organization of transverse and vertical specimens

综上所述,电子束选区熔化3D 打印横向试件的力学性能比竖向摆放打印的试件更加优异,横向打印试件的塑性比竖向打印的要好,竖向打印的试件上下段的金相组织有所差异[18]。

3 结论

以TC4 合金为实验材料,通过电子束选区熔化技术以不同的模型摆放方式制备出拉伸样件,同时对试件进行力学性能测定、断口形貌和显微金相组织分析。

(1)以TC4 合金为试验材料,Arcam A2X 电子束真空焊机为试验设备,采用横竖两种模型摆放方式,制备电子束选区熔化增材成型R7 拉伸试样,同时对其进行室温力学拉伸试验,发现横向打印和竖向打印的试件的力学性能有所差异,横向打印试件的抗拉强度、延伸率均比竖向打印的更优。

(2)将拉断后的横竖打印试件断口进行简单处理,利用扫描电镜,以30、100、1 000、5 000 的倍数进行断口宏微观察并发现:横向打印试件的宏观断口较为平整、剪切唇区域小,沿着滑移方向呈现 “河流状”的花样;横向打印试件的微观断口下有许多韧窝,但滑移产生的微孔较少,故其塑性较好;而竖向打印的试件的宏观断口呈杯锥状,在断口周围发现有许多未熔的球状粉末,这也是其力学性能差的原因之一;竖向打印试件的微观断口的韧窝较浅且微孔在外力作用下被拉大。

(3)对横竖试件断口进行扫描元素图谱分析发现,竖向打印试件的组成元素成分分布与横向的不一,可能是杯锥状断面扫描不均匀,也可能是打印时受热不均导致的。

(4)将横竖向打印的试件拉断后的上端和下端沿伸长方向剖开,对他们进行金相组织观察发现:横向打印上端和下端金相组织一致,呈现网篮组织及魏氏组织和网篮组织的双态组织;竖向打印试件的上端存在细长条的α相和转变相,并且有着气孔缺陷及打印未熔导致的分层缺陷,与下端组织有所差异。

因此,在打印长棒、长条状试件时,在模型处理上因尽量将其横向摆放在加工基板上,这样可以让电子束扫描面积更大,能够更加有效均匀的受热,并且在每一层打印过程中下面的打印层都能得到有效热传导,避免了过快的冷却。这种摆放方式的试件具有良好的力学性能及组织致密性。