WC-10Co4Cr/WC-10Ni 耐磨耐腐蚀涂层制备与研究

2024-01-05熊学威康忠明

熊学威,康忠明

(1. 广东省科学院新材料研究所,广东 广州 510650; 2. 广东粤科新材料科技有限公司,广东 佛山 528225)

0 引言

超音速火焰喷涂(HVOF),是将燃料(煤油)和助燃剂(氧气)按照一定的比例输入燃烧室而产生高速热气流,同时由载气(N2)将喷涂粉末送入高温射流中使粉末加热熔化和加速的方法[1]。由于射流通过喷管时受到水冷壁的压缩,离开喷嘴后燃烧气体迅速膨胀,产生2 倍以上音速的超音速火焰,并将熔融微粒喷射到基材表面形成涂层,以此改善材料表面的物理化学性能。超音速火焰喷涂制备出的涂层具有结合强度好、耐磨性高的优点,广泛应用在石油化工、海洋工程、航空航天等诸多领域中[2-5]。WC是常用的超音速火焰喷涂材料,其具有较好的弹性模量和较高的硬度,但韧性较差。将WC 与钴、镍等金属相相结合[6-9],可以提高涂层的韧性,同时具有高的硬度和高的韧性。以Co 为粘结相的WC-Co 系合金,凭借其优异的性能成为应用最广泛的陶瓷涂层,该系列涂层硬度高、耐磨性好,但脆性较大,可以通过增加Co 含量来提高涂层的韧性。但是,由于钴元素存量较少,WC-Co 系合金粉末价格昂贵、抗氧化抗腐蚀性能差,限制了其进一步的发展。Ni 与Co同属铁族,其具有与Co 相似的性质,并且具有优良润湿WC 的功能,同时耐腐蚀性能和抗氧化性能较好。蒋永兵等[10]采用超音速火焰喷涂技术,在304不锈钢基体上制备了WC-10Co4Cr 涂层并进行了真空重熔,重熔可提高涂层的硬度和耐磨性。Shi等[11]采用激光熔覆,在Cr12MoV 模具钢上制备了Al2O3增强WC-10Co4Cr 涂层,随着Al2O3质量分数的增加,涂层的硬度明显提高、摩擦系数降低、磨损率下降。Singh 等[12]在SS-316 基体上微波熔覆了WC-10Co4Cr 涂层,其硬度明显提高,但在3.5%的NaCl 溶液中的耐腐蚀性低于基体。李博[13]采用超音速火焰喷涂,在Ti55531 钛合金基体上制备了WC-10Co4Cr 和WC-17Co 涂层,对比了涂层的显微硬度和耐蚀性等并发现,两种涂层硬度和耐蚀性均高于基体,其中WC-10Co4Cr 的硬度更高、耐腐蚀性更好。Tian 等[14]在316L 上制备了超音速火焰喷涂WC-10Co4Cr 涂层和环氧树脂封孔后处理的WC-10Co4Cr 涂层,封控涂层比喷涂涂层具有更高的抗腐蚀和抗气蚀性能。Zhou 等[15]采用超音速火焰喷涂技术,在35CrMo 钢基体上制备了常规和双峰结构的WC-10Co4Cr 复合涂层并发现,双峰涂层具有更致密的微观结构、更低的孔隙率和更好的耐腐蚀性能。Ding 等[16]在304 不锈钢基体上通过不同燃料类型的超音速火焰喷涂系统,制备了多尺度WC 颗粒的WC-10Co4Cr 涂层并发现,高速氧液体燃料喷涂的涂层孔隙率更低、机械性能更优。

本文采用超音速火焰喷涂制了WC-10Co4Cr 涂层和WC-10Ni 涂层,研究分析两种涂层的硬度、结合强度、摩擦磨损性能和耐盐雾腐蚀性能,为实际生产提供理论依据。

1 试验材料及方法

1.1 原材料

基体材料为304 不锈钢板,喷涂前用白刚玉进行喷砂处理,喷砂后采用丙酮洗去油污和残余颗粒。试验选用WC-10Co4Cr 和WC-10Ni 粉末,粉体粒径均在5—35 μm,合金粉末的化学成分列于表1。

表1 喷涂粉末的化学成分组成Table1 Chemical compositions of the spraying powders

1.2 试验方法

试验采用超音速火焰喷涂技术,其工艺参数列于表2。

表2 超音速火焰喷涂工艺参数Table2 Process parameters of supersonic flame spraying

1.3 测试方法

喷涂后采用线切割设备对试样进行切割,切割的尺寸按照不同试验所需的规格进行。切割完成的样品采用200、400、800、1 000 和1 200#砂纸依次进行打磨,以去除线切割的痕迹和热影响区,再进行镜面抛光。

采用H-500D 型显微硬度仪对涂层的硬度进行测试,加载力为0.2 kg、保荷时间15 s,测量5 个点的硬度取平均值。采用GP-TS2000M 型万能力学试验机对涂层进行杯突和结合强度的测试,样品杯突规格为76 mm×44 mm×1.4 mm,杯突样品的涂层厚度为0.1 mm,采用直径20 mm 的钢球,以6 mm·min-1的速度向杯突板无涂层面压入,压入深度为10 mm,观察杯突实验后涂层表面的裂纹情况。结合强度样品的涂层厚度为0.2 mm,粘结剂采用E7 胶,固化温度100 ℃、固化时间180 min。采用NUS-ISO3 型磨耗机进行摩擦性能测试,使用180#的SiC 砂纸,压力设置为30 N、往复速率40 次·min-1、砂纸轮转动一次的角度为0.9 °,转动一周样品即往复磨损400回,磨损完成一次后用压缩空气吹干样品表面,用精度为0.1 mg 的分析天平测量其磨损失重。采用LEICA DM4M 型金相显微镜观测涂层的表面形貌,并采用图像分析软件Image J 通过灰度法计算涂层的孔隙率。采用KD-120 盐雾喷雾试验机进行500 h 盐雾试验,根据腐蚀状况分析涂层的耐腐蚀性能。

2 试验结果与分析

2.1 组织形貌

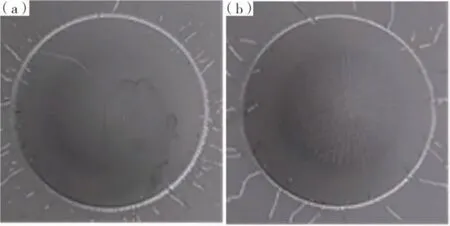

图1 为WC-10Co4Cr 涂层和WC-10Ni 涂层的金相照片。从图1 中可以看出,WC-10Co4Cr 和WC-10Ni 涂层的组织细密均匀,无明显的裂纹和夹杂等组织缺陷。

图1 涂层金相图Figure 1 Optical microstructure of the coating

对涂层的显微硬度、孔隙率进行测试,结果列于表3。由表3 可知,WC-10Co4Cr 涂层的显微硬度及孔隙率均优于WC-10Ni 涂层。

表3 WC-10Co4Cr 和WC-10Ni 涂层硬度的测试结果Table 3 Test results of WC-10Co4Cr and WC-10Ni coating hardness

2.2 力学性能分析

图2 为WC-10Co4Cr 涂层和WC-10Ni 涂层的杯突形貌图。从图2 中可以看出:WC-10Co4Cr 和WC-10Ni 涂层的杯突表面整体连续均匀,有肉眼可见的龟裂,无涂层剥落现象,表明2 种涂层的韧性均较好;其中,WC-10Co4Cr 涂层与WC-10Ni 涂层相比,WC-10Co4Cr 涂层杯突裂纹更多、更短,而WC-10Ni 涂层裂纹较少、较长。

图2 涂层的杯突形貌图Figure 2 Erichsen test images of the coating

图3 为WC-10Co4Cr 涂层和WC-10Ni 涂层的结合强度测试结果。从图3 可以看出,WC-10Co4Cr涂层的结合强度明显高于WC-10Ni 的结合强度,WC-10Co4Cr 涂层的平均结合强度为88 MPa,而WC-10Ni 涂层的平均结合强度为72 MPa, WC-10Co4Cr 涂层的结合强度比WC-10Ni 涂层提高了22%。这可以解释为钴与WC 的润湿性优于镍与WC 的润湿性,因此WC-10Co4Cr 涂层的结合强度优于WC-10Ni 涂层。

图3 涂层结合强度比较图Figure 3 Histogram of bond strength of the coating

2.3 耐磨性分析

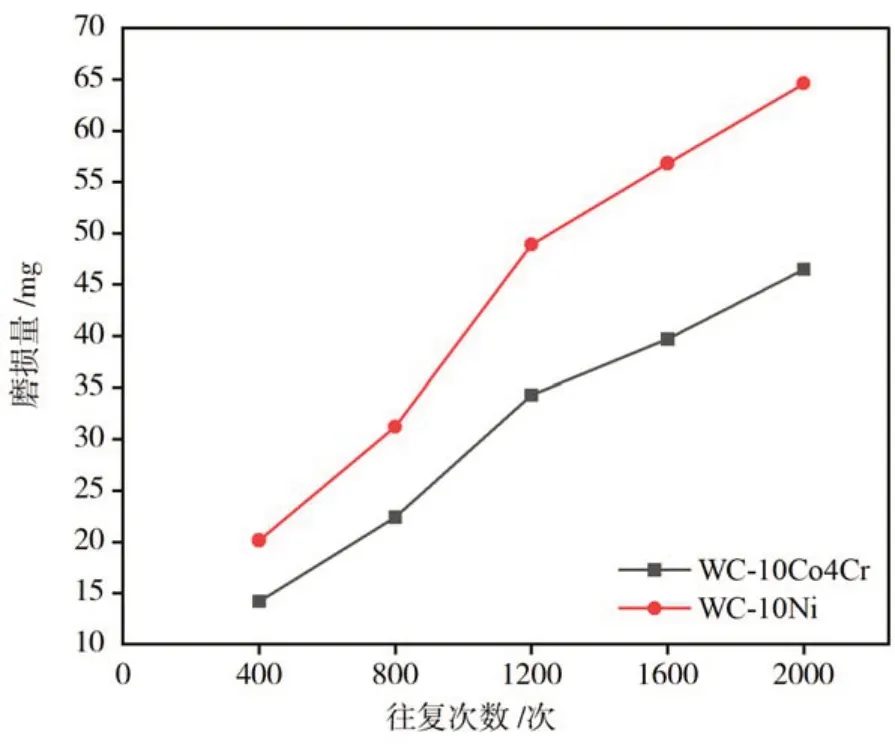

图4 为WC-10Co4Cr 涂层和WC-10Ni 涂层的磨损数据图。从图4 中可以看出:WC-10Co4Cr 和WC-10Ni 涂层的磨损失重随着时间的增加而直线增加,2 种涂层的失重速度在前1 200 次明显高于后面800 次,这是由于摩擦度过了磨合期后进入平稳磨损阶段,因而磨损速率减慢;WC-10Ni 涂层的失重明显高于WC-10Co4Cr 涂层,二者的失重差距随着往复次数的增加而明显拉大,在2 000 次时达到最大,此时WC-10Ni 涂层的失重质量约为WC-10Co4Cr 涂层的1.4 倍。一般情况下,涂层的致密度、耐磨损性能和硬度与黏结相紧密相关,黏结相与WC 颗粒结合力越好涂层的力学性能越好,钴与WC 的润湿性优于镍的,因此含镍的WC 涂层耐磨性能更差。

图4 摩擦磨损试验磨损量比较Figure 4 Wear weight loss of the coating

2.4 耐腐蚀分析

图5 为WC-10Co4Cr 涂层和WC-10Ni 涂层经过500 h 盐雾腐蚀后的腐蚀形貌。从图5 中可以明显看出,WC-10Co4Cr 涂层经过500 h 盐雾腐蚀后有明显的凹坑,而WC-10Ni 涂层则并没有明显的凹坑。由此可以看出,WC-10Ni 涂层的耐腐蚀性能优于WC-10Co4Cr 涂层。

图5 涂层盐雾腐蚀形貌Figure 5 Salt spray corrosion morphology of the coatings

3 结论

(1)WC-10Co4Cr 涂层和WC-10Ni 涂层,组织致密均匀、结构紧凑,与基体结合效果好。

(2)WC-10Co4Cr 涂层的硬度和耐磨性明显优于WC-10Ni 涂层,而耐腐蚀性能弱于WC-10Ni涂层。