固体氧化物燃料电池阴极的等离子喷涂制备及结构调控

2024-01-05陈江杜柯朱志刚宋琛刘太楷文魁毛杰张小锋刘敏

陈江,杜柯,2,朱志刚,宋琛*,刘太楷,文魁,毛杰,张小锋,刘敏

(1. 广东省科学院新材料研究所/现代材料表面工程技术国家工程实验室/广东省现代表面工程技术重点实验室,广东 广州 510650; 2. 华南理工大学环境与能源学院,广东 广州 510006)

0 引言

“双碳”战略背景下,高效率、绿色能源的发展备受关注。固体氧化物燃料电池(SOFC)作为一种可直接将燃料化学能转化为电能的发电装置,因其燃料适应性强、产物无污染、全固态结构等优势,被视为传统二次发电的有力替代品[1]。经不断优化发展,如今中低温下的SOFC 可以用高性价比多孔金属取代传统陶瓷作为支撑体,既能提高SOFC 电池整体可靠性和鲁棒性,又能将应用拓宽到移动交通工具、便携式电源等领域中,展现出巨大的应用潜力[2-4]。

目前,金属支撑型SOFC 大多无法通过传统湿化学法,如流延、丝网印刷或湿粉末喷涂等需高温烧结步骤的工艺制备[5-8]。随着薄膜技术发展,磁控溅射和气相、激光沉积等技术逐步应用到金属支撑型SOFC 功能层上,但它们大多涉及昂贵设备和沉积效率偏低的问题[9-11]。等离子喷涂技术工艺灵活、沉积效率高,可快速制备出大面积SOFC 功能层,特别是对基体热输入有限,使得该技术尤其适用于金属支撑型SOFC[12-13]。

大气等离子喷涂技术(Atmospheric plasma spraying,APS)已制备出性能优异的SOFC 阳极和电解质[14-17],而阴极结构对于SOFC 性能优化也非常重要。基于此,本论文采用技术成本低、工况要求简易的APS 沉积SOFC 阴极,调控等离子体成分比例以实现不同功率下阴极的制备。通过表征单粒子沉积形貌及涂层结构,反映功率变化对沉积过程的影响,同时阐明沉积机理及粒子与涂层的形貌特征。在此基础上,将不同阴极沉积于Sc2O3掺杂的ZrO2(ScSZ)电解质半电池上,进一步研究阴极微观结构对电池电化学性能的影响。

1 实验部分

1.1 喷涂原料

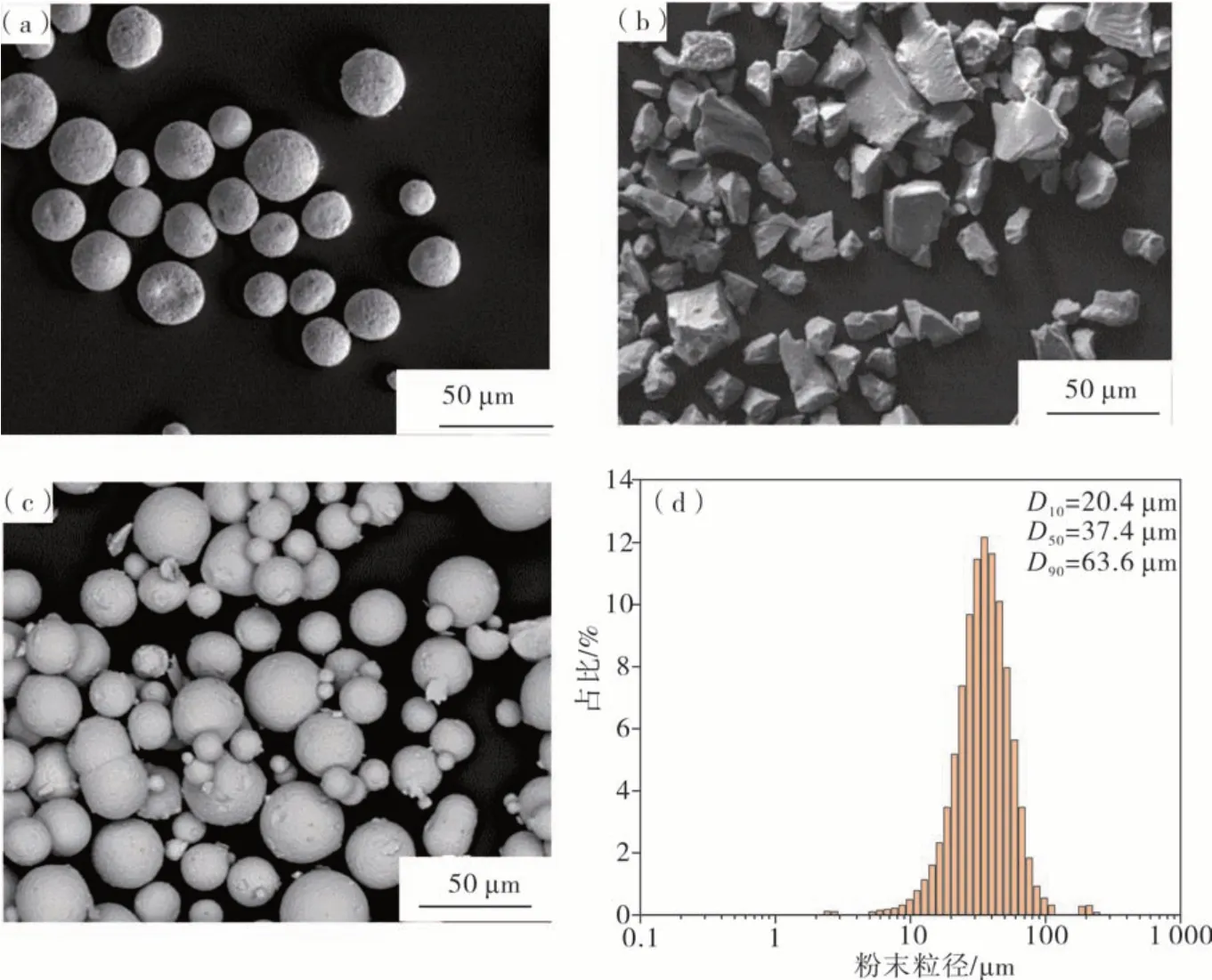

图1 为电池各功能层喷涂粉末的形貌及粒径。从图1 可见:烧结团聚NiO+Ce0.9Gd0.1O1.95(GDC)粉末作为电池阳极,其平均粒径为24.7 μm;熔融破碎的ScSZ(Fujimi,Japan)作为电池电解质原料,其粉末平均粒径为19.0 μm。阴极采用烧结团聚La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF)(Metco 6830A,Sulzer Metco,USA)粉末,其粒径呈正态分布,其中D10表示尺寸小于20.4 μm 的粉末占10%,D50、D90表示尺寸分别小于37.4 和63.6 μm 的粉末各占50%、90%。

图1 喷涂粉末形貌及粒径Figure 1 Morphologies and particle size distribution of the spray powders

1.2 试样制备

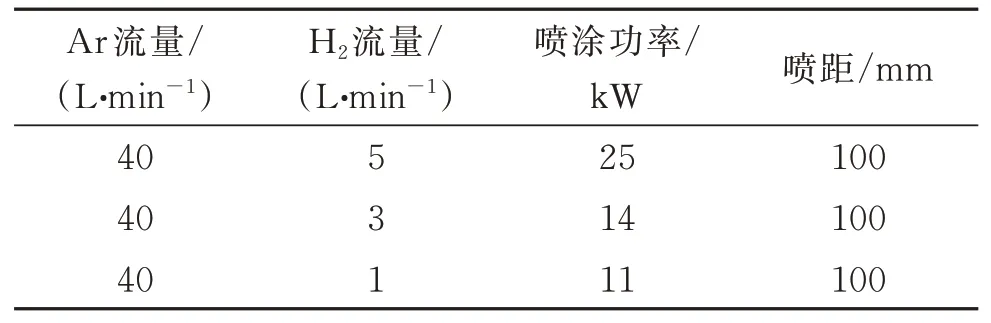

单电池制备之前,先进行LSCF 单粒子收集实验。采用大气等离子喷涂系统(GTV,German),在抛光后的金属基体上以极快扫速(1 000 mm·s-1)沉积LSCF 粒子,通过调控等离子体中H2比例在不同功率下喷涂LSCF,以观察喷涂参数对沉积单元铺展状态的影响。喷涂的具体参数列于表1。

表1 阴极等离子喷涂参数Table 1 Plasma spraying parameters for the cathode structure

采用APS 在直径20 mm、厚1 mm 的多孔430不锈钢基体上沉积制备NiO+GDC||ScSZ||LSCF 结构单电池。阳极和电解质的制备可参考文献[18]中的方法,在高预热温度条件下沉积电解质有利于促进涂层内聚结合及消除缺陷,提高涂层致密度[19]。采用同LSCF 粒子收集实验相同的喷涂参数制备出由低到高3 种功率的阴极,电池活性面积统一控制在0.785 cm2。

1.3 表征

利用激光粒度分析仪(Mastersizer 3000,UK)测阴极粉末粒径,利用场发射扫描电子显微镜(NovaTEMNanoSEM 450,FEI, American)表征粉末和喷涂样品形貌。将银浆分别涂敷在电池阳极和阴极侧,兼顾密封和集流作用,采用直流四端法测试单电池电化学性能,由于单电池整体电阻较小,四端法测试可有效消除导线电阻对电池性能的影响。将单电池置于管式炉中以5 ℃·min-1升温至650 ℃并保温2 h,其间持续向燃料侧通入25 mL·min-1的湿H2(混合体积分数为3%的H2O)用于NiO 还原为Ni。这能提高阳极孔隙率、减少气体扩散阻力,同时Ni的高催化活性和导电性也有助于推进电化学反应和电子传导。升温过程中使用Zennium-XC 电化学工作站(Zahner,German),持续监测电池开路电压(Open circuit voltage,OCV)。保温结束后,于600、650、700、750 和800 ℃下测试电池输出性能,以及在OCV 工 况 下 测 量 电 池 的 交 流 阻 抗 谱(Electrochemical impedance spectroscopy,EIS),频率范围在1×10-2—1×105Hz、交流振幅为10 mV。

2 结果与分析

2.1 单粒子沉积形貌

不同喷涂功率下沉积LSCF 粒子收集结果如图2 所示。可见高功率等离子射流可以促进更多粒子有效沉积在抛光金属基体上,相比11 kW 功率,14 kW 的LSCF 粒子的铺展面积有明显增大,同时有部分粒子呈边缘飞溅形貌;随着功率进一步提高到25 kW,LSCF 粒子几乎都呈放射状铺展,粒子局部形貌中存在应力释放导致的微裂纹。喷涂功率提升意味着等离子射流传质传热效应增强,当高温熔融粒子沉积后,基体限制了其冷却收缩而导致拉应力产生,当残余拉应力大于拉伸强度时必然导致微裂纹产生[20-21];随着功率降低至14 和11 kW,收集粒子中存在部分半熔融颗粒,这是由于团聚烧结粉末中含有内孔,从而阻碍了传热效果,因此半熔融颗粒多为含孔隙较多的大粒径粉末。一方面,LSCF 颗粒所获热能随喷涂功率增加而提高,颗粒状态由11 kW时接近原始粉末形貌的半熔融逐渐转变为14 kW 时粉体颗粒结合紧密的半熔融,而25 kW 时颗粒完全熔化;另一方面,LSCF 所获动能也随热能提高而提高,这也解释了低功率下半熔融颗粒由于飞行速度较低而无法与抛光金属表面形成有效结合,尤其对于大粒径粉末,从而导致基体上收集到的LSCF 粒子显著减少,反之高功率下完全熔融LSCF 粒子的飞行速度较快而导致多数粒子呈放射状铺展,与Li[21]和Gawne[22]等的研究结论类似。

图2 不同功率下LSCF 粒子的形貌和局部特征Figure 2 Morphologies and characteristics of LSCF deposits under different spraying parameters

2.2 电池微观形貌

图3 为单电池和阴极的截面微观结构,其中阳极和电解质平均厚度分别约为53 和40 μm,二者结合紧密,未出现明显分层。至于LSCF 阴极层,改变喷涂功率明显影响涂层微观结构及其与电解质结合状态。从图3 可见:在14 和25 kW 功率下沉积的LSCF 与ScSZ 形成有效结合;功率11 kW 时,阴极不仅存在明显未结合界面(图3(a)红色标记),甚至存在未完全覆盖电解质(图3(a)黄色标记)。这是由于低功率时LSCF 粒子熔化程度和飞行速度均较低,导致沉积过程中半熔融大颗粒难以堆叠在电解质上面,甚至可能出现反射飞溅或撞击等破坏效应,从而影响涂层的连续性,最终形成厚度不均的多孔涂层结构。当功率提高到14 kW 时,LSCF 沉积颗粒熔化程度提升,尽管涂层厚度均匀性较低且存在大尺寸孔隙,但也能形成结合良好的连续涂层。当功率为25 kW 时,LSCF 粉末基本全熔,涂层的厚度更均匀且不存在可见的大孔隙。通过测量得到11、14 和25 kW 功率下的LSCF 阴极的平均厚度分别约为15.2、19.3 和24.7 μm,表明涂层沉积率随喷涂功率的提高有明显增加。

LSCF 涂层微观结构与单粒子沉积形貌间联系极为紧密,从图3 还可见:功率为11 kW 时涂层内存在大量缺陷,这些区域附近可明显观察到低熔化程度颗粒的特征,包括微米级小颗粒,以及层内保留下的团聚粉末内部孔隙;随着功率提高至14 kW 时,LSCF 粒子整体熔化程度提高、孔洞缺陷数量锐减,多数孔隙尺寸下降至5 μm 以下,层内还出现多条由热应力积累诱发的微裂纹;进一步提高功率到25 kW,LSCF 涂层呈典型APS 层状堆叠形貌,层内几乎不可见孔隙,取而代之是微裂纹和单片层间未结合区形成的裂纹网,涂层中可见贯穿型裂纹,它们是熔融颗粒在沉积过程中受应力驱使由片层内有限的微裂纹合并后形成的。可见单粒子沉积形貌在很大程度上可映射出涂层微结构特点。通过灰度法估算,在11、14 和25 kW 功率下阴极孔隙率分别约为20.4%、16.8 % 和7.0 % ,与涂层微结构分析吻合。

2.3 电化学性能

单电池在600—800 ℃下测得的输出性能如图4所示。从图4 可见:各单电池OCV 几乎都处于1 V以下,说明高预热温度下通过APS 制备的ScSZ 电解质致密性不能满足实际使用需求。由于OCV 与电池电解质致密度密切相关,通常由电池电极两侧氧分压决定,因此OCV 较低意味着单电池中存在燃料泄露[23-24],这与之前YSZ 电解质实验结果类似[25]。但是,通过高预热温度制备的ScSZ 电解质已非常接近1 V,若进一步优化制备工艺,如Zhang[26]或Lin[15]等提出的提高粒子温度和飞行速度,亦或将密封银浆更换为Vaßen[27]等的玻璃密封剂,均有望将OCV 提高至1 V 以上。通过各单电池最大输出功率(Maximum power density,MPD)对比,14 kW 的LSCF 组成的单电池输出性能最佳,其MPD 在温度600、650、700、750 和800 ℃下分别达到437、626、786、915 和1 074 mW·cm-2,当测试温度由700 ℃提高至800 ℃时,功率14 和11 kW 的单电池间MPD 差值从114 mW·cm-2涨至293 mW·cm-2。因阳极和电解质在同一工况下制备,性能差距主要归因于不同阴极结构。李成新[28]等认为APS 制备的多孔电极宜具备较高孔隙率以扩散反应气体,尽管本实验中孔隙率最高的11 kW 阴极含有大量层内缺陷而减少气体传输阻力,但并未表现出最佳输出性能。这主要原因在于11 kW 的LSCF与ScSZ 电解质间结合情况不好,界面缺失反应活性位点会严重限制电化学反应进程。

图4 不同LSCF 阴极单电池输出性能Figure 4 Output performance of single cell with different LSCF cathodes

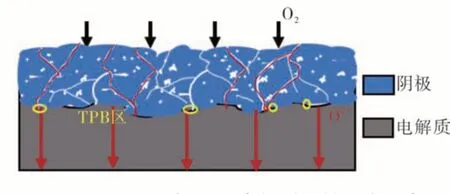

SOFC 电能转化效率不仅取决于各功能层材料本征特性,用于催化氧化还原反应的电极与电解质界面处三相反应区(Triple phase boundary,TPB)也非常重要(见图5)。当氧气扩散至11 kW 的LSCF与ScSZ 界面时,较差结合界面意味着可用于电化学反应的TPB 活性位点不足,导致仅部分反应物参与发电过程,燃料利用率偏低。相比之下,14 kW 的LSCF 与电解质紧密结合而提供了大面积的可用于电化学反应的TPB,同时层内既存在孔洞又有裂纹,二者相互连通形成畅通的气体传输通道,因而电转化效率大幅提升(图5 红色标记)。而对于25 kW的LSCF 组成的单电池,其主要限制因素在于层内孔隙率过低,气体仅能从裂纹渗透进TPB 区,尤其在高温环境下发电需更多气体,供应气不足也将限制电池输出能力。

图5 LSCF 阴极与YSZ 电解质接触反应示意图Figure 5 Schematic diagram of contact reaction between LSCF cathode and YSZ electrolyte

Nyquist plots 高低频区间截距即为单电池极化电阻,其一般包含阳极和阴极,主要涉及反应气体扩散在多孔电极解离吸附和电极结构内离子传输过程[29-30]。图6 为不同APS 功率制备LSCF 组成的单电池的极化电阻对比结果。从图6 可见:14 kW 单电池始终具有最小的极化电阻,800 ℃时极化电阻仅0.12 Ω·cm2,比11 和25 kW 的LSCF 降低20%以上,由此可见阴极结构决定电池极化电阻。意外的是,在600—650 ℃下11 kW 的LSCF 单电池MPD仅次于14 kW,但其极化电阻却高于25 kW。这可能是因为EIS 的测量基于有效TPB 区域,加之低温阶段电池对反应物需求量低,所以该阶段气体扩散的影响不如离子传输过程的影响,导致TPB 面积较少的11 kW 阴极产生较大阻抗。当测试温度升高不同阴极间的极化阻抗逐渐接近,不论是11 kW 还是25 kW 的阴极,这是由于高温下电池输出性能的决定因素为电解质产生的欧姆电阻。

图6 单电池极化阻抗对比Figure 6 Comparison of single cell polarization impedance

3 结论

由于金属支撑型SOFC 中的阳极和电解质功能层厚度极大减少,阴极结构调控对于电池性能优化显得愈发重要。采用APS 沉积LSCF 单粒子及其全电池,通过表征沉积单元形貌阐明喷涂功率对涂层结构和电化学特性的影响。通过对比发现:14 kW 功率下LSCF 熔融粒子和部分半熔化粒子堆叠可形成高孔隙率的多孔涂层,并且与ScSZ 电解质间结合紧密,能够提供足够的电化学反应活性位点。通过电化学测试,其组成的单电池在800 ℃下具有的1 074 mW·cm-2最大输出功率,远高于11 和25 kW 的LSCF 单电池,高活性阴极使得电池极化阻抗仅0.12 Ω·cm2。以上结果表明APS 可以快速制备出高性能金属支撑型SOFC 阴极。