掺硼浓度对金刚石薄膜微电极电化学氢化的影响

2024-01-05龙航宇刘学璋文魁许伟

龙航宇,刘学璋,文魁,许伟

(1. 广东省现代表面工程技术重点实验室/广东省科学院新材料研究所,广东 广州 510650; 2. 佛山科学技术学院材料科学与氢能学院,广东 佛山 528000; 3. 江西科技师范大学材料与机电学院,江西 南昌 330038)

0 引言

掺硼金刚石(Boron Doped Diamond,BDD)薄膜电极具有很多优异的性质。如宽电势窗口、极低而稳定的背景电流,以及在恶劣环境和高电流密度下极好的化学稳定性、良好的抗生物污染性和生物相容性等[1-4]。例如:氢端基BDD(2×1020B·cm-3)在0.1 mol·L-1、 pH=7 的磷酸盐缓冲液(Phosphate Buffer Solution,PBS)中,其背景电流比金电极低10倍、比玻碳电极低100 倍左右;BDD 电极的优异性能非常适用于微量物质的电化学检测,特别是将电极的一维尺寸降为微米级制备成BDD 微电极,其可提高电极的空间分辨率和时间分辨率,满足对微量物质实时和快速连续检测要求[5-6];金刚石优异的性能结合微电极的独特优势,已经被用于生物介质中检测老鼠大脑中的多巴胺[7],观察去甲肾上腺素在肠系膜动脉的释放情况[8],探讨腺苷在动物组织呼吸调节中的作用[9],检测作为神经调节剂的血清素[10],作为探针应用在扫描电化学显微镜[11-12]及用于体内多巴胺检测传感器的快速扫描伏安检测[7]等。

但是BDD 作为微电极,除了受微小尺寸的特殊影响外,其电化学性能还受硼掺杂浓度、sp2碳杂质及晶面取向和表面端基等因素的影响,特别是表面端基在很大程度上影响电化学响应[13]。由于热丝化学气相沉积过程中氢气占99%,刚制备好的BDD电极表面为氢端基,将氢端基的BDD 暴露在氧等离子体、浓酸中煮沸、电化学阳极氧化、空气中长期放置或长期的使用的情况下,可将其表面氢端基转化为氧端基[14-15]。将氧端基的BDD 暴露于氢等离子体或在酸性溶液中阴极极化,可使其表面从氧端基转化为氢端基。但是,这种转化在某些时候是有害的,特别是氢端基BDD 在空气中放置一段时间或者在溶液中使用一段时间后,其表面会逐渐转变为氧端基,从而导致电极表面的电子传递速率显著降低,严重影响电极测试的准确性、灵敏度及重现性。

为了恢复氢端基电极的活性,需要对这种退化后的BDD 电极进行氢化处理。在众多氢化的手段中,电化学阴极极化因方便、快捷,已被广泛用作BDD 电极的表面预处理[16-19]。但是,以前的研究主要关注电解质、极化时间、极化电位等阴极极化条件的影响[19],忽视了电极成分组织结构与阴极极化的关系,特别是掺硼浓度对电化学氢化的影响。为此,本文以钨丝为基体,在不同沉积温度下改变掺硼浓度,沉积BDD 薄膜以制备BDD 微电极,研究掺硼浓度对BDD 薄膜电化学氢化的影响。

1 实验部分

1.1 实验材料

选用直径为70 μm 的W 丝(纯度99.95%)作为BDD 微电极基体,纯度为99.999%的CH4和H2作为反应气体,硼源是H2和B2H6的混合气体(H2和B2H6体积比为95∶5)。主要化学试剂包括:铁氰化钾(质量分数≥99.5%),天津市光复科技发展有限公司生产;氯化钾(质量分数≥99.8%),天津市光复科技发展有限公司生产;硫酸(质量分数为98%),株洲市星空化玻有限公司生产。实验所用水,均为电阻率18 MΩ·cm 的高纯水。

1.2 BDD 微电极的制备

1.2.1 基体的形成

将作为阳极的钨丝夹住并置于1 mol·L-1的NaOH 溶液中,在电压为4 V(vs. Ag/AgCl)条件下反复插入NaOH 溶液内进行电化学刻蚀。由于靠近杯子底部的W 丝会部分接触溶液的时间过长,被电化学刻蚀的程度大而导致钨丝形成锥形尖端。待W丝的刻蚀完成后,将其浸入氢氟酸溶液中10 min,以去除电化学刻蚀过程中在表面形成的氧化物。然后,在丙酮和纯水中超声清洗10 min,清洗完毕竖直将其悬挂浸入纳米金刚石粉悬浊液中,利用超声波震荡30 min。最后,用酒精清洗1 min 晾干待用。BDD 微电极的制备过程示意图如图1 所示。

图1 BDD 微电极的制备过程Figure 1 The preparation process of BDD microelectrode

1.2.2 BDD 薄膜的沉积

采用热丝化学气相沉积法沉积BDD 薄膜,具体沉积参数为反应气氛CH4∶H2∶B2H6=1.5∶100∶0.2/0.4/0.8/1.2(流量mL·min-1)、沉积温度700 和800 ℃、沉积气压3.5 kPa、沉积时间3 h。

1.2.3 BDD 微电极的封装

在BDD 薄膜沉积过程中,由于沉积气氛中的活性碳原子与W 丝基体反应形成脆性碳化物,微电极在使用过程中容易折断,因而需要对电极进行物理性保护,同时为了更好的控制电极与测试溶液的接触面积,保证测试的一致性,BDD 微电极在测试前需要进行封装处理。将端口软化缩口形成锥形状的毛细玻璃管(直径为1 mm、内径0.3 mm)套住沉积完的样品,再用环氧树脂粘住玻璃管与样品的一端(靠近W 丝尖端部分),控制样品尖部露出约300—400 μm,随后将粘有导电银胶的铜导线从毛细玻璃管的另一端插入到玻璃管中,连接铜线与样品,在60 ℃下固化24 h,使样品与铜导线形成良好的导电连接,最后用环氧树脂密封裸露的铜线与导电银胶,保证完全密封绝缘而没有导电区域露出,同时固定住毛细玻璃管。

1.3 电化学测试

实验采用三电极测试方法,以Pt 丝为对电极,Ag/AgCl电极为参比电极,BDD 微电极为工作电极,所有电化学测试均在CHI660E 电化学工作站上进行。

2 结果与讨论

2.1 表面形貌及成分

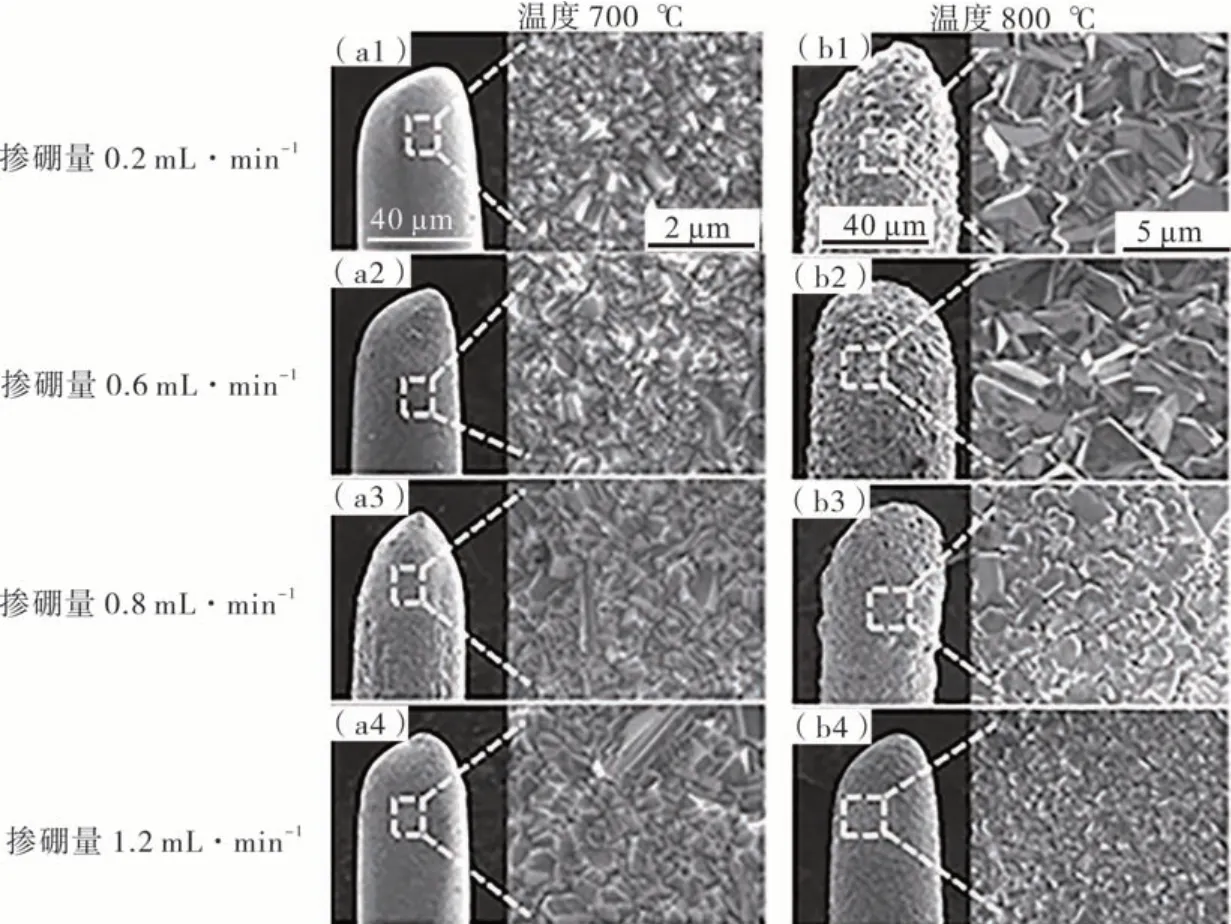

图2 为不同沉积参数下BDD 微电极表面形貌SEM 图。从图2 可见:当沉积温度为700 ℃时,掺硼浓度的变化对薄膜的形貌影响不大,薄膜致密连续,大量的晶粒呈现叶层状结构,晶粒大小约为1 μm;当沉积温度为800 ℃时,掺硼量为0.2 和0.4 mL·min-1时,随着沉积温度的升高晶粒变得粗大约为5 μm;当掺硼浓度增大到0.8 和1.2 mL·min-1时,金刚石晶粒尺寸反而变小,晶面和晶界变得很模糊,出现蝴蝶状的晶粒形状。值得注意的是,当沉积温度为800 ℃时,掺硼量为0.2 和0.4 mL·min-1的电极尺寸大于掺杂量为0.8 和1.2 mL·min-1的,这说明沉积气氛中硼含量过高不仅会降低薄膜质量,还会降低薄膜的生长速率,这种抑制作用在较高温度下更加明显。究其原因是因为在较高温度下能形成更多激活态的硼原子,其替换碳原子进入金刚石晶格中,过量的硼会诱发更多的结构缺陷,这些缺陷成为新的形核点,有利于提高金刚石的形核率,同时阻碍晶粒的长大,使得晶粒得到细化[20-21],同时也在一定程度上破坏了晶粒的完整性,从而使晶形变差,导致薄膜质量下降及生长速率降低。

图2 不同BDD 薄膜表面的SEM 图Figure 2 SEM images of BDD films deposited

图3 为不同沉积参数下BDD 薄膜的Raman 光谱图,其中a1—a4为温度700 ℃、掺杂量分别为0.2、0.4、0.8 和1.2 mL·min-1,b1—b4为温度800 ℃,掺杂量分别为0.2 、0.4 、0.8 和1.2 mL·min-1。从图3 可见:当温度为700 ℃时,硼掺硼量为0.2 mL·min-1,位于1 332 cm-1处存在金刚石一阶特征峰的强度很高、半高宽较小、峰形轻微不对称,未观察到明显的与非金刚石成分有关的特征峰,位于500 和1 200 cm-1处出现了强度较小的2 个与硼掺杂相关的峰[22],说明低掺杂量金刚石薄膜具有优异的质量;当掺硼量增加到0.4 mL·min-1时,金刚石的特征峰强度明显降低、不对性增加,与硼掺杂相关的峰强度明显增加,未观察到与sp2相关的特征峰,说明金刚石薄膜质量很高;当掺硼量增加到0.8 mL·min-1时,金刚石的特征峰几乎消失;当掺硼量继续增加到1.2 mL·min-1时,在1 500—1 600 cm-1处出现了一个与非金刚石sp2相关的小峰,说明随着气氛中硼含量的增加薄膜质量变差;当沉积温度提高到800 ℃,随着掺硼量增加,与硼有关的双峰强度增加,金刚石的特征峰宽化且强度不断降低、不对称性逐渐增强,并且金刚石样品的特征峰强度相对于700 ℃相同掺硼量的更低,这种不对称性,主要是由于掺硼引起的离散声子态和连续电子态之间的fano 效应导致的,当掺硼量较大时拉曼光子和杂质带发生相互作用使电子发生跃迁,导致光子能量降低,从而使金刚石的特征峰向低频方向移动且峰值变小;另外,在1 500 cm-1附近出现的sp2非金刚石相特征峰强度也在增加,说明随着气氛中硼浓度和沉积温度增加薄膜质量下降,这与SEM 表面形貌观察结果一致,这主要是因为温度的升高会提高气体裂解效率而增加气氛中含硼活性粒子浓度,从而使基片表面的碳原子获得足够的能量,更多的硼原子在实验过程中被结合到金刚石晶格中,形成更多的缺陷和石墨相[23-24]。

图3 不同BDD 薄膜的Raman 图Figure 3 Raman spectra of BDD films

2.2 BDD 微电极的电化学性能

电极/电解液界面结构随电极表面状态不同而发生变化,这些表面状态的变化严重影响着对物质的电化学检测分析。对金刚石电极来说,表面氢终端和氧终端是最简单的两种表面状态,其状态的变化与金刚石的表面结构存在着直接的联系。由于[Fe(CN)6]3-/4-对金刚石电极表面的电子态密度、微结构和清洁度十分敏感,特别是对氢、氧端基异常敏感,所以选用[Fe(CN)6]3-/4-氧化还原体系,通过电极上发生的电化学反应将BDD 电极的表面状态和表面结构联系起来。

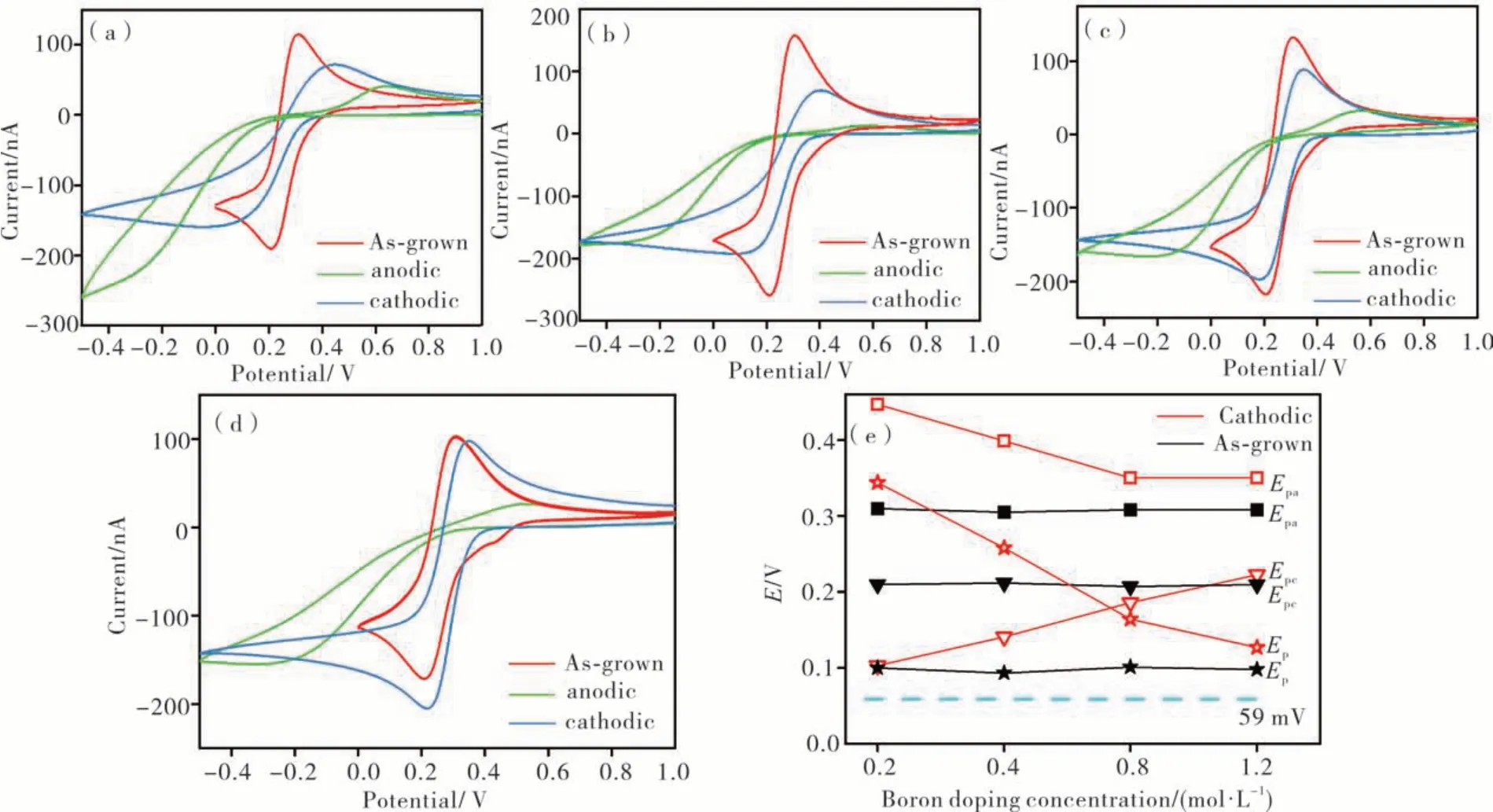

图4 为在CH4为1%(体积分数)、700 和800 ℃下沉积的不同掺硼浓度的BDD 微电极在KCl(0.1 mol·L-1)+K3[Fe(CN)6](1 mmol·L-1)溶液中的CV图。其中,As-grown 为原生状态的 BDD 微电极测得的CV 图,而Cathodic 状态是As-grown 对应的微电极经过线性伏安扫描(0—3V、100 mV·s-1)10 次阳极极化后(anodic 状态),再经过-4 V 阴极极化600 s 后的CV 图。从图4 可以看出:当沉积温度为700 ℃时,As-grown 状态下的微电极在不同的扫描速率下,不同掺硼浓度电极的CV 曲线均具有峰形对称的成对氧化还原峰,并且随扫描速率增大氧化还原峰电流增大,而阳极(Epa)和阴极(Epc)峰电位基本不变,表明电极表面进行的电化学反应具有良好的可逆性;随掺硼浓度的增大,As-grown 状态下氧化还原峰型和峰电位差(ΔEp)未发生变化;经过阳极和阴极极化后,Cathodic 状态下的电极CV 曲线相对As-grown 状态下的CV 曲线发生了显著的变化,特别是硼掺量越少变化越明显;当掺硼量为0.2 和0.4 mol·L-1时,氧化还原峰的峰形出现了不对称,虽然峰电流随扫描速率增大而增大,但阳(阴)极峰电位Epa(Epc)朝着正(负)电位方向漂移,电极表面发生准可逆电化学反应;当掺硼量进一步增大到0.8 mol·L-1时,氧化还原峰型基本对称,峰位随扫描速率的变化有轻微的变化;当掺硼量达到1.2 mol·L-1时,峰型和峰位与As-grown 状态一样,峰型对称,并且氧化还原峰位不随扫描速率的变化而变化;800 ℃沉积的BDD 微电极电化学性能随掺硼量的变化规律与700 ℃微电极的规律的基本一致,但800 ℃不同电极经过极化后背景电流变小,这主要是电化学极化净化了电极表面;当掺硼量为1.2 mol·L-1时,由于掺硼量过多使电极表面的形貌异常,导致其CV 曲线经过极化后变化异常,背景电流变得很大,这是由于800 ℃沉积得到的薄膜主要是由大的光滑的(100)面组成, 而700 ℃时薄膜的表面形貌主要是由一些粗糙的(111)面形成的叶层状的晶粒组成,但是两者电化学性能变化规律一致,与掺硼量呈现明显相关性,进一步说明在这种体系中阴极极化氢化的程度主要受掺硼量的影响。

图4 不同BDD 微电极在KCl+K3[Fe(CN)6]溶液中不同扫描速率CV 图Figure 4 CV curves of different BDD microelectrodes in KCl+K3[Fe(CN)6] at various scan rate

图5 为扫描速率100 mV·s-1时700 ℃不同电极不同状态的CV 曲线图及电化学性能。从图5 可以看出:在As-grown 状态、Anodic 状态和Cathodic 状态下,As-grown 状态电极的峰电流最大,氧化峰和还原峰电势差ΔEp为最小,经过阳极极化后氧化峰的峰位甚至正移到0.6 V 处,还原峰非常不明显并负移至-0.2 V 附近,峰电流也是3 种状态中最小的;经过阴极极化后,Cathodic 状态的曲线不能完全恢复到As-grown 状态,峰位和曲线形状的变化与掺硼量有明显地相关性;As-grown 状态微电极随掺硼浓度的变化,不同样品的Epa、Epc和ΔEp保持不变,这说明掺硼浓度的变化对As-grown 状态微电极在K3[Fe(CN)6]溶液体系中的电化学性能影响不大;Cathodic 状态微电极随掺硼浓度的增加氧化峰电位向负方向移动,而还原峰则向正方向移动,ΔEp不断减小,但ΔEp始终大于As-grown 状态的,这说明金刚石表面在阳极极化过程中产生的氧端基在阴极极化后并没有完全转变成氢端基,转变的程度随掺硼量的增加而加大。

图5 在700 ℃、扫描速率100 mV·s-1下不同掺硼浓度的BDD 微电极在KCl+K3[Fe(CN)6]溶液中的CV 及Epa、Epc和ΔEp曲线图Figure 5 CV curves of BDD microelectrodes with different boron doping concentration and surface states deposited under 700 ℃ in KCl+K3[Fe(CN)6] at scan rate of 100 mV·s-1, and the plots of Epa, Epc,and ΔEp

利用同一个样品在As-grown 和Cathodic状态下ΔEp的变化量(Variation)来衡量电极从氧端基恢复到氢端基的难易程度,即Variation 值越大,越难恢复。图6 为不同温度沉积的电极的ΔEp值及不同状态下ΔEp的变化量曲线图。从图6 可见,对于As-grown 状态的电极,不同温度下其ΔEp的值几乎不变,而阴极极化后不同温度沉积样品的Variation 均随掺硼量的增加而变小,这说明随着掺硼量的增加氧终端恢复为氢终端的难度降低。由于[Fe(CN)6]3-/4-体系对金刚石表面的氢、氧终端非常敏感,而表面氢、氧终端的变化最终反映在ΔEp的变化上。As-grown 状态的电极在富氢气环境下获得,其表面充满氢端基而表现出一致的电化学性能,经过电化学阳极氧化处理后BDD 电极表面部分C—H 基团逐步转化为C—O 基团,其中(100)面主要是形成羰基(C O)和乙醚基(C—O—C),而在(111)面则主要形成的是羟基(C—OH)[25-26],这些碳氧基团阻止了电化学反应在电极表面的反应,降低了电化学反应的速率,使得ΔEp增加、峰电流减小。有研究[27-28]表明,在0.1 mol·L-1的H2SO4溶液中、在2.4 V 下经60 min 的电化学阳极极化,在金刚石表面会形成羰基(C O)、羟基(-OH)等含氧基团,表面的O/C 比达到了12%,而原生的As-grown 状态的金刚石表面的O/C 比则小于1%;经过阴极极化处理后,金刚石表面部分氧端基转变为氢端基,提高了电化学反应活性,使得电位差变小;掺硼量越大,Variation 越小,金刚石电极越容易通过阴极极化使电极从氧端基的表面恢复到氢端基的表面。

图6 BDD 微电极在KCl+K3[Fe(CN)6]溶液中100 mV·s-1扫描速率下不同状态的ΔEp和ΔEp变化量曲线Figure 6 ΔEp and corresponding variation of ΔEp of asgrown and cathodic states for BDD microelectrodes in KCl+K3[Fe(CN)6] at scan rate of 100 mV·s-1

3 结论

(1)BDD 微电极薄膜形貌受掺硼浓度的影响较为复杂。在700 ℃时,B2H6流量的变化对薄膜形貌影响不大,获得的层状晶粒一致;温度为800 ℃时,B2H6流量低于0.8 mL·min-1时,能获得刻面清晰的高质量BDD 薄膜;但是,随着B2H6流量进一步增加,会减小晶粒尺寸、降低薄膜质量。

(2)通过电化学阴极极化手段将BDD 电极表面的氧端基氢化为氢端基,这一过程受掺硼量的影响显著,随着掺硼量的增加氧端基氢化为氢端基的难度降低。