PANl/Ag 改性超亲水PVDF油水分离膜的制备及性能∗

2024-01-05齐宇航刘发堂

齐宇航,刘发堂

(东北石油大学化学化工学院,黑龙江大庆 163318)

含油废水是工业生产中产生的不可避免的副产物[1],废水中的油污必须进行处理才能达到排放标准。目前,油水分离技术是对含油废水进行有效处理的重要方式之一[2]。然而,传统的含油废水分离方法,如重力法、离心法、气浮法和吸附法等,都具有一定的局限性[3],成本较高,操作繁琐。此外,在含有表面活性剂的废水中,油水乳液中的液滴粒径通常小于20μm[4],在传统的分离方法中难以高效地去除,传统方法不具备广泛的适用性。膜分离技术的出现提供了有效的解决方案[5],可以通过选择适当的膜材料,及表面组成结构的构筑,对不同粒径的油水乳液进行高效分离和处理。相较于传统的分离方法,膜分离技术具有更高的效率和更广泛的适用性。

近年来,膜分离技术因其操作简便、耗能低、效率高、对环境友好等特点在油水分离领域中引起了重视[6]。聚偏氟乙烯(PVDF)膜因其耐高温、抗腐蚀、寿命长等性质常用于油水分离中[7],但由于PVDF膜的疏水性,在油水分离过程中易被油滴污染,而对PVDF 膜进行亲水改性可以有效改善其抗油污性能[8],因此,对PVDF 膜进行亲水改性以提升其防污性能成为了研究热点。Wang等[9]利用墨汁和聚乙烯醇(PVA)作为亲水基质,在PVDF 膜表面涂覆,通过简单的方式制备了超亲水油水乳液分离膜。Feng等[10]通过一步浸涂法将聚多巴胺及碳酸钙颗粒组装在尼龙膜上,制备了能够有效分离水包油乳液的超亲水乳液分离膜。然而,基于水环境的复杂性,如酸性、碱性、含盐水体系,提高膜在复杂水下环境中的稳定性显得至关重要。

作者使用苯胺的自聚合反应对聚偏氟乙烯(PVDF)膜进行改性,并通过聚苯胺的还原性,在PVDF膜上原位还原银(Ag)纳米粒子,制备了具有超亲水性能的PANI/Ag/PVDF复合膜。并对膜的分离性能、循环稳定性以及化学稳定性等方面进行了深入研究,以便更全面地评估该复合膜的性能表现。

1 实验部分

1.1 试剂与仪器

PVDF粉末:FR904,东莞市展阳高分子材料有限公司;油溶性染料(油红):北京化工厂;NG甲基吡咯烷酮(NMP)、过硫酸铵(APS)、硝酸银、正己烷、三氯甲烷、甲苯、石油醚:天津市大茂化学试剂厂;浓盐酸:质量分数38%,聚乙烯吡咯烷酮(PVP)、苯胺、去离子水、无水乙醇、Tween-80:辽宁泉瑞试剂有限公司;以上试剂均为分析纯。

扫描电子显微镜:Sigma,德国蔡司公司;傅里叶变换红外光谱仪:Tensor,大庆五金总汇有限公司;偏光显微镜:PLM,德国蔡司公司;COD测试仪:DR1010,美国哈希公司;X 射线衍射仪:JV-DX,尔迪仪器科技有限公司;接触角测量仪:JGW-360A,承德市世鹏检测设备有限公司。

1.2 实验方法

1.2.1 PVDF膜的制备

采用相分离法制备PVDF膜[11]。首先,称取3 g PVDF 粉末溶于30 m L 的NMP 中,并加入0.5 g PVP作为造孔剂,将混合物于60℃的水浴中400 r/min搅拌12 h,形成均一的铸膜液。在t=25℃静置12 h,消除铸膜液中的气泡。在完全消泡后,使用刮膜器将铸膜液均匀涂覆在玻璃板上,厚度为200μm。随后将其浸入去离子水中,等待PVDF 膜完成相转化过程,从玻璃板上自然浮起时,取出制备好的PVDF 膜,切成边长为5 cm 的矩形,并储存在无水乙醇中。

1.2.2 PANl/PVDF膜的制备

在冰水浴条件下,分别将0.5、0.8、1.0、1.3、1.6 g苯胺加入到到0.1 mol/L HCl与20 m L乙醇的混合溶液中[对应c(苯胺)=0.09、0.14、0.17、0.23、0.29 mol/L],并将PVDF膜浸入其中30 min,搅拌速度400 r/min。然后,向上述溶液滴加20 m L含有APS的0.1 mol/L HCl溶液,反应12 h,其中,n(APS)∶n(ANI)=1∶1。反应结束后,将所制备的样品以去离子水和乙醇清洗,得到PANI/PVDF膜。

1.2.3 PANl/Ag/PVDF膜的制备

制备的PANI/PVDF 膜分别浸泡到ρ(硝酸银)=0.1、0.5、1.0、2.0、3.0 mg/m L 的溶液中,反应5 min,以乙醇和去离子水清洗样品,得到PANI/Ag/PVDF膜,并将不同硝酸银浓度下所制备的膜分别记为Ag1、Ag2、Ag3、Ag4、Ag5。

1.2.4 油水乳液的制备

以制备100 m L正己烷-水乳液为例,将1 m L正己烷、99 m L去离子水和1 mg Tween-80混合,然后在3 000 r/min的均质机中持续混合1 h,以获得稳定的油水乳液。此外,按照相同的配比制备三氯甲烷-水、石油醚-水、甲苯-水乳液。

1.3 结构表征与性能测试

采用溴化钾压片法对PANI/PVDF 膜样品进行FTIR 测试,波数范围为400~4 000 cm-1。

对Ag NO3改性后的分离膜进行XRD 测试,以证实成功还原Ag的存在。

为了表征分离膜的微观结构,通过SEM 对改性前后的分离膜进行测试。

采用静滴法对样品的接触角进行测试,以评估分离膜的表面亲疏水性能。

配置300 m L 的油水乳液,使用砂芯过滤器在重力作用下对乳液进行分离测试,每种乳液过滤5次取平均值。分离通量的计算见公式(1)。

式中:J为膜的分离通量,L/(m2•h);Δt为分离时间,h;V为Δt时间内收集的滤液体积,L;A为膜的有效过滤面积,m2。

取通量测试中的滤液,用COD 测试仪进行测试,并对分离效率进行计算,分离效率的计算见公式(2)。

式中:c为标准溶液的浓度,mol/L;V0为空白样消耗标准溶液的体积,m L;V1为计算样消耗标准溶液的体积,m L。

分离效率的计算见公式(3)。通过分离前后溶液的COD 值来反映分离效率。

式中:COD乳液为乳液的COD 值;COD滤液为滤液的COD 值。

2 结果与讨论

2.1 改性前后表面形貌与组分分析

原始PVDF膜、PANI/PVDF膜、PANI/Ag/PVDF膜的扫描电镜图像见图1。

图1 原始PVDF膜a、PANl/PVDF膜b、PANl/Ag/PVDF膜c的表面SEM 图像

适当的孔径是能够实现油水乳液分离的前提[12],由图a可知,制备的原始PVDF 膜的表面孔径小于2μm,一般的油水乳液液滴直径小于20μm,原始PVDF 膜的孔径符合油水分离膜要求的孔径尺寸筛分效应。图b 是苯胺在原始PVDF膜表面原位聚合形成聚苯胺后的SEM 图像(苯胺浓度为0.14 mol/L),由图1可知,在表面聚合聚苯胺层后,相较于图a的光滑表面,图b中存在不规则块状层。图c是还原Ag 后的表面SEM 图像,由图c可知,在经过Ag NO3改性后,有球状突起分布在分离膜表面。

聚苯胺是一种导电聚合物,它的合成方式非常简单,且能够在不同的环境下保持稳定性,因此受到了广泛研究。在质子酸和氧化剂的存在下,苯胺能够自发聚合成聚苯胺,并且能够在几乎任何表面上黏附[13]。聚苯胺改性前后FTIR 及Ag锚定前后XRD 见图2。

图2 聚苯胺改性前、后FTlR谱图及Ag锚定前后XRD图

由图2a可知,对于原始PVDF膜,在1 400、1 179、1 287、884 及837 cm-1检测到强峰,这分别属于C—H、C—F 和C—H 键的特征峰,由于C—H 键的存在,在2 977 cm-1附近也观察到微弱的红外信号,以上特征峰的存在符合典型的PVDF的红外峰型[14]。在原始PVDF 膜上生长聚苯胺后,分别在3 200、1 560、1 480、800 cm-1出现新峰,分别对应N—H 键拉伸振动、苯环、C—N键拉伸振动及N—H 键变形振动,以上峰的出现证明了PANI在PVDF膜上的成功生长[14]。

聚苯胺对于重金属离子的吸附还原[15]是对PANI/PVDF膜进一步改性的基础。由图2b可知,在Ag纳米粒子还原前后,2θ=10°~30°的离散峰没有明显变化,这证明了在Ag纳米粒子还原前后,分离膜上的PANI及PVDF组分没有发生明显变化。在2θ≈38.09°、44.40°、64.41°、77.45°处存在明显特征峰,分别对应立方晶系银的(111)、(200)、(220)、(311)晶面[16],证明银单质的存在。聚苯胺生长前、后的FTIR 谱图及银纳米粒子锚定前后的XRD 图共同证明了PANI/Ag/PVDF膜的成功制备。

2.2 接触角测试

用接触角测量仪分别测量PANI/Ag/PVDF膜与甲苯、石油醚、三氯甲烷、正己烷的水下油滴接触角见图3。

图3 PANl/Ag/PVDF膜的4种水下油滴接触角

由图3可知,对于3种轻质油(甲苯、石油醚、正己烷)及重油(三氯甲烷),PANI/Ag/PVDF油水分离膜的水下油滴接触角均大于150°。根据Young′s方程[17],接触角反映了液滴与界面之间的润湿性。接触角越大,液滴与界面之间的润湿性越差。在油水分离过程中,分离膜表面被水润湿后,会形成一层水膜,以阻隔油滴侵入。分离膜的亲水性越强,水下油滴接触角越大。在油水分离时,油滴的侵入压力会随之提高,从而有助于提高分离效率。由图3可知,四种油滴的水下油滴接触角均大于160°,证明PANI/Ag/PVDF 分离膜优异的水下超疏油性。

2.3 制备条件对PANl/Ag/PVDF膜性能的影响

对不同c(苯胺)制备的PANI/PVDF膜进行乳液分离测试,分离性能结果见图4。

图4 不同c(苯胺)改性后分离膜的分离性能

由图4可知,随着c(苯胺)逐渐提升,分离通量由928.46 L/(m2•h)下降至57.55 L/(m2•h),而分离效率由93.34%提升至99.90%,在PVDF膜表面聚合的聚苯胺层的厚度也随之增厚。在进行乳液分离时,油滴的侵入阻力随之增大,因此分离效率有所提升,但聚苯胺的过密集生长会堵塞分离膜的内部孔道,增大液体滤过的阻力,从而导致通量的降低。c(苯胺)=0.14 mol/L,分离通量为679.25 L/(m2•h),分离效率为99.54%,分离膜能够兼顾分离通量及分离效率。综上所述,选择c(苯胺)=0.14 mol/L 为苯胺的最佳生长浓度。

对不同c(硝酸银)制备的PANI/Ag/PVDF膜进行油水乳液分离测试,结果见图5。

图5 不同c(硝酸银)改性后分离膜的分离性能

由图5可知,随着ρ(Ag+)逐渐升高,分离膜的分离通量及分离效率呈现先增大后减小的趋势,Ag1至Ag3(即0.1~1 mg/m L,制备的分离膜的分离通量高于700 L/(m2•h),分离效率99.60%,比PANI/PVDF 膜高。由此可以推断,在该范围内,分离膜上还原的Ag纳米粒子为分离膜提供了额外的粗糙度,强化了分离膜的亲水性,从而提高了分离效率及分离通量。Ag4 至Ag5(即1.0~3.0 mg/m L),随着ρ(硝酸银)增加,分离膜的分离效率和分离通量呈现负相关。可能是由于ρ(Ag NO3)过高,导致还原的Ag纳米粒子在分离膜表面团聚。团聚的Ag粒子会降低分离膜的亲水性,并可能堵塞膜孔,从而导致分离性能下降。

对不同ρ(Ag+)反应后分离膜的水下油滴接触角测试,结果见图6。

图6 不同ρ(Ag+)反应后分离膜的水下油滴接触角

由图6 可知,PVDF、PANI/PVDF、Ag1、Ag2、Ag3、Ag4、Ag5的水下油滴接触角分别约为0°、154.37°、156.12°、163.29°、157.80°、154.28°、152.15°。水下油滴接触角的变化反应了不同ρ(Ag NO3)改性后分离膜表面水下超疏油性的变化,ρ(硝酸银)=0.1、0.5、1 mg/m L,分离膜的水下油滴接触角比PANI/PVDF 大,这表明Ag纳米粒子的引入提高了分离膜的水下超疏油性。在ρ(硝酸银)=2、3 mg/m L,分离膜的水下油滴接触角反而比PANI/PVDF膜低,这证实了图5中Ag+浓度提升导致分离膜亲水性降低的推论。综上所述,在实验中选择ρ(硝酸银)=0.5 mg/m L。

ρ(Ag+)对表面形貌的影响见图7。

图7 ρ(Ag+)=对表面形貌的影响

由图7可知,均能够看到块状层上分布着球状突起,但随着ρ(Ag+)升高,球状突起的体积逐渐增大,图7中突起的黏连程度最大,存在这样形貌的是由于ρ(硝酸银)过高,导致大量的Ag纳米离子在分离膜表面发生了团聚。适量且均匀分散的Ag纳米粒子能为整个体系提供额外粗糙度,强化PANI/PVDF膜表面的亲水性,从而提高分离膜的分离性能。

2.4 分离性能测试

4种乳液分离测试结果见图8a,甲苯循环分离测试见图8b,循环后接触角测试见图8c,p H=1、w(氯化钠)溶液、p H=13环境下化学稳定性测试见图8d。

图8 4种乳液分离测试

由图8a可知,PANI/Ag/PVDF膜对3种轻质油和一种重质油的分离通量均高于400 L/(m2•h),而分离效率均99.00%,表明该膜具有出色的油水分离性能。这得益于PANI和Ag纳米粒子之间的协同作用,PANI为膜基体提供了亲水性,而Ag纳米粒子的锚定与PANI共同形成微纳米结构,从而提高了表面的粗糙度。根据Wenzel方程[18],粗糙度r提高时,θw和θ也会随之升高,意味着粗糙度对亲水性具有强化效应。因此,PANI和Ag 纳米粒子的结合提升了PANI/PVDF膜的亲水性,为油水分离提供了润湿性基础。

由图8b 可知,11 次循环后,PANI/Ag/PVDF膜的分离效率和分离通量均未发生明显变化,证明该膜具有一定的循环使用能力和耐用性。此外,由图8c可知,在经过11次循环后,4种水下油滴接触角有较小幅度的减小,但接触角均大于160°,说明膜表面仍具有水下超疏油性,能够满足分离要求。

将制备的PANI/Ag/PVDF 膜分别浸泡在p H=1的HCl溶液、w(氯化钠)=3.5%溶液和p H=13的NaOH 溶液中浸泡12 h,并测试浸泡后膜表面的接触角,见图8d。结果显示,经过12 h的酸碱盐溶液浸泡后,分离膜的水下油滴接触角仍约为160°,与测试前差异不大,说明分离膜表面的微纳米结构没有被腐蚀性介质破坏。用正己烷对浸泡后的分离膜进行分离性能测试,结果见图9。

图9 pH=1、pH=13、w(氯化钠)=3.5%环境下浸泡后的分离性能

由图9可知,p H=1环境下浸泡后的分离通量为749.01 L/(m2•h),分离效率为99.68%,p H=13环境下浸泡后的分离通量为738.42 L/(m2•h),分离效率为99.67%,w(NaCl)=3.5%环境下浸泡后的分离通量为732.80 L/(m2•h),分离效率为99.65%。与化学稳定性测试前相比,分离通量及分离效率都没有太大变化,分离膜的分离性能能够在腐蚀性环境中保持稳定,表明制备的PANI/Ag/PVDF 膜具有良好的化学稳定性。

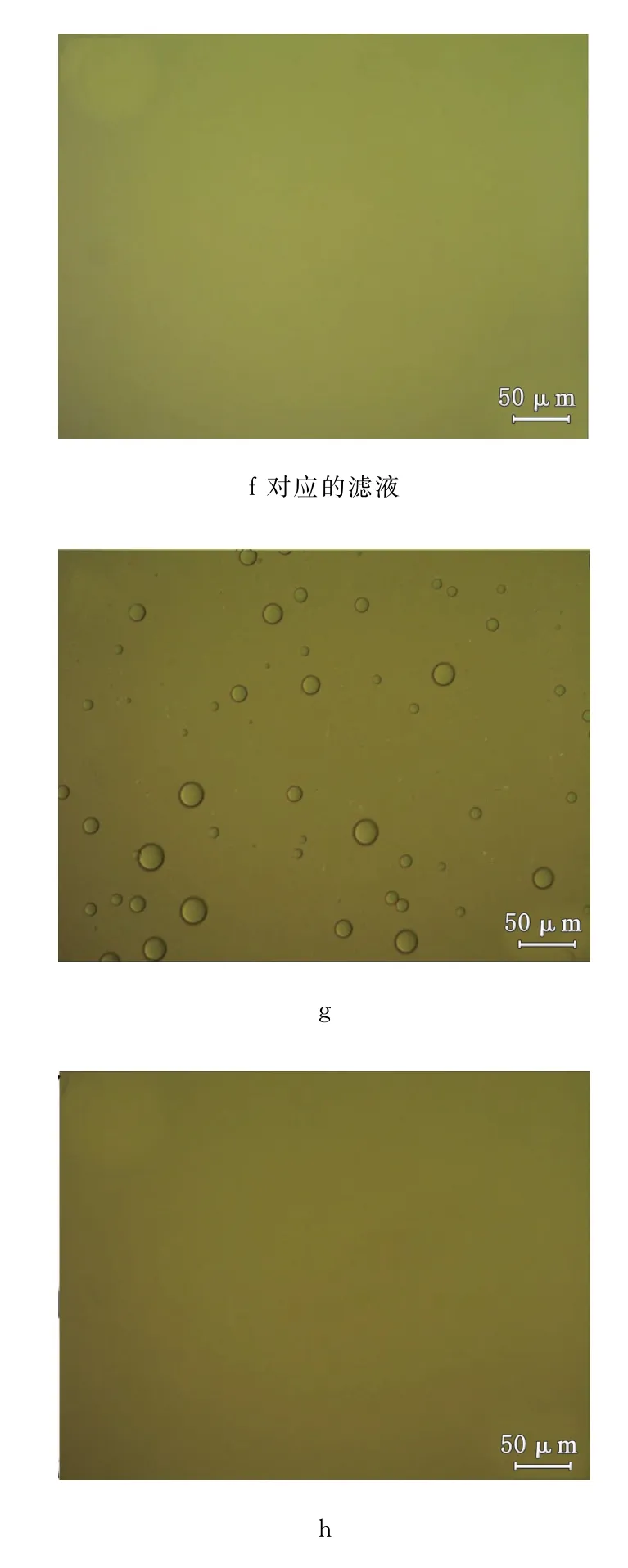

甲苯、石油醚、三氯甲烷、正己烷4种水乳液在分离前后的偏光显微镜测试图见图10。

图10 4种乳液过滤前后的偏光显微镜图片

由图10可知,分离前的乳液中液滴的粒径小于20μm,符合乳化油的粒径,且分离后的滤液中没有明显乳液液滴,证明了PANI/Ag/PVDF 膜良好的分离性能。

3 结 论

利用苯胺的自聚合及还原特性,通过原位聚合与还原过程,制备了耐久型超亲水/水下超疏油PANI/Ag/PVDF膜。该膜对轻质油(甲苯、石油醚、正己烷)和重质油(三氯甲烷)的水下油滴接触角分别达到163°、164°、166°、162°。仅在重力作用下,对甲苯-水、石油醚-水、三氯甲烷-水、正己烷-水等4种油水乳液的分离通量均高于400 L/(m2•h),分离效率高于99%。经过11次循环测试后,膜仍然保持着水下超疏油特性,无明显衰减。在酸/碱/盐溶液中浸泡12 h后,膜的水下油滴接触角无明显变化,表现出良好的化学稳定性。