基于Polyflow仿真的油桶吹塑成型壁厚优化

2024-01-05张保山刘淑梅

张保山,刘淑梅,曹 溪

(上海工程技术大学 材料科学与工程学院,上海 201620)

0 引 言

塑料油桶是一种用于储存和运输油料的容器,通常由聚乙烯或其他塑料材料制成。塑料油桶具有轻便、耐腐蚀、不易磨损和易于清洁等优点,被广泛应用于许多不同的领域,例如工业、化学、食品、医药和农业。它们被用于存储和运输各种液体和半固体物质,例如化学品、石油产品、涂料、食品和药品等。目前市面上的塑料油桶主要采用高密度的聚乙烯(HDPE),通过吹塑成型制成,HDPE是一种热塑性塑料,具有强耐腐蚀性、高韧性和强度、优异的耐热性,良好的加工性等特点[1-4]。但是,在吹塑成型的过程中,受到模具运动速度、吹胀压力、吹胀时间等因素的影响,油桶存在壁厚均匀度较差的情况。

本文作者选用Ployflow软件模块对塑料油桶的吹塑成型过程进行分析模拟,选用HDPE材料。对吹胀时间、模具运动速度、吹胀压力这3个因素的3个不同水平设计正交实验,通过模拟结果给塑料油桶生产过程中的参数控制提供参考,获得最优的成型工艺参数,以及性能更加优良的塑料油桶。

1 建立三维模型与网格划分

首先,根据市面上某种塑料油桶外观及尺寸,使用Solidworks软件对塑料油桶进行建模,简化模型部分结构。塑料油桶的三维模型图如图1所示。

图1 塑料油桶三维模型图Fig.1 Three-dimensional model diagram of plastic oil drum

塑料油桶最大高度为440mm,最大宽度为325mm。通过Solidworks软件建模并导出到ANSYS软件的Polyflow模块。初始坯料厚度为6mm,网格划分为四边形。对于结构复杂且易于出现褶皱的地方进行网格细化,在油桶口部位置处加密网格。网格划分结果如图2所示。

图2 塑料油桶网格划分Fig.2 Plastic oil drum meshing

2 正交实验设计

在吹塑成型的过程中,对工艺参数的控制十分重要,油桶在吹胀成型过程中主要受到吹胀时间、吹胀压力和模具运动速度的影响。吹胀时间过短会导致产品表面不光滑,出现痕迹、起泡等缺陷,同时产品厚度分布不均匀,厚薄差异明显,影响产品的外观和使用寿命[5]。其次,吹胀时间过长会导致产品变薄、变形,甚至出现开裂的情况。这是因为吹胀时间过长会使材料受到过度拉伸,导致分子链断裂,使产品强度下降,易发生变形和开裂。吹胀压力过大会导致塑料在吹塑模具内壁的压力过高,从而使部分区域的塑料吹胀过度,造成成品的厚度不均匀。过小的吹胀压力会导致成品的厚度不足,出现薄弱部位,塑件的充形达不到理想的效果,从而影响成品的质量[6-7]。模具运动速度则影响产品的壁厚均匀性和表面质量[1]。模拟设置胚料的初始温度为180℃,初始壁厚为6mm。对吹胀时间、吹胀压力和模具运动速度选取3个水平进行分析。各因素水平如表1所示。

表1 因素水平表Tab.1 Table of factor levels

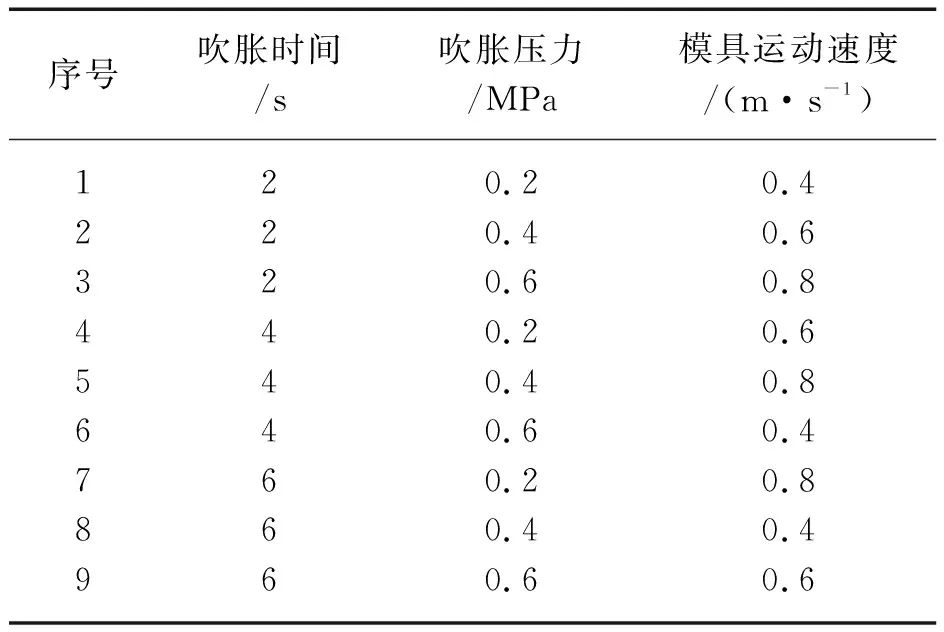

根据因素水平表,设计正交实验表如表2所示。

表2 正交实验表Tab.2 Table of orthogonal experiments

3 数值模拟

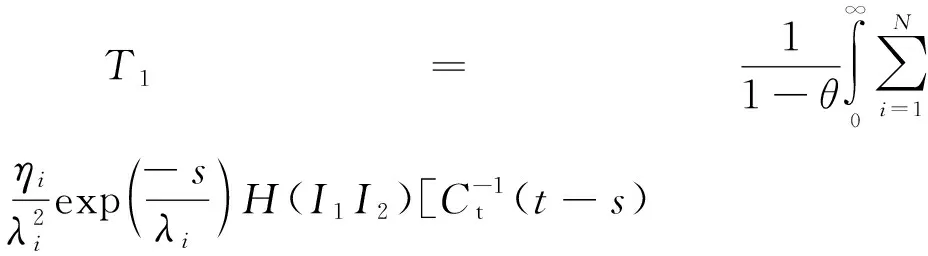

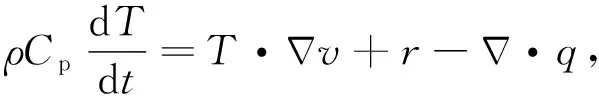

采用Polyflow软件对挤出吹塑过程进行数值模拟,由于挤出吹塑过程为型坯黏弹性非等温膨胀,为准确描述型坯的弹性恢复过程,采用KZBZ积分黏弹性模型,以较好地反映聚合物熔体的记忆现象[8]。此时型坯黏弹性分量

接触力张量为N=h·T。

基于KZBZ本构方程,求解KZBZ模型。模型坯壁厚度采用常数插值计算求解,对吹胀压力和模具运动方向采取线性插值求解,并利用隐式欧拉法迭代求解离散模型的控制方程。仿真成果如图3所示。

图3 吹塑模拟壁厚结果Fig.3 Blow molding simulation wall thickness results

由模拟结果可知,靠近桶体边缘处的壁厚较薄,而靠近中部的壁厚较厚。壁厚均匀度是评价吹塑制品质量最重要的指标之一,良好的壁厚均匀度可以达到节省原材料同时减小桶体内部内应力的目的。用制件壁厚均匀作为考核指标,在油桶上选取10个点作为分析的对象,所选的10个位置如图4所示。

图4 取点空间位置Fig.4 Spatial location of the point

4 结果与讨论

表3为9组正交实验的数据结果,壁厚均匀度表征吹塑成型桶体壁厚状况。

表3 正交实验数据Tab.3 Orthogonal experimental data

极差分析表如表4所示。

表4 极差分析表

表4中K代表对应因素在这一水平时实验数据之和,Kavg则是其平均值,R是指因素的极差。当不同水平的K值越小,代表这个因素在这个水平所得制件壁厚均匀性越好。吹胀时间对应的K值分别为3.7584,3.3456,3.2970,第三水平值最小,所以取第三水平最佳。吹胀压力对应的K值分别为3.0528,3.7446,3.6036,第一水平值最小,所以取第一水平最佳。模具运动速度对应的K值分别为3.6342,3.3450,3.4212,第二水平值最小,所以取第二水平最佳。

从极差分析的结果可见,各个影响因素的权重分别是吹胀压力>吹胀时间>模具运动速度。并且最佳方案为吹胀时间6s,吹胀压力0.2MPa,模具运动速度0.6m/s。

5 生产验证

通过正交实验方法获得塑料油桶的最佳吹塑工艺参数,调节工艺参数优化产品质量。实际产品如图5所示。

图5 塑料油桶制品Fig.5 Plastic oil drum products

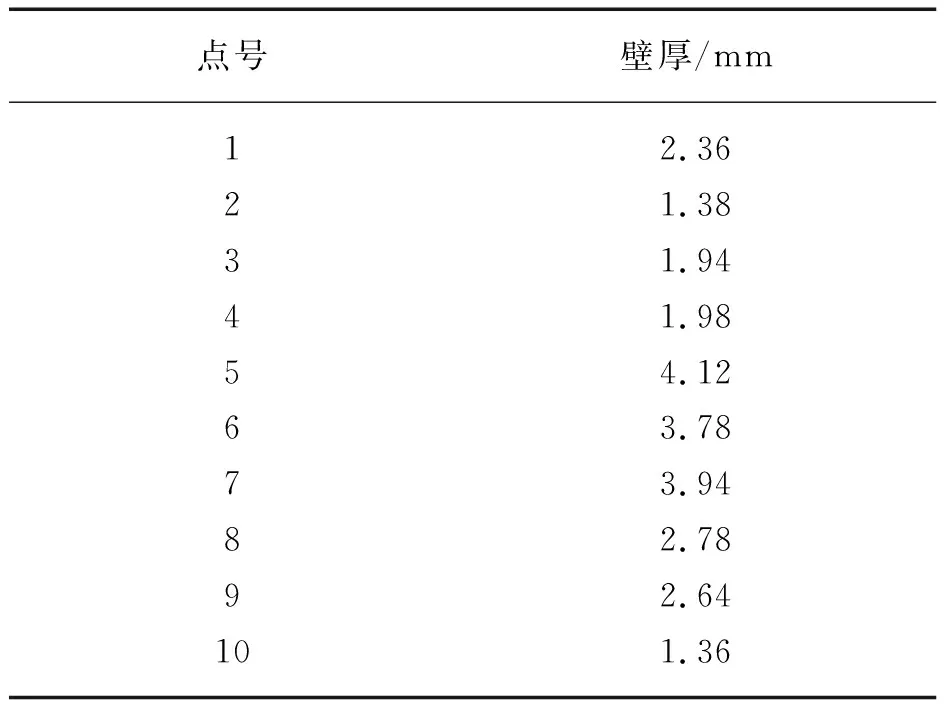

测量生产塑料油桶所选10点壁厚,如表5所示。

表5 塑料油桶壁厚分布Tab.5 Wall thickness distribution of plastic oil drums

由表5可知,制品的壁厚均匀度为0.942816,显著提高,制品平均壁厚为2.62mm,最小壁厚为1.36mm,满足塑料油桶生产制造要求。

6 结 语

本文基于ANSYS软件当中的Polyflow模块,设计了正交实验对塑料油桶的吹塑成型进行数值模拟分析。通过对模拟结果进行极差分析,得出吹胀时间、吹胀压力、模具运动速度对吹塑成型的影响大小,为塑料油桶吹塑成型过程中的参数控制提供了一定的参考。分析表明,在吹胀时间为6s,吹胀压力为0.2MPa,模具运动速度为0.6m/s时,塑料油桶壁厚均匀度最佳。本研究可以为中空制件在吹塑成型过程中的工艺参数控制提供一定参考。