汽车冲压件外观缺陷的解决方案

2024-01-05王翀陈建波陈晓枫广汽乘用车有限公司

文/王翀,陈建波,陈晓枫·广汽乘用车有限公司

本文介绍了汽车冲压件在生产过程中最常见的外观缺陷(麻点不良)以及该不良产生的原因,并详细阐述了全流程的解决方案,包括源头改善和源流控制两个方面,从源头上削减异物碎屑的发生几率,从源流上防止异物被带入模具型面,能够快速有效地削减冲压件麻点不良、降低生产成本,对如何提升汽车板冲压车间的品质管理水平具有良好的借鉴作用。

随着小汽车走进千家万户,市场对小汽车的需求持续旺盛,但消费者对汽车的要求也越来越高,另一方面造车新势力如雨后春笋般不断出现,整个汽车行业面临的竞争越来越大,如何在激烈的竞争中脱颖而出,就需要各大汽车制造商进一步提高产品质量、降低制造成本。冲压作为整车厂四大制造工艺之一,也要不断提升自身的产品质量。汽车冲压板件在生产过程中最常见的外观缺陷就是麻点不良,常常造成零件品质下降,导致返修工作量大、员工劳动负荷较高,曾长期困扰着汽车板冲压行业。随着涂装车间使用更为环保的水性漆,水性油漆的覆盖遮蔽能力偏弱,车身品质对麻点不良大小的要求越来越高,如何有效削减冲压零件麻点不良率,快速提升冲压零件质量显得越来越迫切。

麻点不良的产生原因

麻点不良的产生机理

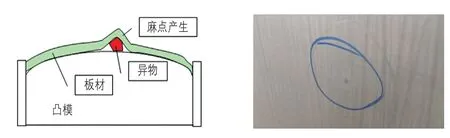

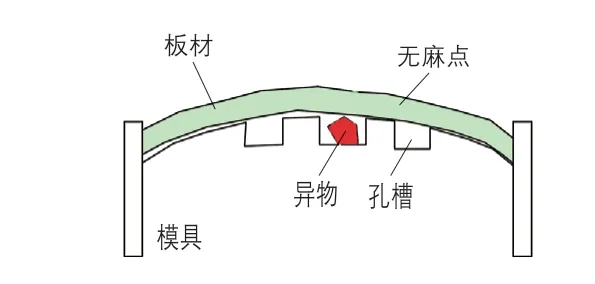

汽车的侧围、门板、发动机盖板等金属零件,是通过模具把一张平整的钢板坯料历经拉延成形、修边切料、整形、冲孔等工序后,得到最终的零件成品,钢板坯料在冲压过程中,钢坯与模具型面是贴紧在一起的,如果两者之间有异物碎屑时,冲压成形后零件表面就会压出凸点或凹点,如图1 所示,一般称这种外观缺陷为麻点不良。

图1 麻点不良的产生机理

异物的来源

在生产过程中冲压零件出现麻点不良时,把异物收集起来,利用电子放大镜观察异物表面的形态、颜色等,有条件时做化学成分分析,快速准确地确定异物的具体物质。

经过系统性分析和归类,异物的来源有以下几个方面,包括钢板坯料(毛刺铁屑、皮带屑等)、清洗机(粉尘、皮带屑等)、机器人(粉尘、油污等)、端拾器(团状毛屑、粉尘)、模具(铁屑、粉尘、油污等)、车间角落(团状毛屑、粉尘等)。把收集到的异物整理归类,编制形成数据库,方便后续生产出现异常时查找对比,快速锁定异物来源。

冲压厂要有效、快速地解决冲压零件麻点不良的问题,就要从源头上杜绝各个环节产生异物,在源流上防止异物被带入到模具型面。

削减麻点不良的有效对策

本次改善项目包括落料工序、清洗工序、搬运工序、模具冲压等环节,提升全流程各个工序的洁净度水平,防止钢板坯料和模具型面出现异物,生产出高品质冲压零件。

落料工序改善

重点管理项目是控制刃口毛刺大小,以及防止钢板坯料在传送过程中刮擦皮带产生皮带屑。

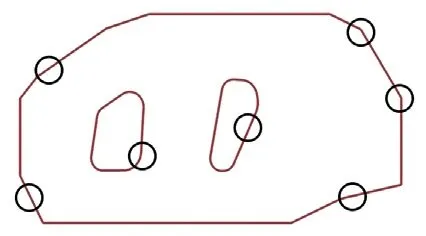

⑴建立刃口毛刺标准,标准值≤0.1mm;测量工具:平口千分尺;重点测量位置:刃口交接处,如图2 所示,通过调整刃口间隙和保证刃口表面粗糙度,严格按标准要求管理毛刺大小。

图2 侧围钢板坯料毛刺重点管理位置

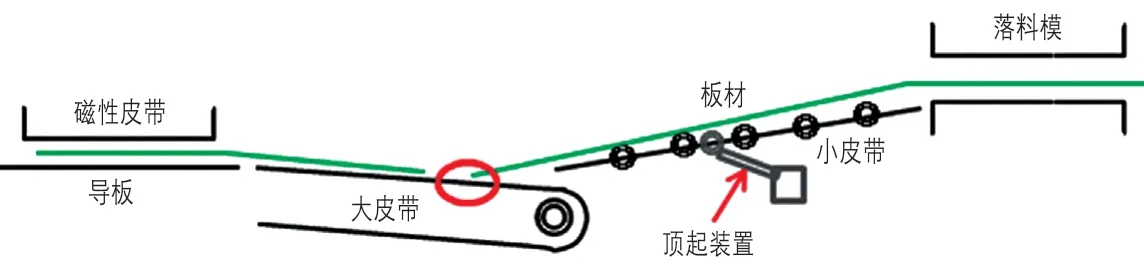

⑵在传送皮带机构增加顶起装置,防止钢板坯料流经皮带交接处时,刮擦皮带从而产生皮带碎屑,如图3 所示。

图3 在小皮带处增加顶起装置

钢坯清洗工序改善

⑴建立清洗机清洗能力评价标准,详见表1,定期做清洗能力测试,确保清洗机正常工作,能力满足生产需求。

表1 清洗能力评价标准

⑵在线首的清洗机两段皮带交接处增加导轮,如图4 所示,有效防止钢板坯料传送过程中刮擦皮带,从而防止产生皮带碎屑。

图4 皮带过渡处增加导轮

机器人搬运工序改善

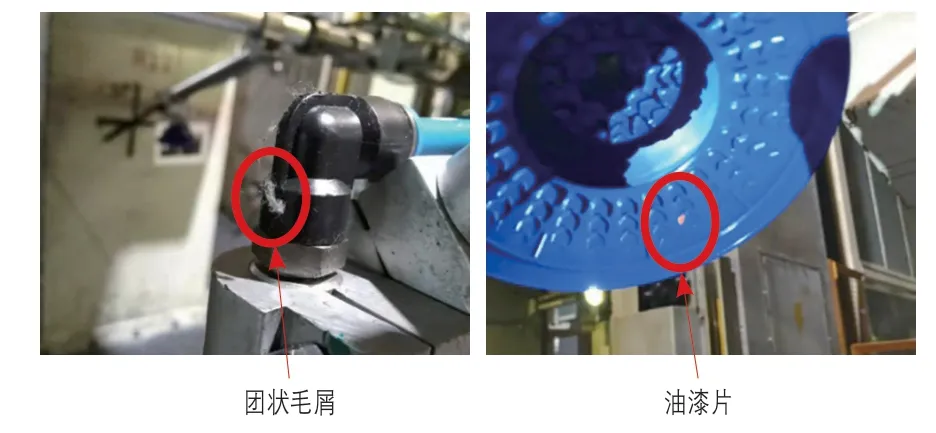

端拾器的支架、吸盘等部件在工作时直接接触到钢板坯料,所以对其洁净度要求很高,如果车间管理日常清洁保养不到位,端拾器的支架、吸盘等部件就会经常堆积异物,如图5 所示,联动生产过程中把异物掉落在钢板坯料上,导致冲压后的零件出现麻点不良。

图5 端拾器部件异物

改善对策:建立端拾器洁净度标准管理制度,详见表2,由固定责任人保养清洁,确保端拾器洁净度维持在标准范围内。

表2 端拾器部件洁净度保养标准

拉延模具洁净度改善

模具的异物来源分为两大类,第一类是OP10 模具型面拉伤导致钢板坯料表面拉毛产生铁屑,第二类是模具本体的油污粉尘堆积后掉落到模具型面。

⑴OP10 模具拉延筋管理,模具镀铬前,型面达到镜面效果,表面无拉伤、气孔、裂痕等缺陷,硬度控制在40 ~45HRC;镀铬后表面硬度在60 ~65HRC。通过专项管理,能确保生产过程中不会发生由于模具表面的缺陷问题导致零件拉伤,从而有效防止产生铁屑。

⑵为了防止模具本体堆积异物,需要对存储环节做专门管理。OP10 模具必须存放在第一层,防止其他工序模具的异物掉落在上面;同时定期对OP10 模具进行清洁保养,频次是1 次/5000 冲次,重点管理项目是对型面、上空腔、压边圈等部位做清洁,保养完成后在压边圈的侧面涂上黄油。

⑶除了在源头上减少异物的产生,同时想办法在异物流动环节上加以阻止,例如防止上空腔的异物跑到工作型面。为此,通过深入研究OP10 模具开合过程中气流对模具型面洁净度的影响,发现当模具闭合时,型面的空气排空,如图6 所示;当模具打开时,型面瞬间形成负压,这时候通气孔会快速、大量从上模空腔倒吸空气,如图7 所示,从而把上空腔细小的毛屑、粉尘吸入模具型面,长期重复动作下,模具型面就会堆积出异物。

图6 模具排气

图7 模具吸气

改善对策:在OP10 模具通气孔上增加了气流过滤装置,采用金属弯管+海绵的过滤装置,如图8所示,能有效地防止上空腔的异物倒吸进模具的工作型面。

图8 通气孔上增加过滤装置

消除模具刃口铁屑

在生产过程中,经常在修边工序发现条状铁屑,如图9 所示。这种长条状的铁屑,是由于上模修边刀与下模废料刀重切造成的,其原因是上模刀把钢板刺破后,下模废料刀的刀尖位置太靠上,对钢板废料二次剪切从而产生铁屑,如图10 所示。

图9 刃口条状铁屑

图10 上模刀与下模刀重切

解决方案:⑴下模废料刀高出上模修边刀4mm。⑵废料刀背做负角处理,废料刀的刀刃先于刀背接触钢板,刀尖首先刺破钢板。⑶上模高刀刃入量6mm,上模低刀刃入量4mm,高低刃口的高度差控制在4mm,如图11 所示。⑷刃口间隙值调整:理想间隙是钢板坯料厚度的5%~10%。⑸刃口表面粗糙度管理基准:刃口光顺,无拉毛、擦黑、崩损现象,每5000 冲次点检保养一次。

图11 刃口高度调整

通过调整刃口高度和维持刃口良品条件,可以避免废料刃口重切或者扯断钢板坯料的问题,先在试模机单机确认合格后,再安排模具上压力机生产,确认冲压生产过程无铁屑产生,如图12 所示。

图12 刃口无铁屑

减少模具型面与钢板坯料接触面积

通过上述改善对策的开展实施,整个生产环节的洁净度得到很大改善,冲压零件的麻点不良率已经从5.5%下降到1.2%,要想进一步削减麻点不良率,就要从预防环节再做改善。既然不能把生产环节的异物全部消除,那能不能减少模具型面与钢板坯料接触面积?即使出现异物,只要把异物“藏”起来,就能减少零件表面被异物压出麻点的几率,为此,我们研究在保证正常成形状态下,如何减少成形过程中模具型面与钢板坯料的接触面积。如果能在模具型面增加藏屑孔/槽,当有异物飘进模具型面时,异物刚好落入藏屑孔/槽里面,如图13 所示,就可以有效防止冲压零件被压出麻点。

图13 异物落入孔/槽

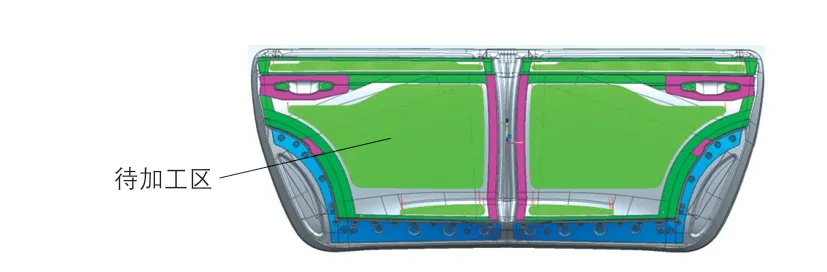

⑴经过研究和测试,不是所有的模具型面都可以制作藏屑孔/槽,否则在拉延成形过程中引发其他品质问题,模具型面要增加孔/槽,原则上必须满足以下三个条件:1)待加工孔/槽区域与型面R 角的距离要大于20mm,避免拉延过程中钢板坯料流动产生变形,导致成品零件面品不良。2)待加工孔/槽区域的曲率半径大于R500mm。3)待加工孔/槽区域不能是压料的强压受力面,防止零件表面被压出凹凸点。

⑵藏屑孔/槽的机加工方案。1)依据上述原则,先初步确定模具型面的孔/槽待加工区域,如图14所示,最终加工区域还要根据实际使用工况调整。2)使用蓝光设备扫描模具实物型面数据,与3D 数模进行数据对比,差异值必须小于0.05mm,确保走刀没有干涉。3)设置核心加工参数,编写机加工程序,此处需要特别注意的是,为了减少机加工孔/槽边缘对零件品质的影响,在距离边界15mm 处做渐变处理,机加工孔/槽呈渐变变浅至消失的状态。4)上机床加工处理,先试加工边缘一处面积,确认加工质量合格后,继续把剩下的位置全部加工完成,最后得到完整的加工效果,如图15 所示。5)机加工完成后,使用高压气枪把孔/槽的异物清洁干净,再使用专用的砂纸和合金锉刀对孔/槽表面进行精细抛光。

图14 模具型面待加工区域

图15 模具型面的藏屑孔

批量生产验证及对策标准化

机加工好的模具安排上压力机生产线试冲3000件,确认零件合格后,安排模具镀铬处理,确保量产稳定。通过实施上述改善措施,零件麻点品质不良大幅下降,零件不良率由5.5%下降为0.8%。随着零件麻点不良率大幅下降,可以节省返工/返修工时、节省耗材和能源、减少故障停机、减少零件报废等等,降低内作生产成本,同时还可以削减2 名操作工/每个班,综合收益非常可观,既提升了零件品质,又降低了生产成本。

经实践验证有效的措施,我们就要把这些措施形成标准化的管理办法和管理要求,并且每天持之以恒地去做,否则一旦松懈下来,生产环节的洁净度得不到维持和保证,零件麻点不良就很容易反反复复地发生。把洁净度的管理要求以岗位作业标准书和良品条件的形式明确定义出来,能有效地约束各个岗位严格地加以执行,确保各个管理措施持续有效地开展。

结束语

本文通过深入分析冲压件麻点不良发生的机理,总结出一套行之有效的解决方案,一是源头改善:要从异物产生的源头着手,最大限度的减少异物的产生,包括落料环节、清洗环节、端拾器搬送、冲压拉延等各个工序。二是源流控制:例如在模具的通气孔增加过滤装置、在模具型面增加藏屑凹槽,防止异物的带入导致冲压件表面形成麻点不良。通过源头改善和源流控制双管齐下,就能有效、快速降低汽车冲压件的麻点不良,提升产品质量,降低生产成本。