提高BZJ60-Ti焊丝钢铸坯质量的研究

2024-01-05姚志龙

姚志龙

(北营钢铁(集团)股份有限公司炼钢厂,辽宁 本溪 117017 )

随着我国焊接自动化技术推广应用和焊接质量要求的不断提高,用户对焊丝提出了更高的要求。一些较重要的构件, 要求焊缝成形好、飞溅小、低温冲击韧性高。焊接飞溅的大小成为焊接材料工艺性能的一项重要指标。根据北营公司的品种结构优化总体思路,将含钛焊丝钢作为北营公司主导产品。开发生产前期,部分焊丝品种(如BZJ60-Ti)因其钛含量较高[1],钢水可浇性差,浇注过程液面波动大,铸坯质量不好导致出现轧制结疤以及用户拉拔断丝情况,另外在焊接时经常出现焊花飞溅现象,严重影响了焊接质量及效率。对炼钢厂品种开发、社会及经济效益产生较大影响。

1 设备装备和工艺路线

本钢集团北营炼钢厂装备有荷兰达涅利康利斯公司生产的铁水预处理设备三套,铁水罐容量140~145 t,可将铁水w([S])脱至0.001%以下;公称容量为120 t顶底复吹转炉三座,平均出钢量140~145 t,配有副枪,可对转炉终点碳含量和温度进行精确测定,同时后部分别有一套钢水吹氩装置,具有对钢水进行吹氩搅拌、合金微调等简易功能;精炼设备主要有:双工位精炼LF两座,公称容量120 t。奥钢联制造RH真空精炼设备一套;连铸设备有:六机六流和八机八流方坯连铸机各一台,单流板坯铸机一台,双流板坯铸机两台。

冶炼BZJ60-Ti钢种的主要工艺路线为:

混铁炉—铁水预处理(脱S、扒渣)—120 t转炉(顶底复吹)—钢包底吹氩—LF炉精炼—150 mm×150 mm方坯连铸机。

2 化学成分要求

BZJ60-Ti化学成分要求如表1所示。

表1 BZJ60-Ti化学成分要求 %

3 影响BZJ60-Ti铸坯质量的原因分析

BZJ60-Ti开发生产时,为确保用户使用时不出现焊花飞溅现象,控制钢水中钙含量成为重点控制因素;鉴于此因素,利用低钙硅铁进行合金化,有效的控制合金增钙;另外LF出站执行不钙处理工艺,为了有效的控制钙处理增钙问题。LF出站执行不钙处理工艺,这就大大的影响了钢水中的夹杂物改质(尤其是Al2O3),降低了钢水可浇性,给生产带来了大量困难,如连浇炉次少,浇注过程絮流现象严重,铸坯卷渣严重[2];另外由于保护渣熔化不合适,造成连铸过程中大量铸坯出现纵向裂纹和纵向凹陷渗钢及横向凹陷、振痕深、夹渣等缺陷[3](见图1)。

图1 BZJ60-Ti焊丝钢缺陷图片

3.1 铸坯缺陷原因分析

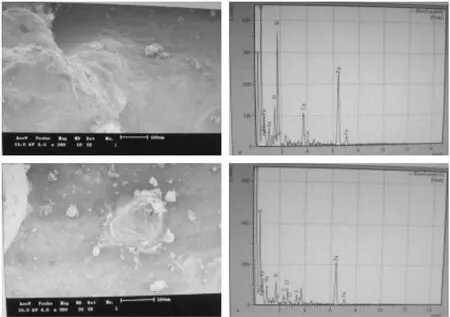

通过对轧制结疤试样进行检测分析,金相检测结果如图2所示[4]。

图2 金相检验照片

通过试样的金相检验照片可以看出:试样盘条结疤均为有根结疤,并有延伸裂纹缺陷;即盘条结疤是由于铸坯表面结疤类缺陷引起的。并对铸坯凹坑处物质进行能谱分析,具体如图3所示。

图3 缺陷部分能谱分析照片

根据A、B点能谱分析得出凹坑处的异物为保护渣,引起缺陷原因是由于浇注过程絮流、液面波动大、保护渣熔化效果差导致卷入保护渣,所以控制絮流以及提高保护渣性能是解决铸坯质量的主要问题[5]。

3.2 中包水口结瘤原因分析

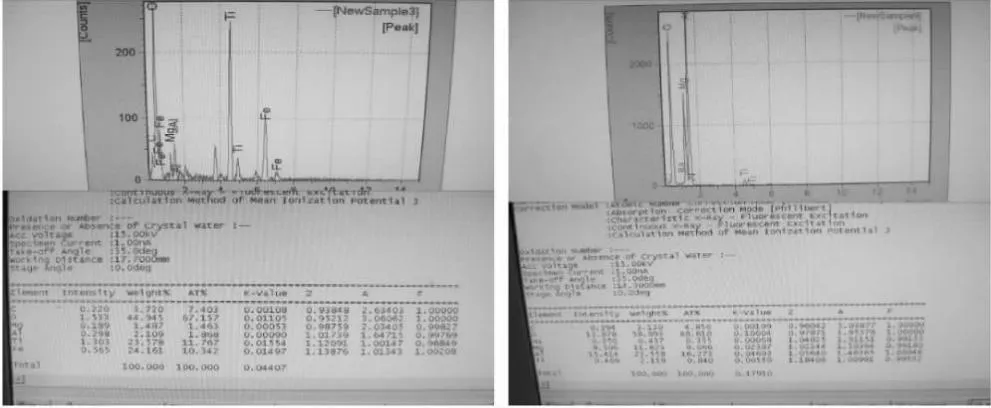

针对出现中包絮流炉次的中间包絮流物进行取样、外委进行电镜扫描,结果如图4所示。

图4 絮流物电镜扫描照片

通过扫描絮流物质,确定为物质为氧化钛以及Al2O3夹渣,则得出絮流的主要原因是氧化钛以及Al2O3夹杂堵塞水口导致。

鉴于以上分析,控制氧化钛、Al2O3夹杂成为控制絮流以及铸坯质量的主要因素。

4 控制BZJ60-Ti铸坯质量的措施

4.1 提高钛铁回收率

(1)优化钛铁种类选择,从开发前期使用TiFe28、TiFe30到后来使用的TiFe40、海绵钛、TiFe70,目前使用TiFe40配合TiFe70提高钛铁回收率。

(2)由于Ti回收率不稳定,因此选择在精炼后期,白渣形成、脱氧良好的情况下在加入钛铁,优化钛铁加入时机提高其回收率[5-6]。

(3)加入钛铁后,适量钙处理并中吹氩3 min来加强钛铁熔化效果,提高其回收率。

(4)钛铁加入方式由原来的手投加入优化至目前的料仓直接加入,利用料仓加入重力学性能,提高其钛铁回收率。

4.2 提高钢水可浇性

(1)钢包洁净,且其前一炉不得用于含Al以及钙处理钢水盛装。

(2)转炉出钢过程采用硅锰脱氧合金化。

(3)转炉出钢过程,严格控制合金加入时间、顺序,含钙、铝高的物料出钢前期加入,使其钙、铝充分氧化[8]。

(4)转炉出钢及LF精炼过程,严禁使用含铝、钙高的物料进行脱氧、造渣、合金化等工艺。

(5)LF精炼严格控制钢水[Al]含量,杜绝[Al]含量高进行钙化处理(即w([Alt])≥0.007%,易导致钢水絮流,目前控制w([Alt])≤0.007%)[9]。

(6)精炼前期将成分控制内控要求中下限,减少中后期成分调整的合金用量。

(7)LF精炼炉造好渣,确保渣的流动性,并且控制合适的炉渣碱度(≤2.0),有效控制夹杂物形态。

4.3 保护渣优化选择

结晶器保护渣在连铸工艺中扮演着重要的角色,在发挥其功能过程中,结晶器保护渣必须发挥良好的性能。选择和应用优质的结晶器保护渣,利用它们的化学、物理、热力学、动力学性能的最佳化,可以吸附夹杂,并可防止在连铸生产过程中产生黏结漏钢等事故。因此严格控制保护渣的熔化温度、黏度、碱度等性能,对于容易出现铸坯表面凹陷、裂纹的含钛焊丝钢应采用低碱度的保护渣,熔化温度适当高一些。

5 应用效果

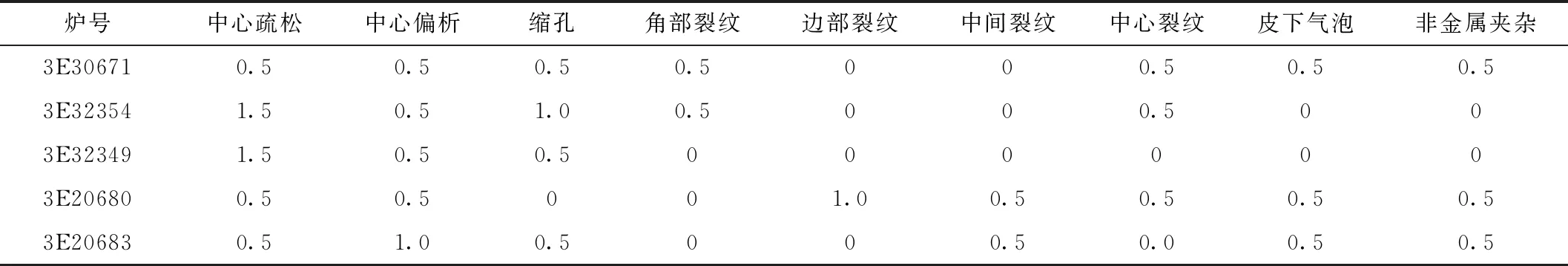

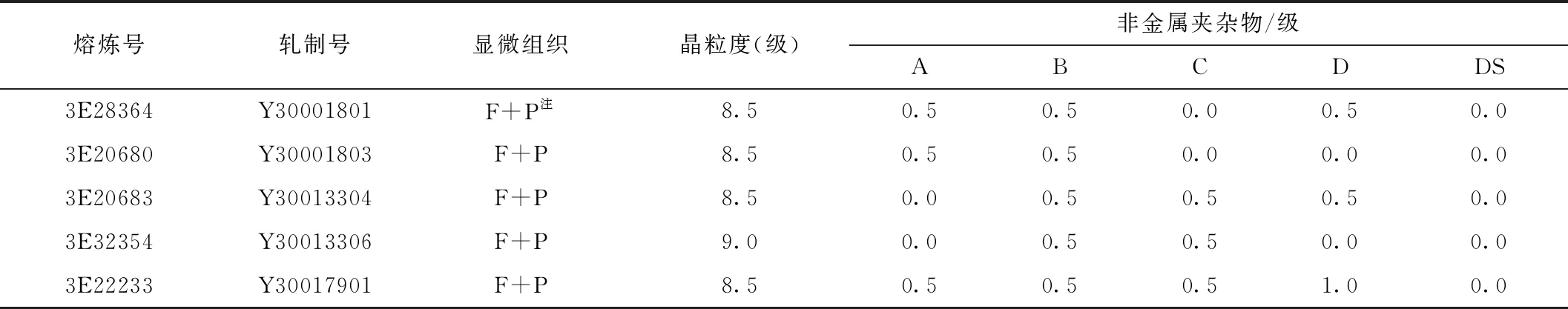

通过一系列控制措施,BZJ60-Ti焊丝钢铸坯质量有明显改善,铸坯低倍部缺陷的评定结果见图5和表2,盘条的显微组织和非金属夹杂物检验结果见表3和图6。

图5 铸坯低倍组织

图6 盘条的显微组织

表2 铸坯低倍缺陷检验结果

表3 盘条的显微组织和非金属夹杂物

6 结 论

(1)通过理论与实验验证,找到了BZJ60-Ti焊丝钢浇注絮流以及铸坯质量差的原因,通过工艺技术调整,钢水中Al2O3等夹杂得到有效控制,提高了钢水的可浇性,钢水的纯净度与可浇性有明显改善。

(2)通过合金优化选择、白渣精炼等措施,提高并稳定了钛铁回收率,降低了氧化钛、氮化钛夹杂物的产生。

(3)通过一系列工艺优化措施,BZJ60-Ti铸坯质量有明显提高,铸坯清理率降低75%,钢水收得率大大提高。

(4)通过对BZJ60-Ti焊丝钢开发生产技术的研究工作,BZJ60-TI热轧盘条的化学成分、力学性能和组织状态均达到了予定要求。