采煤机喷雾降尘装置的优化改进研究

2024-01-04宋凯

宋 凯

(沁和能源集团有限公司永红煤矿, 山西 晋城 048205)

1 工程概况

沁和能源集团有限公司永红煤矿位于山西省沁水县嘉峰镇嘉峰村,井田面积9.342 2 km2,保有储量7 875.8 万t,批准开采3~15 号煤层,地质类型简单,全区稳定可采,年生产能力120 万t。

永红煤矿3401 工作面位于五采区北翼东部,工作面走向长915.5 m,倾斜长120~180 m,采高2.8 m。3401 工作面主要开采3 号煤层,煤层厚度为2.57~5.34 m,平均厚度为3.98 m,煤层倾角为0°~5°,平均倾角为2°,硬度为0.6,容重1.39 t/m3。工作面伪顶为灰色粉砂质泥岩、泥岩,含植物叶片化石和菱铁矿结核;老顶为深灰色砂质泥岩,呈块状,底部为条带状,含少量白云母及大量植物根茎化石;直接底为铝质泥岩,易风化、软化及裂隙化[1]。

3401 工作面采用MG300/73-WD 型采煤机落煤装煤、SGZ764/400 型前部刮板运输机和SGZ800/630后部刮板运输机运煤,ZF7200/20/32 型低位放顶煤支架进行工作面支护和放煤,工作面平均煤厚10.2 m,采高3.0 m,平均放煤高度7.2 m,采放比1∶2.4。循环进度为0.6 m,采用一刀一放的放煤方式,放煤步距为0.6 m,采用自然垮落法管理采空区顶板[2]。

MG300/73-WD 型采煤机截割部采用喷雾降尘装置进行降尘作业,从实践应用结果可知该喷雾装置效果不佳,采煤机截割作业过程中粉尘浓度仍然非常大,严重危害到作业工人的身体健康,有必要对该采煤机喷雾降尘装置进行优化改进研究。

2 采煤机降尘装置的现状分析

永红煤矿3401 工作面采煤机原喷雾降尘装置如图1 所示。采煤机喷雾降尘总供水由一路Φ25 mm 的钢丝编织高压胶管从运输巷主干管路供水,接入到采煤机喷雾降尘装置供水总开关上。

图1 采煤机原喷雾降尘装置示意图

降尘水进入三通后分为两大部分,一部分经开关阀流入三通,经三通分为两路,分别进入左右喷水块;另一部分经比例阀进入水分配阀分为六路水。经水分配阀出来后的六路水分别为:第一路水经Φ19 mm 的钢丝编织高压胶管进入左摇臂机壳冷却,然后进入左滚筒内喷雾;第二路水经Φ19 mm 的钢丝编织高压胶管进入右摇臂机壳冷却,然后进入右滚筒内喷雾;第三路水经Φ13 mm 的钢丝编织高压胶管进入调高泵箱冷却器,然后进入左、右牵引电机相继冷却,经自制喷头泄出;第四路水经Φ13 mm 的钢丝编织高压胶管进入右切割电机冷却,然后进入右摇臂外喷雾喷头;第五路水经Φ13 mm 的钢丝编织高压胶管相继进入泵电机、左切割电机冷却,然后进入左摇臂外喷雾喷头;第六路水经Φ13 mm 的钢丝编织高压胶管相继进入变频器、变压器、流量传感器后,经自制喷头泄出[3]。

实践应用过程发现该采煤机喷雾降尘装置的内喷雾系统无法正常工作,在采煤机截割作业时仅仅依靠外喷雾系统进行降尘作业,同时发现降尘压力过低、自制喷头雾化效果差,基于以上原因采煤机作业区域内的喷雾降尘效果不佳,有必要对采煤机原喷雾降尘装置进行优化改进研究。

3 采煤机喷雾降尘装置优化改进思路分析

经检查,该采煤机喷雾降尘装置的内喷雾系统无法正常工作的原因为内喷雾系统存在水密封难题,系统水密封损坏后导致内喷雾水发生泄露,流入至摇臂内部减速箱体内,水油混合物导致减速箱齿轮轴承无法实现有效润滑,变速箱打滑顿挫,导致齿轮轴承出现损坏影响采煤机正常作业。

采煤机喷雾降尘装置内喷雾系统的水密封问题当前是一项难题,还没有有效的措施可以完全解决。本次优化改进采用提高采煤机喷雾降尘装置外喷雾压力大于8 MPa 的方案,在无法对内喷雾系统进行有效改进的情况下,又能有效降低采煤机截割作业时所产生的粉尘浓度。

4 采煤机喷雾降尘装置优化改进方案及实施

4.1 采煤机喷雾降尘装置优化改进方案

优化改进后采煤机喷雾降尘装置如图2 所示,在3401 运输巷安装两台BPW315/16 型高压喷雾泵站,向采煤机喷雾降尘装置提供大于8 MPa 的高压水源。大于8 MPa 的高压水经Φ32 mm 专用管道到达采煤机喷雾降尘装置供水总开关后,通过三通分两大水路。一大水路通过减压阀将大于8 MPa 的高压水进行降压处理,然后进入采煤机左右牵引电机、左右切割电机、泵电机、变压器、变频器内部冷却系统,对其实施冷却降温处理;另一大水路进入采煤机左切割臂及滚筒喷雾系统、采煤机中段喷雾系统、采煤机右切割臂及滚筒喷雾系统,实施喷雾降尘作业。

图2 优化改进后采煤机喷雾降尘装置示意图

4.2 关键参数确定

在提高采煤机喷雾降尘装置外喷雾压力至8 MPa条件下,必须设计好喷雾水量、喷射角度关键参数,实现对喷雾降尘区域的覆盖范围控制,实现最佳降尘效果。

根据该采煤机喷雾降尘装置的现场安装工况,外喷雾系统共设12 个高压喷嘴。采煤机左切割臂及滚筒喷雾系统设3 个喷嘴,水量15 L/min;采煤机中段喷雾系统设置6 个高压喷嘴,水量10 L/min;采煤机右切割臂及滚筒喷雾系统设3 个喷嘴,水量为15L/min。此时,外喷雾系统所需最大水量为150 L/mim。

对于采煤机各电机、变压器、变频器内部冷却系统一共设置4 个喷嘴,每个喷头在2 MPa 水压力下流量约6.6 L/min。此时,内部冷却系统则所需最大水量为26.4 L/mim。

经计算,优化改进后采煤机喷雾降尘装置中外喷雾系统和冷却系统所需最大总水量为176.4 L/min。BPW315/16 型高压喷雾泵站公称流量为315 L/min,公称压力为16 MPa,选型符合要求。

4.3 实施工艺

高压喷嘴喷雾作业,进一步控制含尘气流继续沿煤壁侧流动,在这一过程中还能够对粉尘进行湿润作业,降低采煤机从左滚筒至右滚筒段粉尘浓度。在采煤机截割作业现场,可这一过程中还能够对煤壁进行湿润,组织吸附于煤壁上的粉尘重新飞扬。为实现上述的引射分流及抑制含尘气流并净化的作用,在采煤机左切割臂及滚筒喷雾系统、采煤机中段喷雾系统、采煤机右切割臂及滚筒喷雾系统分别设3、6、3 个喷嘴,依靠这12 个高压喷嘴可以实现对作业区域全覆盖地喷射润湿降尘。

两台BPW315/16 型高压喷雾泵站安装在3401运输巷,采用Φ32 mm 专用管道将高压水输送至工作面采煤机喷雾降尘装置供水总开关。高压水经三通及水分配阀进入到各管路,具体情况如图2 所示。

5 效果分析

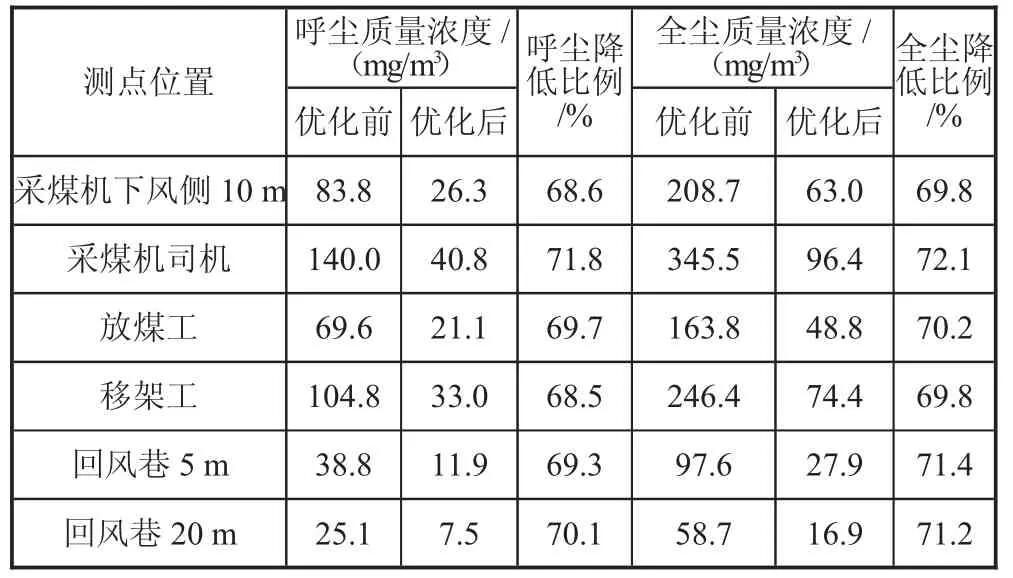

永红煤矿3401 工作面采煤机原喷雾降尘装置进行优化改进后,于2022 年2 月投入实践应用当中。采煤机喷雾降尘装置优化改进前后粉尘浓度检测对比情况如表1 所示。

表1 采煤机喷雾降尘装置优化改进前后粉尘浓度检测对比情况

从表1 数据可知,对比优化改进前,采煤机喷雾降尘装置优化改进后各测点位置的呼尘浓度降低比例达到68%~72%之间,全尘浓度降低比例达到69%~73%之间,粉尘治理效果理想,实现了预期目标。