煤矿主井井筒技术装备升级改造应用研究★

2024-01-04左明明

左明明

(中煤科工集团沈阳研究院有限公司, 辽宁 抚顺 113000)

1 工程概况

山西某矿矿井采用主、副两个立井开拓,中央并列式通风方式。主井担负矿井煤炭提升任务,井筒净直径4 m,净断面积12.56 m2;井口标高+30.3 m,卸载口标高+40.063 m,装载口标高-379.268 m;采用立井箕斗提升,提升高度426.6 m。提升机为2JK-3/30.505型单绳缠绕式提升机,配套电机采用YR450-6 型三相异步电动机(6 000 V、500 kW)。提升容器为一对5 t箕斗,提升能力为92 万t/a;副井担负矿井矸石、人员和物料等辅助提升任务,采用罐笼提升,井筒直径4.5m,净断面积14.13 m2,井口标高+30.3 m,井底车场标高-395 m,提升高度425.3 m。提升机为2JK-3.5/20 型单绳缠绕式提升机,配套电机采用YR450-64-8 三相异步电动机(6 000 V、400 kW)。提升容器为一对1 t 矿车双层单车罐笼,每次最多可提升24 人或2 辆矿车。

2 技术改造原因

山西某矿主井箕斗在提升过程中出现横向摆动较大的情况,主井罐道由煤炭工业部兖州煤矿设计院设计,罐道采用38 kg/m 重轨,布置在箕斗两侧,每个箕斗各布置2 条罐道。箕斗与罐道接触形式为滑动摩擦。这种接触形式导致钢轨罐道与箕斗滑动罐耳磨损量较大,需要每月更换箕斗滑动罐耳,定期更换主井钢轨罐道,这对矿井的正常生产造成了的影响,不利于经济效益最大化;此外,这种接触形式还导致箕斗提升过程中的噪声过大。为保证矿井安全生产,降低主井井筒装备维护成本和检修时间,发挥主井提升煤炭的最大能力,决定对主井装备进行改造。

2.1 改造技术原则

根据现代化矿井的实际运行情况和经验[1],结合矿井现有主井提升系统和装备情况,坚持技术先进、装备合理、缩短工期、减少投资、充分利用现有设施、减少井上下改造工程量、尽最大限度减少对矿井生产影响以及提高经济效益的原则,对主井装备进行升级改造。

2.2 井筒装备改造

现有主井井筒净直径为Φ4 m,井筒内布置一对断面为2 000 mm×1 086 mm 的5 t 多绳箕斗,曲轨卸载,钢轨罐道,同侧装卸载。井筒装备为钢轨罐道和5 t箕斗。因钢轨罐道直线度较大,抗弯强度较小,箕斗罐耳与钢轨罐道之间磨损严重等原因,导致箕斗运行不平稳。为解决箕斗运行稳定问题,箕斗罐耳、罐道磨损严重问题以及运行噪音问题,需对井筒罐道进行更换或改造[2-3]。

井筒罐道按其结构可分为钢丝绳罐道和刚性罐道两种,其结构形式和特点如下:

2.2.1 钢丝绳罐道

钢丝绳罐道是利用钢丝绳作提升容器运行的罐道,上端固定在井架上,相对于刚性罐道,结构简单、安装方便、节省钢材、施工期短;但罐道钢丝绳、防撞绳、防坠器制动绳对井架的荷载很大,井架的强度应相应增大,故井架需要作出相应改造;其下端在井底用重锤或液压装置拉紧,井底水窝要求较深;在进出车水平还需另设刚性罐道稳罐;启动和停车时运行速度不宜过大,这对全井提升速度有一定影响。根据《煤矿安全规程》第三百五十七条规定,若使用钢丝绳罐道,现容器与容器、容器与井壁、容器与井梁之间的间隙值均不符合要求,需要减小箕斗断面。故使用钢丝绳罐道既不能缩短工期、减少投资,又不能产生经济效益,该方案予以摒弃。

2.2.2 刚性罐道

刚性罐道常采用型钢组合罐道、方钢罐道或钢轨罐道。现代大中型矿井中多采用方钢罐道,罐道和罐道梁之间采用螺栓连接,罐道梁与井壁多采用锚杆和托架。

方钢罐道主要材料为空心方形型钢,主要用于终端载荷较大、提升速度较高的提升系统,采用螺栓固定在罐道梁上。方钢罐道侧向抗弯曲和扭转强度较大,刚性强度较大,截面系数大,可配合使用摩擦系数较小的胶轮滚动罐耳。滚动罐耳由一个端面滚轮和两个侧面滚轮组成一组围抱矩形罐道,从而保证容器的稳定运行,提高提升速度,但其安装工艺要求也较为严谨,安装难度较大,首期投入费用较多。方钢罐道不会使井架载荷加大,对井架强度影响很小;由于提升容器运行平稳,罐道与罐耳磨损较小,抗腐蚀能力强,服务年限较长,近年来国内外使用方钢罐道逐渐增多。其中,环氧树脂涂塑罐道具有耐腐蚀性强,拉强度和弯强度大,罐道的直线度、扭曲度小,抗静电能力和阻燃性能强等优点。

根据矿井提升能力和改造技术原则,主井井筒罐道采用方钢罐道。能有效提高主井箕斗运行稳定性,解决罐道与罐耳磨损较大问题。

2.3 箕斗参数确定

箕斗采用钢罐道箕斗,根据《煤矿安全规程》规定,采用钢罐道时,立井提升容器间距≥200 mm,提升容器与井壁间距≥150mm,容器与井梁间距≥150mm,容器与罐道梁间距≥40 mm,若采用原箕斗断面为2 000 mm×1 086 mm,需切割部分井梁;或将箕斗断面最小程度缩小,以达到对井梁不作改动、减小工程量的目的。考虑到防过缓冲,防撞梁高度不再改变,箕斗长度不再改变。

根据箕斗提升量及自重,选取滚轮罐耳型号为L25,滚轮直径250 mm。

3 改造方案

3.1 井筒改造

根据井筒装备布置图情况和现场实际情况,本着缩短工期、减少投资、尽最大限度减少对矿井生产影响的原则,提出改造方案。

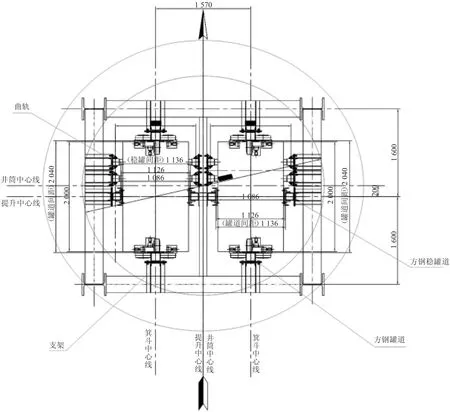

两箕斗断面不改动,为2 000 mm×1 086 mm。拆除现有钢轨罐道,每只箕斗布置两道方钢罐道,罐道规格为160 mm×160 mm×10 mm,罐道布置在箕斗正面,罐道中心线与箕斗中心线重合。在北侧利用现有梯子间梁(工字钢25b)作为罐道梁,需在南侧井壁安装用于固定罐道的托架。为满足罐道安装及规程间距要求,需要将北侧梯子间工字钢切掉部分翼缘,切割尺寸为800 mm×39 mm。考虑到井筒罐道梁的强度及刚度要求,将18 号槽钢与工字钢腹板栓接,以达到加固罐道梁的目的,改造方案井筒平面布置如图1 所示。

图1 井筒方案平面布置(单位:mm)

改造的优点:该方案对箕斗断面尺寸不作改变,同时,矿方考虑向箕斗厂家订制轻型箕斗,提煤量有所增加,提高经济效益;该方案较充分利用井筒现有设施,投资较少,能解决现在提升中存在的问题。缺点:该方案需要在井筒中切割部分梯子间用梁,增加施工难度。

设计方案,本着减少投资、减少井上下改造工程量、尽最大限度减少对矿井生产影响以及提高经济效益的原则,既能利用现有设施、减少工程量,解决现有问题,又有能提高经济效益。

3.2 井口装备改造

主井井口设有受煤仓及仓下给煤机、钢轨罐道、卸载曲轨、过卷缓冲托罐装置、防撞梁。

根据改造原则及井筒改造方案,需要拆除现有钢轨罐道,安装方钢罐道。方钢罐道规格为160 mm×160 mm×10 mm。在井口箕斗卸载位置,需要安装方钢稳罐道,用于稳定卸煤时的箕斗。稳罐道与箕斗接触方式为滑动摩擦,稳罐道长度10 m,布置于箕斗东西两侧,稳罐道中心线与箕斗中心线重合。在井口受煤仓上箕斗卸载侧位置,不再安装用于支持滚动罐耳的方钢罐道,为箕斗卸载留出空间。非卸载侧方钢罐道安装至井口防撞梁,方钢罐道与方钢稳罐道要留有足够的搭接长度。井口还安装有卸载曲轨,卸载曲轨与箕斗卸载天轮配合使箕斗闸门开闭;矿方订制箕斗时考虑新订箕斗与现有曲轨配合问题,以便井口卸载曲轨不改动,井口平面布置如图2 所示。

图2 井口平面布置(单位:mm)

现有主井井架为钢井架,整体结构不改变。需要在钢井架上安装支承架,用于支承钢罐道,必要时局部安装横梁和局部加固。对现有井架所受载荷进行核算,确保井架安全、不失稳。

3.3 井底装备改造

现有井底装备包括给煤机、定量斗、测重装置、控制系统、过放缓冲装置、防撞梁、钢轨罐道和清理撒煤设备。在井底箕斗装载位置,需要安装方钢稳罐道,用于稳定装载原煤时的箕斗。稳罐道与箕斗接触方式为滑动摩擦,稳罐道长度约10 m,布置于箕斗东西两侧,安装于井底金属支持结构上,稳罐道中心线与箕斗中心线重合。在井底装载硐室箕斗装载侧位置,不再安装用于支持滚动罐耳的方钢罐道,防止罐道阻碍原煤装载。方钢罐道安装时,需在金属支持结构布置25b 工字钢以支承箕斗北侧方钢罐道,需在南侧井壁安装托架以支承箕斗南侧方钢罐道,方钢罐道安装至井底防撞梁。设计时,确保方钢罐道与方钢稳罐道有足够的搭接长度,井底平面布置如图3 所示。

图3 井底平面布置(单位:mm)

4 结语

根据山西某矿矿井提升能力和改造技术原则,对主井井筒罐道采用方钢罐道,能有效提高主井箕斗运行稳定性,解决罐道与罐耳磨损较大问题。保证了矿井安全生产,减少了主井井筒装备维护成本和检修时间,发挥主井提升煤炭的最大能力,通过对井筒改造、井口装备升级及井底装备改造,提高了施工工艺质量,缩短了工期,降低了施工成本。