矿井多水平提升用液压折叠式补偿罐道的设计研究

2019-05-23杨波

杨 波

(霍州煤电集团 金能煤业有限公司,山西 忻州 035100)

随着采煤工艺的发展,矿井开采深度不断增加,立井多水平提升方式越来越普及。综合分析多水平提升矿井的统计数据,得出目前多水平提升存在以下两个影响矿井提升安全和提升效率的问题。

1)当提升容器通过某一中间水平时,必须减速通过罐道的交换点,否则容易因为导向限制发生提升事故。目前传统的提升方式不仅提升控制复杂、设备复杂、使用和日常维护不方便,而且提升循环周期较长,降低了矿井提升效率[1]。

2)矿井提升过程中,在竖向摩擦力和水平荷载综合作用下,井筒井壁容易发生疲劳变形,变形量达到一定程度,井壁就会发生破坏。

为有效解决上述问题,研制一套矿井多水平提升用液压折叠式补偿罐道,革新补偿罐道结构,同时实现补偿罐道与安全门等设备的有效兼容和协调工作,共同组成一套结构简单、功能齐全、操控简单、维护方便的系统化设备。该套设备可以有效改善中间水平停罐状态,确保提升容器顺利通过中间水平,同时,可以最大限度地消除因为井筒变形对罐道平行度和垂直度的负面影响,彻底改善提升容器沿罐道运行的连续性和平稳性,提高矿井提升工作的可靠性和高效性。

1 产品结构及工作原理

1.1 结构设计

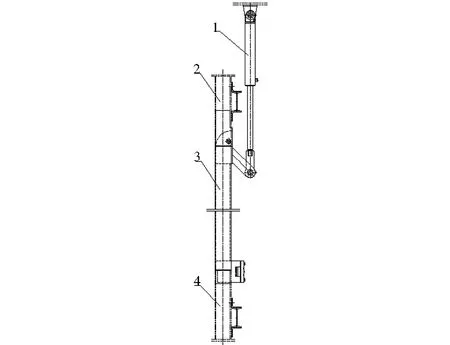

图1为矿井多水平提升用液压折叠式补偿罐道的结构示意图,补偿罐道部分主要由上部固定罐道、驱动油缸、中部活动罐道、下部固定罐道等零部件组成。上部固定罐道和下部固定罐道固定安装在井筒组合罐道上,驱动油缸固定安装在井下车场巷道顶部,驱动油缸可以带动中部活动罐道向巷道方向旋转90°。中部活动罐道闭锁时,上部固定罐道、下部固定罐道以及中部活动罐道无缝固接。中部活动罐道旋转90°打开时,可以在中间水平进行停车作业活动。在实际应用中,车场配套设备还包括液压锁(托)罐摇台、人字形安全门、液压系统以及相应的电控系统。

1-驱动油缸;2-上部固定罐道;3-中部活动罐道;4-部固定罐道图1 液压折叠式补偿罐道结构示意图Fig.1 Hydraulic folding compensation cageway structure

1.2 工作原理

当提升容器不需要在中间水平停罐时,液压补偿罐道处于关闭状态,液压补偿罐道中的上部固定罐道、下部固定罐道以及中部活动罐道无缝固接,与井筒罐道融为一体,对提升容器起导向稳罐作用,此时提升容器能够以正常的爬行速度顺利通过中间水平。

当提升容器需要在中间水平停罐进行进出矿车等作业时,提升容器到达中间水平后,配套的液压锁(托)罐摇台承接提升容器,配套的人字形安全门打开,补偿罐道的下部固定罐道与中部活动罐道解锁,中部活动罐道部分能够迅速而准确地借助液压缸向巷道方向旋转90°打开,矿车和物料可以顺利地进出提升容器,当矿车和物料进出完毕后,液压补偿罐道迅速关闭,活动段与下固定罐道迅速闭锁,提升容器可沿罐道方向继续平稳运行。

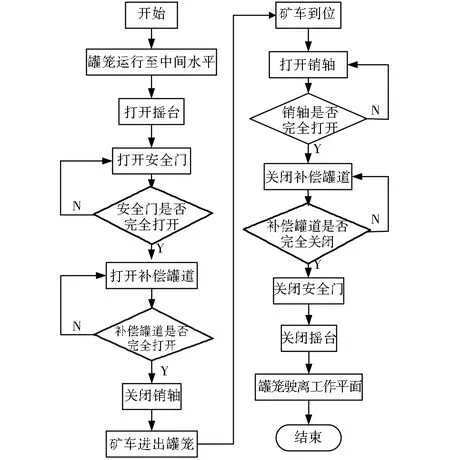

整套装置的工作原理及工作步骤如下:

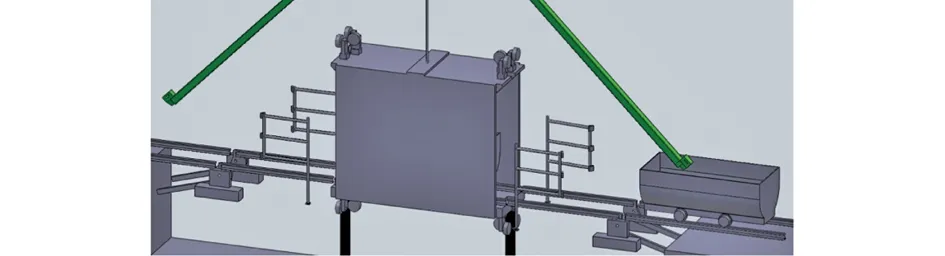

图2显示的是提升容器抵达中间水平车场的初始状态,此时提升容器已经停靠到位,补偿罐道处于闭合状态,补偿罐道与井筒内的组合罐道固接为整体,摇台处于关闭状态,安全门也处于关闭状态,矿车停靠在车场轨道上。此时,系统会自动检测各个设备的工作状态,当各设备的工作状态满足要求时,便可通过操控台控制设备的下一步动作。

图2 工作步骤一Fig.2 Step 1

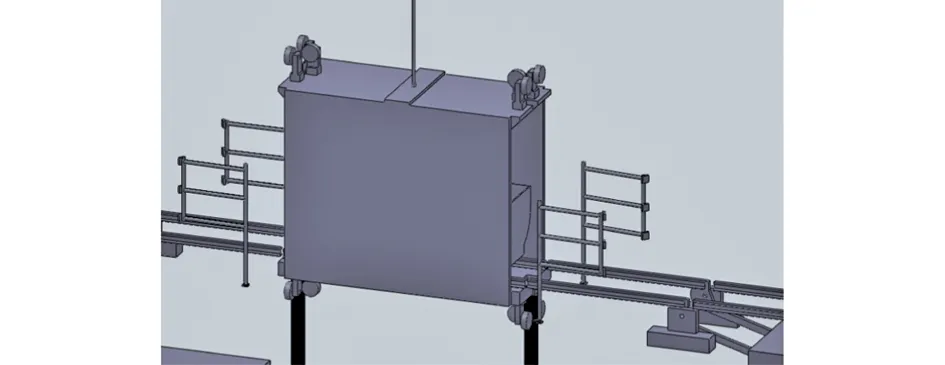

图3显示的是该套新型液压补偿罐道的中间运行状态,此时摇台已经打开实现与提升容器罐内轨道的对接,人字形安全门也已完全打开,补偿罐道中的驱动油缸带动中部活动罐道向巷道内方向旋转折叠打开,补偿罐道正处于打开过程中。

图3 工作步骤二Fig.3 Step 2

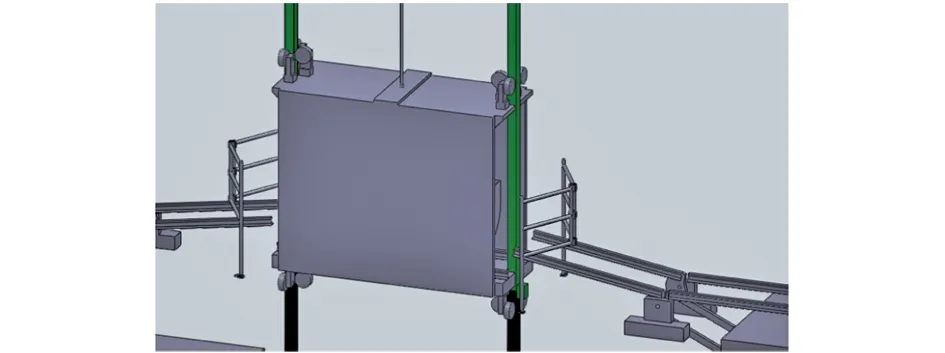

图4显示的是补偿罐道完全打开之后矿车进出提升容器的工作状态,此时液压补偿罐道已经完全打开,如果摇台、安全门、补偿罐道都显示到位,则提升容器内的矿车可以通过左侧摇台轨道驶离提升容器,车场内的矿车可以通过右侧摇台轨道驶入提升容器内,从而实现矿车在中间水平的装卸载工作。

图4 工作步骤三Fig.4 Step 3

图5表示在矿车装卸载工作结束后,补偿罐道、安全门和摇台依次关闭,待上述设备都显示关闭到位后,即可发送相应信号提示提升容器可以驶离中间水平的车场了,从而完成该套液压补偿罐道的一个工作循环。

该套液压折叠式补偿罐道工作流程图见图6,需要监测的参数有提升容器的到位信号、摇台的开到位与关到位信号、安全门的开到位与关到位信号、补偿罐道的开到位与关到位信号、销轴的开到位与关到位信号等。所有设备的工作状态都在主监控界面显示,便于实时观察和核实设备的运行情况,也便于控制设备的各个动作。

图5 工作步骤四Fig.5 Step 4

图6 液压折叠式补偿罐道工作流程图Fig.6 Work flow of the hydraulic folding compensation cageway

2 控制系统设计

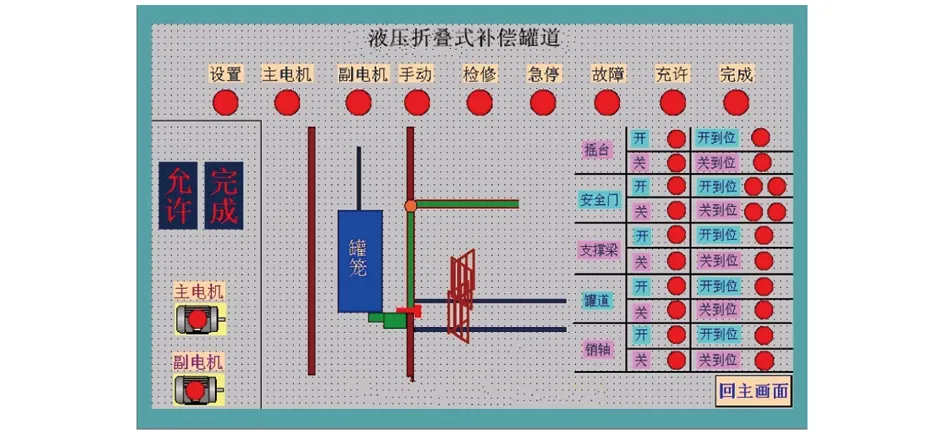

根据现场应用要求和功能要求,液压折叠式补偿罐道采用以PLC为核心的控制系统[2]。该套控制系统主要实现对左右补偿罐道和左右安全门的启闭、一二号油泵起停、系统卸荷状态的监测与控制。控制系统采用顺序控制程序设计模式,按照设定的工作流程顺序控制相关设备的自检、启动、正常运行、故障报警、状态调整等。控制系统采用触摸屏和PC工控机有机融合的人机友好界面,通过该控制界面,一方面实现了该套设备的集中自动化控制,优化了设备的操控性;另一方面,通过实时动态监测和显示各设备的运行情况,可以随时了解设备的工作状态,提升设备的可靠性,防止发生误操作[3]。该套控制系统的控制主界面见图7,控制功能齐全,控制界面简洁大方,实时动态监测和控制液压折叠式补偿罐道[4]。

图7 液压折叠式补偿罐道控制界面Fig.7 Control interface of the hydraulic folding compensation cageway

3 结束语

该套矿井多水平提升用液压折叠式补偿罐道能够有效改善立井中间水平停罐状态,实现提升容器在中间水平的平稳承接,解决了矿车掉道以及下大件、进出矿车时提升容器上下移动大的问题,同时也为提升容器安全高速通过中间水平提供了保障,切实做到了安全高效提升。与此同时,该套装置可以最大限度地消除因为井筒变形对罐道平行度和垂直度的负面影响,彻底改善提升容器沿罐道运行的连续性和平稳性,提高矿井提升工作的可靠性和高效性。该套装置全面提升了中间水平罐道的自动化控制水平,充分发挥中间水平的作用与价值,满足矿井大运量提运要求,克服原煤提运瓶颈,实现增产增效,对多水平提升矿井安全、高效生产具有重要现实意义。