采煤机截割机构工作状态的分析研究

2024-01-04候清华

候清华

(山西霍州煤电店坪煤矿智能化采煤队, 山西 吕梁 033000)

0 引言

采煤机是煤矿井下“三机”设备之一,主要用于将煤炭从煤壁上截割下来,其工作时的稳定性和可靠性直接决定了煤矿井下综采作业的安全性和经济性。采煤机在工作的过程中利用液压系统控制摇臂的升降,利用摇臂端部截割机构上的截齿来不断地剥离煤炭,由于井下地质条件复杂,在截割作业过程中会产生大量交变载荷,截割机构在交变载荷的作用下会产生抖动、变形等,严重影响了截割机构的截割稳定性和安全性。

目前采煤机截割机构在设计的过程中主要采用了经验设计的方式,对容易出现故障的位置依靠人工经验对其结构进行加强,设计可靠性差、效率低,因此本文提出采用ANASYS 仿真分析软件获取在不同工作状态下,对截割机构工作过程中的应力和应变情况进行研究,为优化截割机构、提升采煤机截割稳定性和可靠性奠定基础。

1 截割机构三维建模

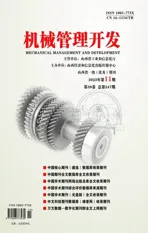

以摇臂式掘进机为依据,利用三维建模软件建立采煤机截割机构的三维模型,在建模的过程中采用1∶1 的建模比例,各零部件间的配合关系完全按照实际的配合关系执行,为了提高仿真分析的精度,建模完成后采用自由网格划分的方案对其进行网格划分,特别注意的是在采煤机摇臂、截齿移架、螺旋滚筒三个结构上需要采用正六面体网格划分方案[1]。在设置仿真分析参数时,根据实际所用的材料特性设置摇臂、截割滚筒材料弹性模量为200 GPa,其材料密度为7.8×103kg/m3;设置截割头材料弹性模量为200 GPa,其材料密度为11.8×103kg/m3。实测采煤机在截割作业时的最大截割阻力为9 371 N,其运行时的最大牵引阻力为8 821 N,进行网格划分后的采煤机截割机构模型如图1 所示。

图1 截割机构网格划分示意图

2 采煤机截割机构受力分析

采煤机在工作过程中作用在截齿上的是交变载荷,缺乏方向性,因此为了便于分析,将作用在截齿上的交变载荷分解为轴向、垂直和侧向三个部分的力,采煤机在截割作业过程中进行的是旋转运动,各个截齿上的受力作用在截割滚筒后是呈线性分布的,因此为了简化受力分析,把截齿的受力进行合成,则采煤机在工作过程中所受的截割阻力F 可表示为[2]:

式中:λ 为煤炭的脆性系数;σ 为煤炭的抗压强度;A为截齿在截割方向上的投影面积;f 为截齿的摩擦因数;γ 为采煤机截齿安装角。

采煤机在截割作业过程中的牵引阻力可表示为[3]:

采煤机截割作业过程中截齿受力的波动采用变差系数来表示,根据实际测定,取变差系数为0.04,在利用有限元进行仿真分析时候,将截割机构的受力分布到每个刀头上,根据采煤机在截割作业时的最大截割阻力为9 371 N,运行时的最大牵引阻力为8 821 N测算,分布在每个刀头节点上的最大截割阻力为12.7N,最大牵引阻力为10.7 N。

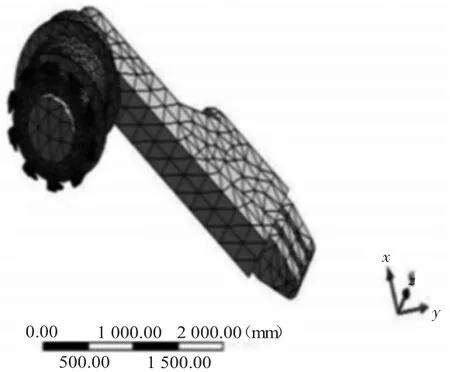

为了确保分析结果的准确性,根据采煤机的实际作业状态,在截割机构上设置了x、y、z 三个自由度限制条件,对各方面的运行情况进行限制,采煤机截割作业时的应力和应变分布如图2 所示。

图2 截割机构受力分析结果

由实际仿真分析结果可知,在受力过程中截割机构的最大变形量为0.086 mm,主要发生在截割滚筒的截割部;截割机构工作时的最大应力集中在截齿的锥形面上[4],最大应力集中为155.87 MPa,因此在进行采煤机截割机构设计时需要重点对截割部和截齿锥形面进行加强,在其他应力和应变集中较小的位置可以适当进行优化减薄,降低制造成本。

3 采煤机动态受力振型分析

采煤机截割机构在外界负载的作用下会产生一定的变形,相互配合的零件之间会产生零件之间的相互激振力及相对位移[5],因此若截割机构各个零件之间的配合关系满足设计误差则能够保证稳定工作,若下个配合关系超出了设计误差则会导致零件之间的磨损加剧、振动增大,影响采煤机作业的安全性。因此需要对采煤机在截割状态下的低阶振动频率进行分析,获取其共振频率[6],在设计时针对性地规避这些共振频率,满足截割安全性需求。

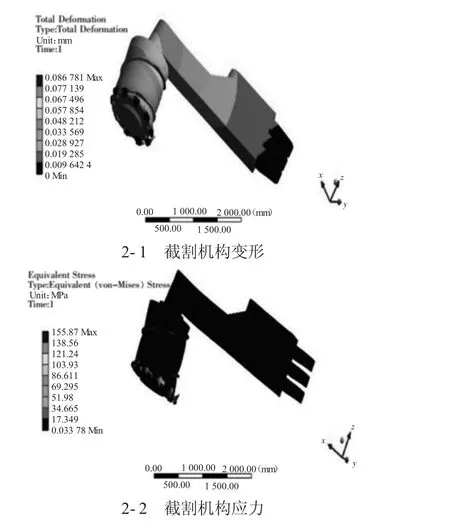

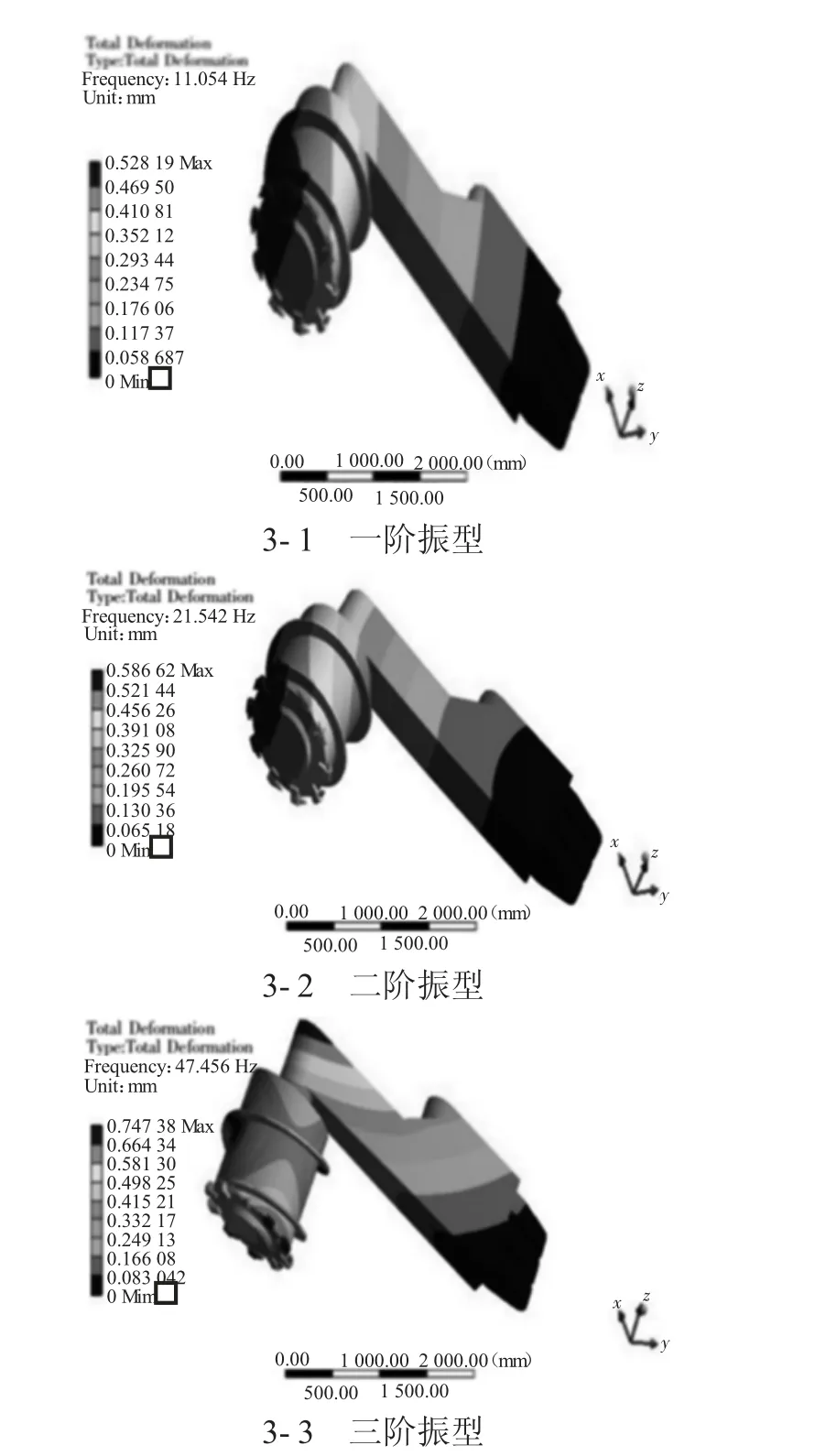

结合采煤机实际工作状态,利用ANSYS 仿真分析软件对其不同工作特性下的振动频率进行研究[7],结果如图3 所示。对仿真情况进行分析,采煤机工作时,常见的振型及固有频率[8]汇总如表1 所示。

表1 采煤机常见振型及固有频率汇总

图3 不同工作状态下的振型

根据分析结果可知,采煤机工作时不同状态下的固有频率不一样,而且其不同状态下的最大变形量位置不同,一阶振型和二阶振型情况下的最大变形量出现在截割滚筒的前端,出现变形后会影响截割效率和截割阻力,三阶振型情况下的最大变形量出现在摇臂处,若变形量过大会导致摇臂调节精度降低。

因此在设计时需要根据不同振型情况下的特性来对容易变形的区域进行加强,同时要对整机共振量进行调整,使其避开采煤机工作时的共振点,提升工作稳定性。

4 结论

1)采煤机在工作过程中作用在截齿上的是交变载荷,缺乏方向性,为了便于分析,将作用在截齿上的交变载荷分解为轴向、垂直和侧向三个部分的力,可简化分析过程,确保分析可靠性。

2)采煤机截割机构设计时需要重点对截割部和截齿锥形面进行加强,在其他应力和应变集中较小的位置可以适当进行优化减薄,降低制造成本。

3)计时需要根据不同振型情况下的特性来对容易变形的区域进行加强,同时要对整机共振量进行调整,使其避开采煤机工作时的共振点,提升工作稳定性。