基于神经网络算法的LCDs 模组强度提升研究

2024-01-04余平甲孙艳生查国平耿玉旭

余平甲,刘 巍,孙艳生,查国平,张 智,耿玉旭

(1.重庆京东方光电科技有限公司,重庆 400000;2.联想(上海)电子科技有限公司,上海 200000)

0 引 言

液晶显示面板(LCDs)作为主流显示器件,广泛应用于各种显示设备。随着终端超轻薄及超窄边框的需求,显示模组强度降低,破片风险急剧增加,因此,提升LCDs 显示模组强度,降低系统组装及市场破片已成为业界重点关注的问题。

文献[1]研究表明,显示玻璃破碎机理为玻璃缺陷位置应力集中导致裂纹萌生与扩展,并采用断裂分析技术解析起源位置、裂纹扩展、应力类型、冲击和摩擦方向等,全方位研究了玻璃断裂机理;文献[2]研究表明,显示玻璃强度主要取决于表面及边缘缺陷,并通过表面强度测试[3-4]、边缘强度测试[5-6]和冲击强度测试[7-8]表征玻璃强度;文献[9]基于神经网络算法,通过选取玻璃缺陷图像进行神经网络训练,对常见玻璃缺陷进行精确分类及识别。为提升显示玻璃基板强度,文献[10]通过四点弯曲实验,研究工艺参数对面板强度的影响;另外,文献[11]通过仿真与实验研究整机跌落中盖板玻璃刚度与显示模组受力的关系,为盖板玻璃选型提供参考。

NB(NoteBook)显示模组主要由显示玻璃基板和背光源两部分组成,目前显示模组强度研究主要集中在玻璃破片机理及优化。综合考虑模组整体设计对强度影响相关研究处于空白。因此,本文以NB 模组为研究对象,基于有限元力学仿真、单因子交叉试验及神经网络多因素分析学习,研究不同设计对强度的影响规律,确认关键影响因子,建立LCDs 模组强度预测模型,为模组强度提升提供设计指导。

1 模组强度评价及实验平台搭建

NB 模组破片主要由系统B-Cover 按压受力导致,包括系统组装及消费者日常使用场景。为真实模拟显示模组受力状态,确认LCDs 周边不同位置强度表现,搭建模组强度压力测试机台,该机台主要由测试平台、压力机、压头组成,机台上表面用于放置模组,POGO 压力机根据设置压力大小、行程轨迹、循环次数施加压力。设定初始压力值,环绕模组周边边缘压力测试一周,若未发生破片,则按照固定步长增加压力值,循环测试,直到显示模组发生破片。压力值越高表征模组抵抗外部受力能力越强,模组强度越强。模组强度压力测试设备如图1所示。

图1 模组强度压力测试设备

2 模组强度仿真研究

显示破片机理为玻璃受力导致裂纹萌生及扩展,本文通过仿真模拟模组受压时,LCD 面板内部应力大小表征模组强度。本文通过仿真建模研究模组受力过程中不同影响因子对面板应力变化规律,明确模组强度关键影响因子。

显示模组由背光和显示基板组成。其中:背光主要由背板、胶框、灯条、导光板、增亮膜及反射膜组成;显示基板主要包括液晶面板、驱动电路及偏光片。基于模组受力分析,忽略强度无关部品,如光学膜材和灯条等,力学模型主要由上下偏光片、双层玻璃基板、背板、胶框等组成,并进行不同设计下玻璃基板应力对比。

为便于计算收敛,进行以下假设:

1)弹性体假设:玻璃为脆性材料,在未超过极限载荷时,表现为理想弹塑性特征;

2)刚性体假设:圆盘压头为刚体;

3)重力假设:下压力远大于玻璃自身重量,忽略自身重量影响;

4)假设玻璃和模组制程及工艺均为稳定状态;玻璃为脆性材料,其许用最大拉应力远小于许用最大压应力,根据第一强度理论,最大拉应力为引起材料脆断破坏关键参数,本文采用玻璃抗拉应力大小表征模组强度。

基于14.0 WUXGA产品仿真的应力云图如图2所示。

图2 不同位置玻璃应力云图对比

模组相同压力条件下,模组四侧压头与玻璃边缘处产生应力集中,且TFT 玻璃抗拉应力均远大于CF 玻璃,TFT 玻璃更易达到破裂应力后出现脆性破坏。因此,后续仿真计算采用TFT 玻璃拉应力作为模组强度表征。

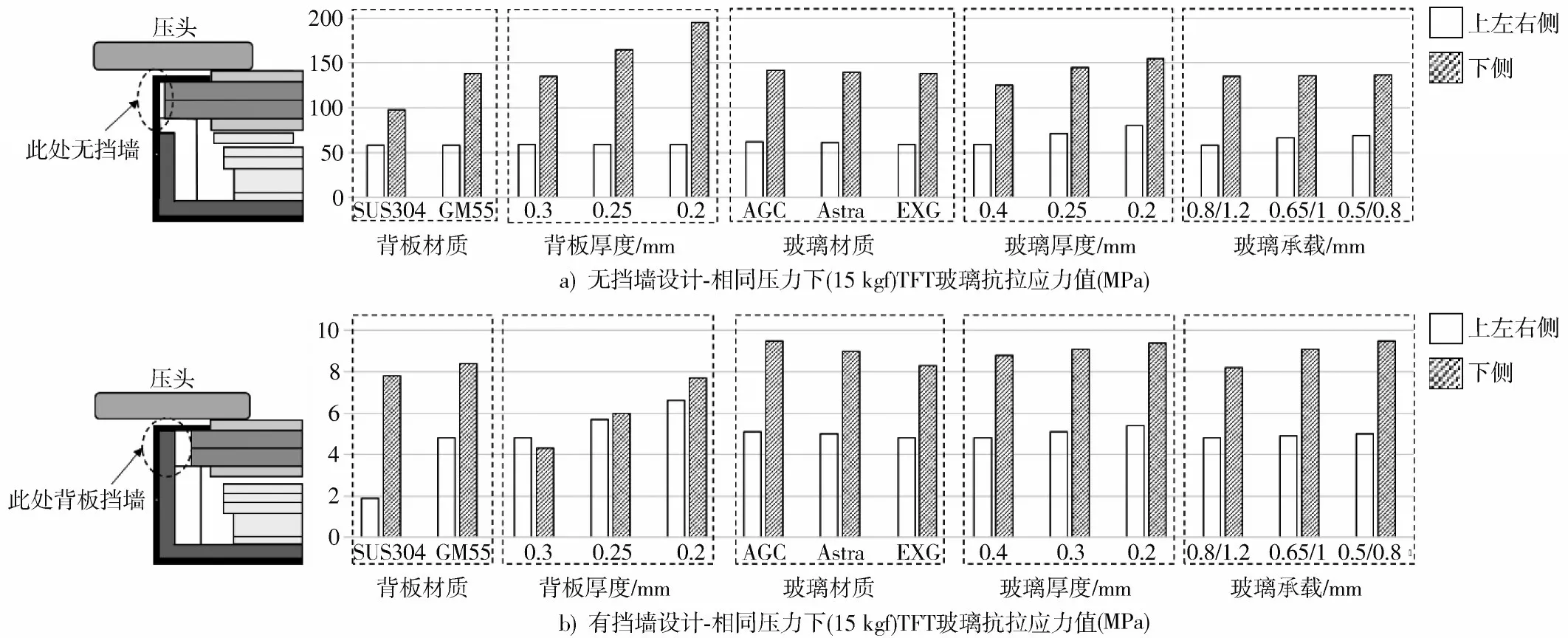

由图3 对比可知,相同条件下模组上左右侧所受应力小于下侧,主要为模组下侧两层玻璃交界处应力集中,为显示模组薄弱点,其与破片集中发生于模组下侧两层玻璃交界现象一致。无挡墙TFT玻璃所产生的拉应力远大于有挡墙,挡墙可有效保护玻璃受到外力冲击,无挡墙结构设计在外力冲击下,玻璃更易快速出现较大的应力集中,达到最大许用拉应力后出现破裂。由图3a)可知,模组无挡墙设计时,背板材质和厚度对模组上左右侧强度无明显影响,对模组下侧强度存在影响,如背板材质由GM55 换为SUS304,模组下侧强度提升约为26%;以0.2 mm GM55 背板为例,背板厚度增加0.05 mm,下侧强度分别增强约29%;关于玻璃材质对模组强度的影响,相同受力条件下,三种玻璃所产生拉应力相当,但由于最大许用应力差异AGC=194 MPa,Astra=176 MPa,EXG=162 MPa,AGC 和Astra 强度表现优于EXG;另外,模组强度与玻璃厚度成非线性正相关,如0.2 mm Astra 玻璃,厚度增加0.1 mm,上左右侧及下侧强度分别增加约为11%及14%;玻璃承载与模组强度的影响与模组位置和承载距离均存在相关性,如上左右侧玻璃承载,每增加0.15 mm,强度提升约4%,下侧玻璃承载,每增加0.2 mm,模组强度提升约3%。由图3b)可知,当有保护挡墙时,模组四侧强度与背板材质/厚度、玻璃材质/厚度、玻璃承载成非线性正比关系,且影响规律与无挡墙设计存在差异。例如,背板由0.3 mm GM55 替换为相同厚度SUS304,上左右侧和下侧强度分别增强约54%和9%,与无挡墙的提升比率不同。以0.2 mm GM55 背板为基准,背板厚度增加0.05 mm,上左右三侧和下侧强度分别增强约为15%和29%,提升效果优于无挡墙设计;基于0.2 mm Astra玻璃,玻璃厚度增加0.1 mm,上左右及下侧强度分别增加约4%及5%,同样与无挡墙设计存在差异。

图3 模组强度影响因子分析

综上,基于上述仿真对比,背板材质、厚度、玻璃材质、厚度、玻璃承载宽度及有无挡墙设计等均对模组强度存在相互耦合非线性影响。

3 模组强度实验研究

为量化不同因子对模组强度影响系数,选取14.0 WUXGA 产品作为实验平台,采用单因素交叉法研究不同背光及面板设计对模组强度的影响规律,方案如表1所示。背光变量为背板材质、厚度及结构设计,其中结构设计包括单双折、是否挡墙设计,玻璃承载宽度;面板设计主要为玻璃厚度和材质。不同条件下模组随机选取100 片进行压力测试并记录测试数据。

表1 模组强度单因素试验表

如图4所示,背板厚度一定条件下(厚度为0.3 mm),模组强度与背板材质强度呈正相关,且有挡墙设计可明显提升模组强度,提升比率与背板材质、厚度、双折等均存在耦合影响。

图4 背板和玻璃选型及设计对强度影响分析

如图4a)所示,变更背板材质,有无挡墙模组强度变化趋势相近,以有挡墙为例,0.3 mm 的SUS304 和SUS430 较同等厚度GM55 强度分别提升15%和12%;模组强度随着背板厚度增加呈非线性增加,如0.3 mm 和0.2 mm GM55 背板较0.2 mm 实测强度分别提升约62%和40%。另外,有无挡墙设计及单双折不同设计对强度提升比率存在耦合影响。背板双折设计可有效提升模组强度,但提升比率同样与是否有保护挡墙及背板材质存在相关性。例如,有/无挡墙设计时,双折较单折强度分别提升约30%和8%,因此,背板材质、厚度、单双折、是否保护挡墙设计等对模组强度存在相互耦合影响关系。

如图4b)所示,针对玻璃材质,Astra 和AGC 材质玻璃均可提升模组单体强度,以有挡墙设计为例,AGC 材质模组强度较EXG 提升14%,Astra 较EXG 强度提升10%;同时玻璃厚度对强度影响为非线性,如0.2 mm 增加至0.25 mm,强度提升40%,0.25 mm 增加至0.4 mm 时提升程度减小,只有18%。另外,Glass 承载距离与强度关系为非线性,由0.5 mm 提升至0.75 mm 时,模组强度提升较为明显,由0.75 mm增大至1.0 mm提升趋势减缓。

综上可知,有限元仿真识别的主要影响因素与实验验证相匹配,单因素对模组强度的影响为非线性正相关,且相互存在耦合影响。因此,采用交叉实验方法设定114 组实验条件,覆盖不同设计维度和单因素变量。

4 NB 模组强度神经网络预测模型

人工神经网络类似于一个构造映射关系的黑箱,根据输入的数据向量即可得到相应的输出数据,具有高度的并行性、强大的非线性、良好的容错性、杰出的全局性、优秀的自学习能力等独特的优势,已被广泛应用于参数的预测工作中[12]。

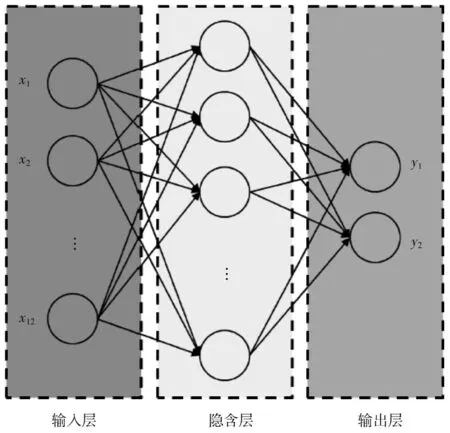

BP 神经网络属于人工神经网络算法上的主要部分,其结构包含输入层、隐含层和输出层,且隐含层具有单层与多层结构之分,各层之中均包含一定数量的节点进行数据处理与传递,并通过反向传递方式不断修正误差,最后得到理想值[13],因此,本文采用BP 神经网络对NB 模组强度进行建模。

4.1 神经网络建模

输入层设计:输入层是模型接收输入信息并传递给下一层,将NB 模组强度单因素实验中的不同参数作为输入,输入层包括12 个影响参数,即输入层有12 个输入节点,其中背光相关参数有背板材质、背板厚度、背板单双折边设计、DP 侧双层玻璃承载宽度、背板有无挡墙设计等,LCD 相关参数主要有玻璃厚度和玻璃材质。

隐含层设计:隐含层设计主要包含隐含层数及节点数设计。根据神经网络理论,一个隐含层的神经网络结构可以映射所有的连续函数,因此本文只采用一个隐含层的神经网络结构,中间节点具有数据转换功能,节点数一般大于输入层和输出层节点数和的一半,小于两者之和,本文设置隐含层节点个数为13;传递函数也称为激活函数,是BP 网络的重要组成部分,其必须是连续可靠的,常用的传递函数有S 型的对数函数logsig,返回值区间分别为(0,1);NB 模组强度随着BLU 及LCD 面板设计方案不同而变动,对样本数据规范至(0,1)区间,因此隐含层和输出层的传递函数均采用logsig 函数。

输出层设计:输出层为模型系统预测值,代表系统要实现的功能目标,也是误差确定的唯一条件。本模型输出结果为模组强度值,通过对比模组上左右侧强度Y1和DP 侧强度Y2,选择其中较小的值作为输出。

样本量及训练数据:神经网络训练样本数据的数量与其预测的准确性有很大的关系,直接影响着神经网络的泛化能力,对于多输入多输出的复杂网络尤为如此。训练样本数据量如果太少,神经网络就很难学习到样本中蕴含的全部规律,仅能发挥记忆样本数据的作用,甚至常常会学习到错误的规律,进而使网络预测值产生较大的误差。基于前文实验数据,通过不同实验条件获取不同模组强度值,组成样本14 600(146×100)组,将所有样本随机分为11 600(116×100)组训练数据和3 000(30×100)组模型校核数据。

4.2 神经网络模型构建

通过对隐含层节点数、隐含层数、激励函数和训练数据量等参数选择,建立NB 模组强度预测模型,为1 个输入层、1个隐含层、1个输出层结构,输入层节点为12个,包含NB 模组背光及LCD 面板设计方案参数,隐含层节点数为13,输出层节点数为2,且隐含层和输出层各个节点的激励函数均为logsig 函数。训练数据误差达到10%后停止训练。NB 模组强度神经网络预测模型完整拓扑结构如图5 所示。

图5 NB 模组强度神经网络模型

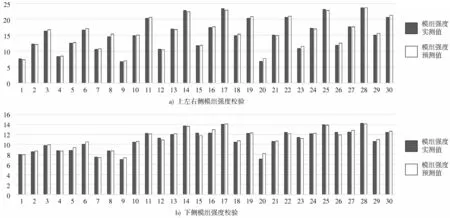

4.3 模型校验

根据NB 模组强度预测模型,可通过30 种不同设计条件下的模组强度实测平均值与预测值对比进行准确性验证。y和Y分别表示模组强度实测值和预测值,相对误差表示真实实测值与预测值之间的差异(e=,分别对比30 组神经网络预测值与实测值,由图6 可知:绝对值在1 kgf 以内,平均相对误差为2.63%,模型校验准确性可满足。

图6 实测&预测值对比

5 结 论

本文针对业界仅对玻璃单体进行强度研究提升,首次将NB 模组作为一个整体进行专项强度提升研究。通过分析NB 模组系统组装和使用场景下的破片规律,确认了模组周边强度测试方法,建立单体模组强度的评价基准;基于有限元仿真确认模组强度的影响因素,指导实验方案设计,确定模组强度的主要影响因素。最终通过神经网络算法研究单因素非线性和多因素间对模组强度的耦合影响,建立计算模组强度预测的数学模型,为模组优化设计提供借鉴。