滚筒式减速器(加载)试车方案的研究与应用

2024-01-03朱海鹏石晓虎孙万喜

朱海鹏,石晓虎,梅 雪,孙万喜

(宁夏天地奔牛实业集团有限公司,宁夏 石嘴山 753001)

0 引言

减速器作为一种较为普遍的传动装置,因其具有结构紧凑、传动平稳、传动比大以及承载能力强等优点被广泛应用于航空航天、车辆系统、风电以及矿山机械等工程领域。减速器出厂前需要进行安标试车及出厂试车,即检验减速器的各性能参数。因此,需要根据减速器的外形和实质特点设计相应的试车工装[1,2]。

1 试车试验原理

试车的目的在于通过试验,以验证减速器各性能参数是否达到设计要求,是否联接稳固和密封可靠。矿用减速器试车要求两两对拖,即试验时由驱动直流电机(主试电机)拖动主试减速器,再通过传动轴拖动陪试减速器,并与加载电机(陪试电机)相连。试验内容包括空载正、反转,额定功率的25%逐级加载至125%(超载),以及油池温度、热平衡、功率变化、振动、噪声、有无漏油、环境温度和实验时间等等,并形成试验报告。

矿用减速器的常规输出形式为内、外花键联接,对于输出形式为全滚筒结构的减速器,主要特征体现在其输出端为滚筒,无轴向联接,而要完成试车就必须将两台同型号减速器的输出端进行有效联接,以传递扭矩。

2 输出端联接方式分析

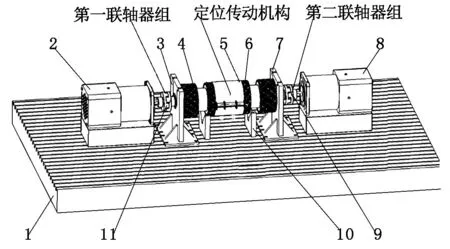

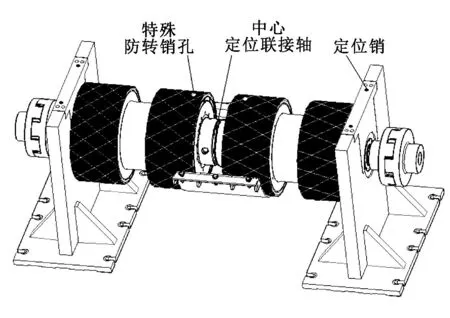

对于无轴向输出的滚筒式输出,考虑其外形及实质特点,经研究讨论,有且只能采用抱箍式联接来实现扭矩传递。同时,为保证对拖的两台减速器同轴及联接刚性,在两台减速器间增加联接定位轴(过渡配合),联接并支撑主、陪试减速器;而减速器输入端的定位则由两侧试车台架组、定位压块及销轴进行固定,起到径向防转、轴向防窜的作用。为保证组装过程的安全性,增加了辅助支撑座,既可以实时调整减速器的径向高度,又可以在组装完毕后灵活解除与减速器的接触。图1为滚筒式减速器试车布置图,由主试电机提供动力,动力传输主要由以下三部分组成:

1-试验平台;2-主试电机;3-第一试车台架组;4-主试减速器;5-半抱箍组件;6-陪试减速器;7-第二试车台架组;8-陪试电机;9-减速器半联轴器;10-辅助支撑座;11-电机半联轴器

(1) 主试减速器的输入轴穿过第一试车台架组后与主试电机的输出轴之间通过第一联轴器组联接。

(2) 定位传动机构的左、右两端分别联接主、陪试滚筒式减速器输出端。

(3) 陪试减速器的输入轴穿过第二试车台架组后与陪试电机的输出轴之间通过第二联轴器组联接。

通过综合分析,该装置能够较好地支持滚筒式减速器的出厂试车作业。

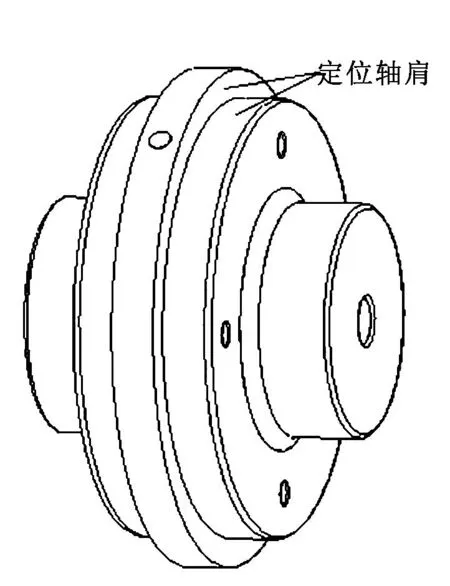

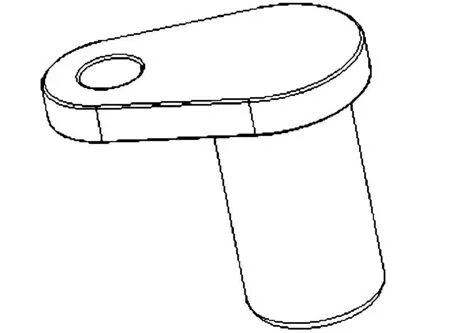

其中,图1中的定位传动机构由中心定位联接轴(见图2)、一对半抱箍及连接紧固件组成,所述定位联接轴的两端分别联接主、陪试减速器固定端,抱箍为半圆筒型结构,其内径与主、陪试减速器的输出端外径(胶层厚10 mm)相同,两个半抱箍上下相对设置,抱箍两侧分别用三组螺栓、螺母及弹垫固定,完成主、陪试减速器间的联接。

图2 中心定位联接轴

3 组装及试验

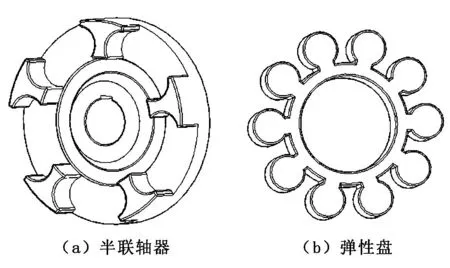

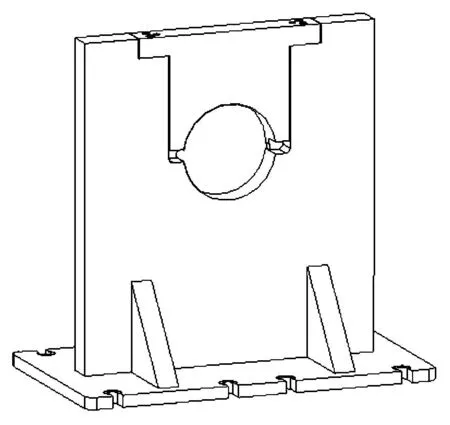

组装过程:按图1所示进行组装,在试车试验平台上依次同轴布置好主、陪试电机(功率均为400 kW)以及第一、二试车台架组,均暂时不固定。在合适位置固定主试电机,联接相应电机半联轴器及弹性盘(见图3),将减速器半联轴器组装在主试减速器输入轴上,平稳起吊该减速器,使其输入端定位销嵌入到第一试车台架组(见图4)相应位置上,用4个紧固螺栓和2个圆锥销组装定位压块(见图5),另一端由辅助支撑座支撑(仅安装阶段支撑时用),并组装中心定位联接轴,组装完成后,保证电机输出轴与减速器输入轴的同轴度≤0.05 mm,紧固主试电机、第一试车台架组与试验平台的连接螺栓,以上组装过程由天车辅助。

图3 半联轴器及弹性盘

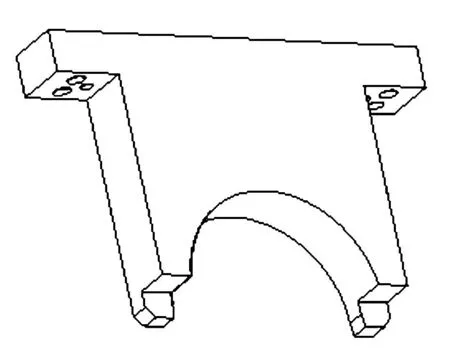

图4 第一(二)试车台架组

图5 定位压块

同理,顺序组装第二台减速器,调整组装间隙,组装上、下抱箍,用螺栓、螺母各3件连接紧固上下抱箍,此时将未固定的第二试车台架组紧固在试验平台上。完成以上组装工序,再分别组装半联轴器、紧固陪试电机、第二试车台架组与试验平台的连接螺栓,以上组装过程全程由天车辅助,然后,将辅助支撑座分别从两个减速器的空档处取出。最后检查各组装定位情况,合适后,接通电源,开始试车,并记录试验数据。

空载正、反转各15 min,正转每隔5 min加载额定功率的25%,运行4 h,噪声、振动等均正常,但随着试车过程的进行,油温不断上升,当功率加载至额定功率的125%时,输出端橡胶层有脱落、滑移现象(见图6)。分析原因为未能充分考虑油温对输出端滚筒橡胶层粘结剂的影响,导致橡胶层与外滚筒间的粘结剂热熔,抱箍结构与橡胶层的摩擦力不足以提供足够扭矩以达到试车目的[3]。为解决出现的问题,需对工装结构改进优化。

4 解决方案及措施

由于过载时温度较高,为保护橡胶层且更好地联接输出端并传递扭矩,在半抱箍的上、下母线上各布置防转定位销,以提供足够扭矩。

设传动效率η=1,减速器输出外壁做匀速运动。选用销轴直径为d,材质为40Cr,许用剪应力[τ]为211.1 MPa,销轴的剪切强度应满足的条件为:

(1)

其中:F为销轴所受的切向力,计算公式为:

(2)

其中:m为滚筒总质量,取1 430 kg;v为滚筒表面线速度,取1.52 m/s;R为滚筒半径,取340 mm。

由式(1)、式(2)计算可得,d=7.6 mm,结合减速器的自重以及减速器试车时启停加载所受力不同,最终选择d为26 mm的定位销。

同样,按“组装及试验”中组装过程组装,在抱箍上、下母线位置分别布置直径为24 mm特殊定位防转销2件(见图7),径向连接抱箍、橡胶层及减速器外壳,再将防转销用M10的螺钉固定在半抱箍上(见图8)。

图7 特殊定位防转销

图8 滚筒式减速器试车装置的结构图

5 结语

本文介绍了自行研发制造的输出形式为全滚筒结构减速器试车方案的提出、评审、论证、试验,并顺利完成了(加载)试车验证,试验结果表明,减速器各项运行参数及密封性能均达到试车要求。该产品不仅拓宽了公司减速器业务板块,同时为客户提供了最优解决方案。目前用户使用情况良好。