基于CAE与试验对标方法的汽车车轮研究

2024-01-03邱祖峰罗茶根舒华英

邱祖峰,罗茶根,舒华英

(1.江铃汽车股份有限公司,江西 南昌 330001;2.南昌智能新能源汽车研究院,江西 南昌 330001;3.江西制造职业技术学院,江西 南昌 330001)

0 引言

轮辋是车辆上一个高速转动的运动部件,其主要承载整个车辆、乘客和货物,并将车辆驱动力施加于路面,实现车辆的运动,其对车辆的行驶安全性、平顺性和乘员舒适性有重要影响,其刚度、强度、疲劳耐久性等特性将直接影响行驶系统的工作状态和使用寿命[1,2]。针对轮辋的安全可靠设计,国家制定了相关行业标准,主要包括径向滚动疲劳试验和弯曲疲劳试验。为了提高车轮的设计精度、缩短车轮产品的设计周期,本文以轻卡后轮辋为研究对象,基于有限元方法和试验方法,通过模态特性验证有限元模型的准确性,研究其径向滚动疲劳和弯曲疲劳特性,本文仅以径向疲劳为例。

1 车轮有限元模型对标

1.1 建立有限元模型

基于轻量化的趋势,对该车轮辋进行了轻量化设计,即将轮辐设计成变截面厚度,轮缘设计成等厚度。将轮辋3D数据导入Hypermesh 前处理软件中,轮辐采用CTETRA四面体二级单元,轮缘采用CHEXA六面体单元,建立的轮辋有限元模型如图1所示。其中单元网格平均尺寸为3 mm,螺栓连接采用RBE2-Bar-RBE2单元来模拟。轮辋的材料牌号为B590CL,其弹性模量为2.1×105MPa,泊松比为0.3,密度为7.8×10-9t/mm3,最小抗拉强度为590 MPa。

图1 汽车轮辋有限元模型

1.2 轮辋的模态有限元分析结果

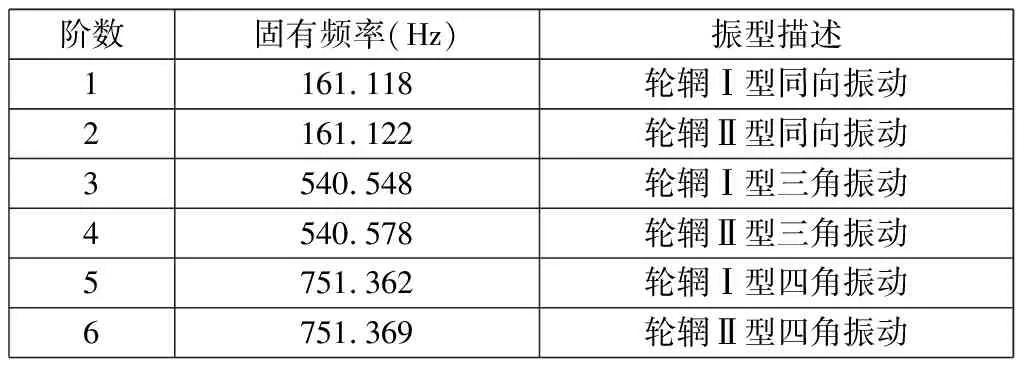

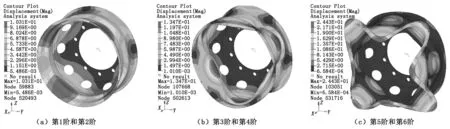

本文的轮辋各阶模态频率值提取方法采用Lanczos计算方法。其中低阶频率的模态等效质量系数占比大,所以只提取轮辋的前6阶自由模态用于模型的对标研究。用有限元法得到的轮辋前6阶固有频率如表1所示,其振型图如图2所示。由分析结果发现,1阶和2阶、3阶和4阶、5阶和6阶的频率值都非常接近,并且振型相似,只是振动的方向不同,这是计算出来的重根值。

表1 汽车轮辋的模态分析结果

图2 轮辋各阶模态振型图

1.3 轮辋模态试验

为了对标轮辋有限元模型的准确性,现需对该轮辋进行锤击试验方法测试,基于采集的脉冲响应信号进行自谱分析,识别并获得结构体系的固有频率。表2为试验结果与CAE分析结果的对比。由表2可以看出,CAE结果与试验结果的误差均在5%以内,验证了所建立的CAE模型具有较高的准确性和可靠性。

表2 CAE结果与试验结果对比

2 车轮径向静强度分析

2.1 径向疲劳试验简介

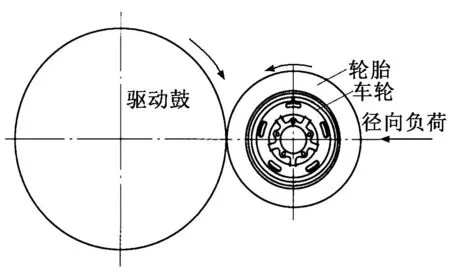

GB/T5909—2009中的径向疲劳试验是考察车辆在生命周期里的滚动受力寿命,该试验按照车轮装于车辆上的实际情况将车轮固定在试验台上,通过一个旋转的驱动鼓对车轮施加一过轮心的径向载荷,模拟车轮在行车中承受滚动垂向负载,要求车轮在试验径向载荷下经历一定循环后不得出现裂纹等失效形式[3],图3为台架试验系统结构示意图。

图3 台架试验系统结构示意图

根据GB/T5909—2009,轮辋受到的径向疲劳试验载荷F(N)计算公式如下:

F=FvK.

(1)

其中:Fv为车轮上最大垂直静负荷或车轮的额定负荷,N;K为强化试验系数。

在本次分析中K值取2.2,Fv为16 591.8 N,根据K值对应的满足车轮径向疲劳试验要求的最低循环次数为50万次,以此作为本次车轮径向疲劳寿命分析的评判标准。

2.2 有限元模型的边界条件及载荷

试验中轮辋的受力分为两部分:一部分为轮胎的胎压;另外一部分为由驱动鼓传递的径向力。其中胎压力均匀作用于轮辋上,具有完全周期对称性,其作用于轮辋的合力几乎为零,所以分析中忽略该载荷影响。

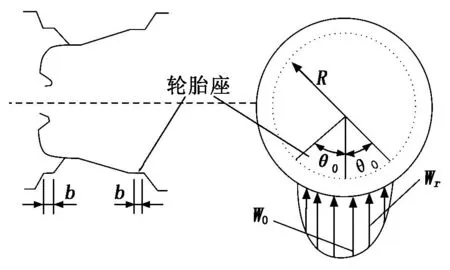

根据径向疲劳试验的实际安装情况,有限元分析的边界条件设置如下:约束车轮安装孔周边单元节点的6个方向自由度,径向疲劳试验中的径向力通过在轮胎与轮毂胎座接触部位施加均布载荷来实现,径向载荷近似余弦曲线规律分布于轮毂胎座与轮胎接触部位左右各30°~40°范围内[4]。其中最大径向分布载荷W0和随角度θ变化的径向分布载荷Wr计算公式由参考文献[5]确认如下:

(2)

(3)

其中:b为轮胎座受力宽度;R为轮胎座半径。

根据本次所分析钢车轮的径向试验载荷Fv=16 591.8 N,θ0=36°,轮胎座半径R=202 mm,轮胎座受力宽度b=16 mm,可得最大径向分布力W0=6.417 MPa,相关参数说明如图4所示。

图4 车轮载荷分布及几何尺寸示意图

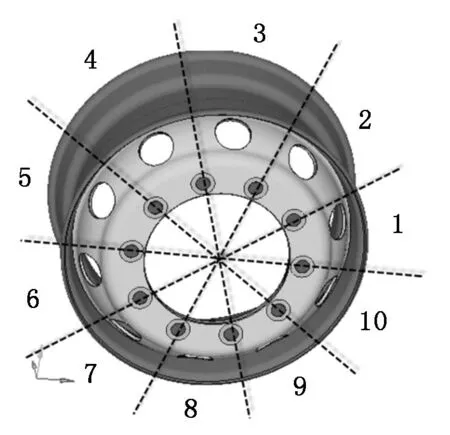

图5为有限元模型加载分区,将轮心10个螺栓安装孔通过刚性单元耦合在一起,并约束1~6自由度。同时对轮辋每旋转36°建立如图4所示的余弦分布载荷,分别建立10个分析工况。对图5所示轮辋模型在第3区加载径向载荷进行静力学分析。

图5 轮辋有限元模型加载分区

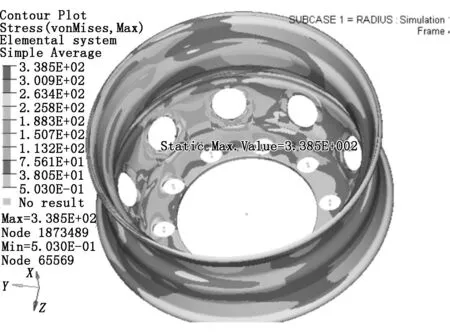

2.3 静力强度分析结果

本文采用Abaqus求解器,总共建立10个分析工况,形成分布的圆周加载;每个工况均继承上个工况的分析结果,用静力分析方法模拟径向载荷旋转一周,得到10个结果序列,图6为在3区加载时的应力云图。从分析结果可以发现,排除螺栓孔周围约束单元,应力集中区域发生在轮辐的减重孔边缘,最大值为338.5 MPa。由于轮辋结构具有对称性,所以各个工况计算结果最大应力值相当,应力集中区域均发生在轮辐的减重孔边缘。

图6 在3区加载时轮辋应力分布云图

3 轮辋径向疲劳分析[6]

3.1 线性损伤累积理论

本文采用线性损伤累积理论,即在循环载荷作用下,疲劳损伤可线性累积,且各应力独立且不相关。当累积量达到临界值时,构件将发生疲劳失效。

每一个循环载荷造成的损伤为:

(4)

其中:N为当前载荷等级S对应的疲劳寿命。

在等幅载荷下共经历n次循环载荷造成的损伤为:

(5)

若构件受到k个变幅载荷的作用,各荷载等级下的累积损伤D为:

(6)

其中:ni为第i阶段荷载水平下对应的循环次数;Ni为第i阶段荷载水平下对应的疲劳寿命。

当累积损伤达到临界点时,结构件就会失效。在实际工程中,通常采用线性疲劳累积Miner理论来分析疲劳问题,其基本思想是:在荷载作用下,如果结构件所吸收的能量达到上限,就会发生疲劳破坏。

3.2 轮辋疲劳分析

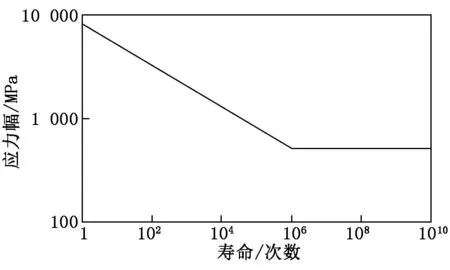

将以上车轮10个工况下静强度分析的应力结果导入N_code疲劳软件,获取轮辋的应力分布场。基于软件的S-N求解模块,将10个工况的应力结果叠加0~1的动态单位幅值载荷,对其进行疲劳寿命预测分析,其材料B590CL的S-N曲线如图7所示。

图7 B590CL的S-N曲线

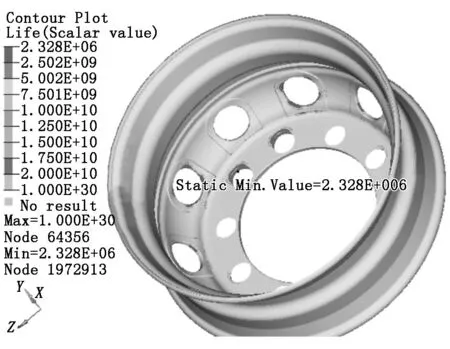

图8为轮辋疲劳寿命分布云图。从中可以看出,最弱的位置位于与车轮的刚性连接螺栓孔处,其最小寿命为2.328×106次,满足设计要求。

图8 轮辋疲劳寿命分布云图

4 结论

本文采用有限元法对汽车轮辋进行了模态分析。CAE结果与试验结果误差在5%以内,验证了CAE模型具有较高的准确性和可靠性。基于验证好的有限元模型,根据国家相关行业标准规定,对该轮辋进行静强度分析,最大应力位于轮辐减重孔边缘处,最大应力值为338.5 MPa。根据强度分析结果,进行疲劳寿命预测分析,轮辋最小寿命为2.328×106次,满足设计要求寿命。该研究方法可以提高设计效率和准确性,缩短开发周期,为同类产品的设计开发提供了一套系统的方法和参考。