抬车方法对车体强度影响的试验研究

2024-01-03李春超张培胜

李春超,张培胜

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 引言

列车在行进过程中车体承受着相当复杂的载荷状况,为对车体进行强度评估,首先要开展车体静强度试验,确定其强度工况及载荷。车体试验标准主要有欧洲标准EN12663-1:2010+A1:2014《铁路应用—铁道车辆车体结构要求》(简称EN12663-1标准)[1]、日本标准JIS E 7105:2006《铁道车辆车体结构静强度试验方法》(简称JIS E 7105标准)[2]和我国行业标准TB/T3550.1-2019《机车车辆强度设计及试验鉴定规范 车体 第1部分:客车车体》(简称TB/T3550.1-2019标准)[3]。针对抬车作业载荷(车辆在新造、维护乃至救援工况中,需要在车辆指定位置对其进行抬升或顶升)这3个标准对此均有所考虑,在TB/T3550.1-2019标准中明确规定了顶车试验方法,即在四个抬车位将车体顶起,使车体与转向架离开一定距离,呈四点近似水平支撑状态,缓慢将一个支撑降下,使车体呈三点支撑状态,此标准未考虑转向架载荷。JIS E 7105标准中提及在抬车作业中四处千斤顶不同步导致的三点支撑状态,此时车体为空载状态,未明确是否考虑转向架载荷。EN12663-1标准同样考虑四点支撑情况,不同之处在于其既要求了车体载重状态,又增加了两端转向架载荷,相较于前两个标准,要求更为严格。

EN12663-1标准中对于抬车试验(位移支撑起重工况)的具体要求为:当其中一个抬车位支撑点发生垂向位移,偏离其他三个支撑点平面时,发生垂向位移的支撑点与其他三个支撑点的垂向位移差应为10 mm。此时车体所承受的垂向载荷为1.1倍的车体整备重量叠加1.1倍的转向架重量(其中整备重量指完全装配好的车体重量)。标准中对于发生垂向位移的抬车位支撑点相对于其他三个支撑点是上升10 mm还是下降10 mm并没有明确规定。在常规试验操作时,为了提高试验效率,降低操作难度,习惯采取上升10 mm的方法,但是两种方法对于车体强度评估的具体影响还没有深入研究。本文以EN12663-1标准为试验依据,选取铝合金地铁为研究对象,分别在抬车试验时采取上升和下降的方式进行试验,分析两种试验方法的数据差异,并利用HyperWorks同步仿真进行验证。

1 试验车体

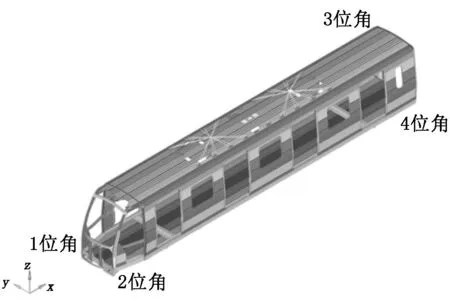

地铁列车头车车体采用大型中空铝合金挤压型材组焊成筒形整车承载结构,车体由底架、车顶、侧墙、端墙和司机室焊接而成,侧墙板采用EN AW-6005A-T6中空挤压型材,其屈服极限为200 MPa。使用HyperWorks软件20 mm左右的Shell单元离散车体结构,车体有限元模型如图1所示,包括167.9万个单元和149.9万个节点。图1中,X轴、Y轴和Z轴分别表示车体纵向、横向和垂向。

图1 车体有限元模型

2 试验方法

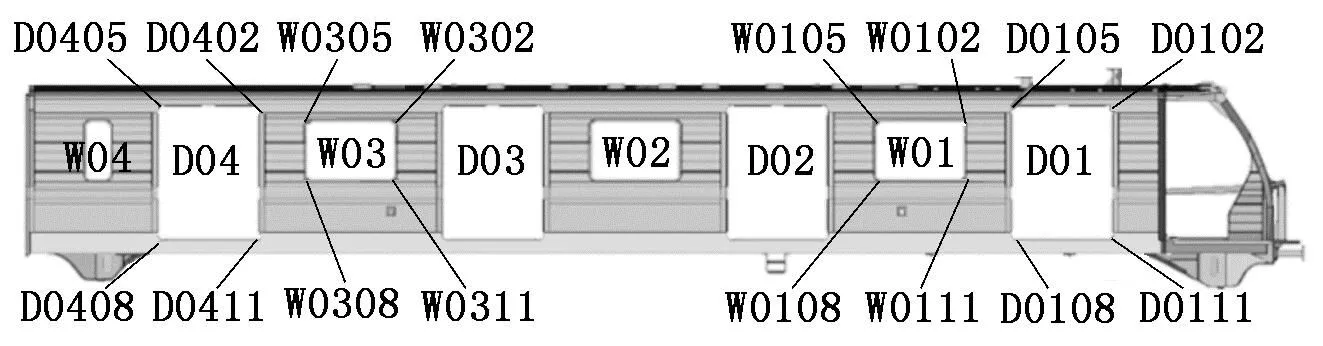

在试验车体窗角及门角区域布置电阻应变计BE120-5AA/120 Ω,具体布置见图2。

图2 试验测点布置

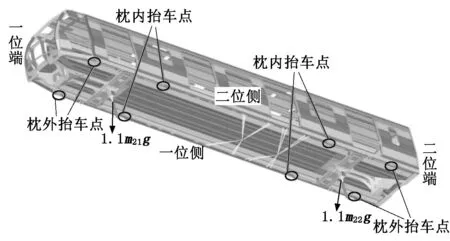

车顶和车下设备采用工装施加于设备重心,其余质量采用砝码均布于地板上,使车体总质量等于1.1倍的车体整备质量。车体支撑在四个空气弹簧处,处于水平支撑状态,在枕梁端部分别放置垂向位移计,测试车体在抬车过程中的上升量。

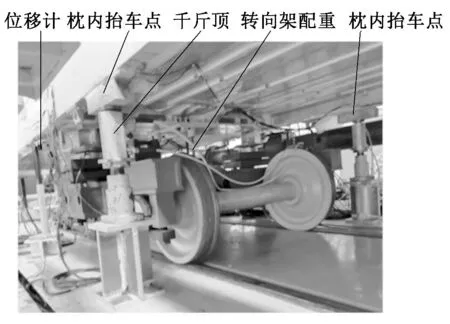

试验时,分别在枕内/枕外4个抬车位支撑点用千斤顶将车体抬起,在一位端和二位端转向架区域分别逐步施加1.1倍的转向架质量(m21、m22分别为一位端、二位端转向架的质量),载荷施加位置具体见图3,缓慢上升/下降其中一个支承点10 mm,采集数据后卸掉转向架载荷,落下千斤顶,恢复到原来的支承状态。抬车试验现场照片如图4所示。

图3 转向架载荷施加示意图

图4 抬车试验现场照片

根据抬车位支撑点升降位置的不同,试验工况分为枕内1位角升、枕内3位角升、枕内1位角降、枕内3位角降、枕外1位角升、枕外3位角升、枕外1位角降、枕外3位角降。

3 试验数据分析

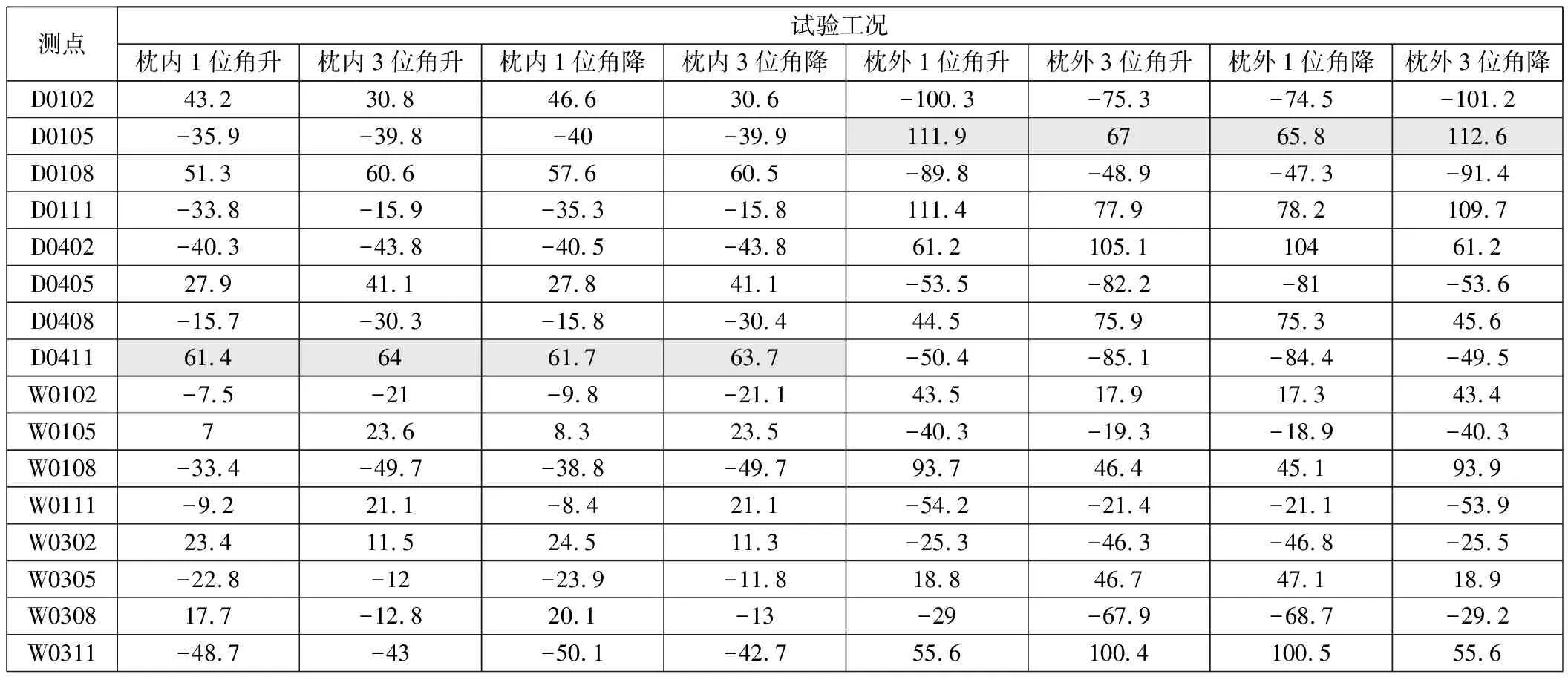

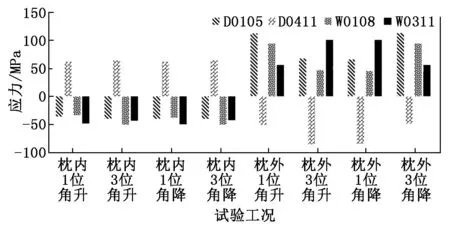

表1为门角和窗角测点的应力值,典型测点的应力值分析如图5所示。

表1 门角和窗角各测点应力值 MPa

图5 典型测点的应力分析

由表1可知:在枕内抬车位处将车体顶起时,D0411测点的应力值最大,1位角上升应力值为61.4 MPa,1位角下降应力值为61.7 MPa,3位角上升应力值为64 MPa,3角位下降应力值为63.7 MPa; 在枕外抬车位处将车体顶起时,D0105测点的应力值最大,1位角上升应力值为111.9 MPa,1位角下降应力值为65.8 MPa,3位角上升应力值为67 MPa,3位角下降应力值为112.6 MPa。由此发现,在枕内或枕外将车体顶起时,缓慢上升或下降其中一个支承点,测点应力值变化规律一致。

4 仿真分析

利用HyperWorks软件仿真分析了抬车方法对车体强度的影响,载荷施加与试验时一致。仿真结果为:枕内1位角升时,D0411测点的应力值为58.4 MPa,1位角下降时D0411测点的应力值为57.2 MPa;枕外1位角上升时,D0105测点的应力值为99.6 MPa,1位角下降时D0105测点的应力值为59.7 MPa;枕外3位角上升时,D0105测点应力值为58.5 MPa,3位角下降时,D0105测点应力值为106.7 MPa。

比对分析仿真和试验数据,发现二者存在一定偏差,但数据变化规律一致,验证了试验数据的可靠性。

5 结论

经过仿真和试验数据对比分析,发现在枕内抬车位进行位置支撑起重抬车试验时,对其中一个抬车支撑点进行上升10 mm或下降10 mm时,对车体强度试验数据无明显影响;在枕外抬车位进行试验时,其中一个抬车支撑点上升和车体同一侧的另一个支撑点下降的效果是一样的,试验方法不同对车体强度无影响。通过以上数据分析,可以推断出在进行位移支撑起重抬车试验时,可以只选择车体一端或一侧的两个抬车支撑点进行试验即可,不必在四个点位全部进行,可以节省试验时间,提高试验效率,尤其在车体同时配置枕内和枕外抬车位时,可以大大降低试验人员的工作量。