起落架连接区地面静力试验支持夹具设计方法研究与应用

2024-01-03张园丽

张园丽

(中国飞机强度研究所 强度与结构完整性全国重点实验室,陕西 西安 710065)

1 引 言

飞机结构强度地面试验工作是在实验室通过科学合理的手段来模拟飞机在使用中的受载情况,对飞机结构强度进行考核,验证飞机结构强度是否符合设计指标及是否满足规范和标准的要求。由于边界支持条件对试验结果影响很大,试验件边界条件的模拟和支持夹具是飞机结构强度地面试验的关键。国内对试验数据的质量要求愈来愈高,对试验件的边界条件模拟和支持夹具设计也提出了更高的要求。

试验件的边界支持不可能与其在飞机上的连接情况一致,可采取工程简化方案实现,或者采取有限元分析的方法对边界支持的模拟状态进行判断。本文以某型飞机的起落架连接区地面静力试验为例,针对前起落架舱的部分传力结构,设计两种支持夹具,分析其强度及稳定性。

2 试验介绍

2.1 试验件

试验件为前起落架舱,由前起舱前后端框和前起舱侧壁、前起舱上壁及相关加强组件构成。前起舱侧壁布置主交点接头和前交点接头,分别与前起落架主交点和前撑杆交点相连。

飞机的起落架通常固定在起落架舱内。起落架支柱、作动筒、撑杆上的力和力矩通过前起落架舱两侧腹板传递到两端的机身加强框上,故起落架舱的两侧腹板需承受起落架传递来的冲击载荷,并将载荷扩散到机身中去。

2.2 试验目的

前起落架连接区地面静力试验主要研究前起落架舱侧壁主交点区域的应力分布、传载形式和承载能力,验证侧壁强度的计算方法是否合理。

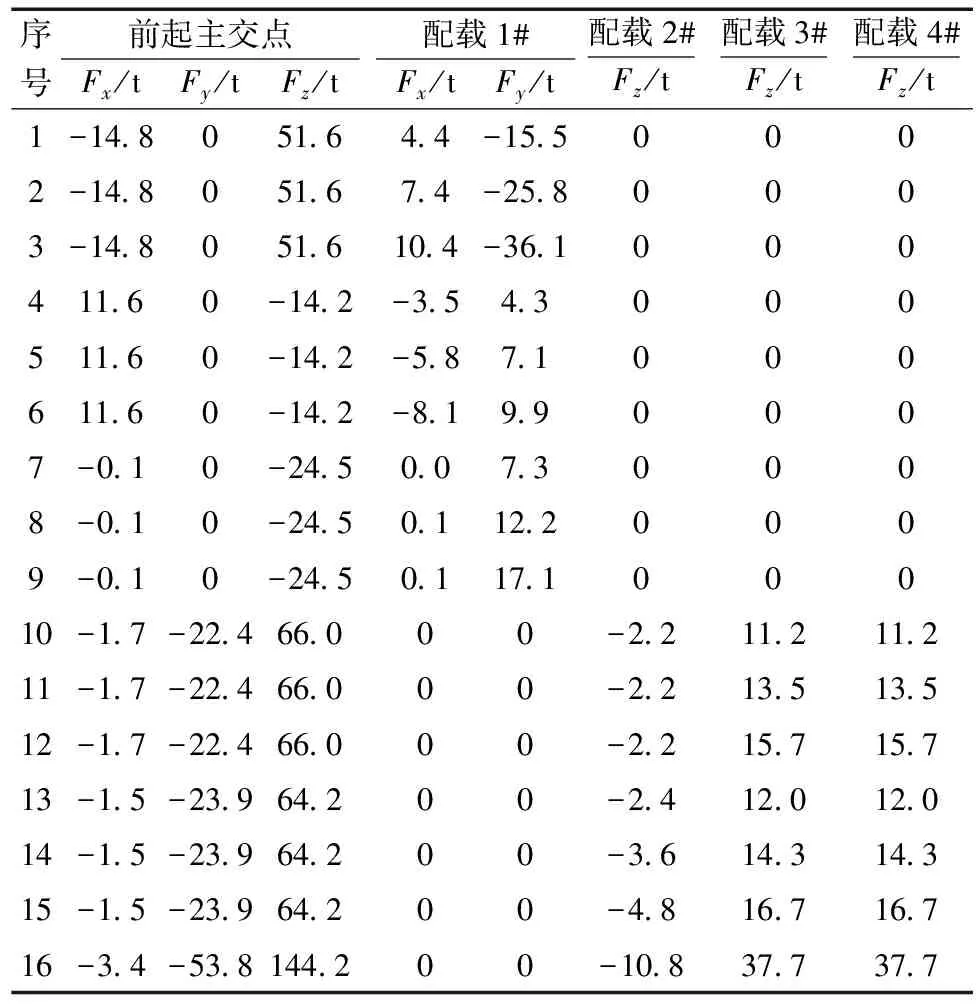

3 试验支持

在试验件侧壁两边设置过渡段,模拟机身加强框与试验件铆接,避免夹具刚度过强干涉起落架载荷在侧壁的传递,同时在过渡段两侧安装约束盒段。为了准确计算侧壁主交点处的垂向、侧向及扭转刚度,应尽可能地加强约束盒段的刚度,减少对测量数据的干扰。试验件上的载荷见表1。

表1 试验件上的载荷

根据试验件的结构状态、加载形式及试验支持的约束要求,设计两种支持方式:一种为前端固支、后端侧向约束;一种为前、后端固支约束。

3.1 前端固支、后端侧向约束

将试验件的前端框与前端约束盒段用56个Φ10的螺栓固定,用12个Φ36的螺栓将前端约束盒段固定在两个立柱顶端,立柱固定在厂房地轨上,对前端约束盒段进行垂向约束。再使用4个4.5m立柱与约束盒段的航向、侧向接头进行约束,使用若干个专用滚轮顶压在后端框的侧壁隔板上,再将滚轮安装于垂向滑轨。

3.2 前、后端固支约束

将试验件的前端框与前端约束盒段用56个Φ10的螺栓固定,后端框与后端约束盒段用116个Φ10的螺栓固定,再将前、后端约束盒段分别固定在4个立柱顶端,对其进行垂向约束,再使用立柱对前、后端约束盒段的侧向、航向接头进行约束。

4 仿真分析及应用

4.1 前端固支、后端侧向约束仿真分析

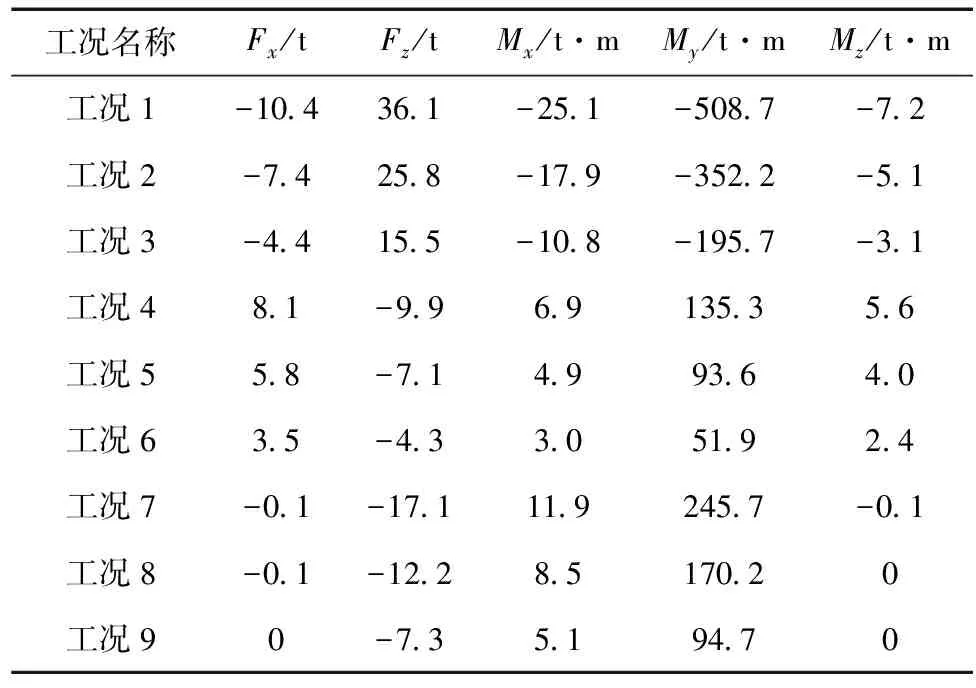

工况1~9采用的是前端固支、后端侧向约束,各工况均没有侧向载荷,故无需对后端框侧向约束部分进行强度校核。对采用前端框固支约束的9个工况进行载荷处理,计算出每个工况中前端框约束盒段的载荷,见表2。

表2 前端框约束盒段的受载情况

计算后可知,工况1的受载最为严重。采用CATIA有限元分析模块对前端框固支支持进行建模和分析,约束垂向约束立柱和航向约束立柱的底面,在前端框约束盒段与试验件对接的56个Φ10的螺栓孔上施加工况1的载荷,计算结果如图1、图2所示。

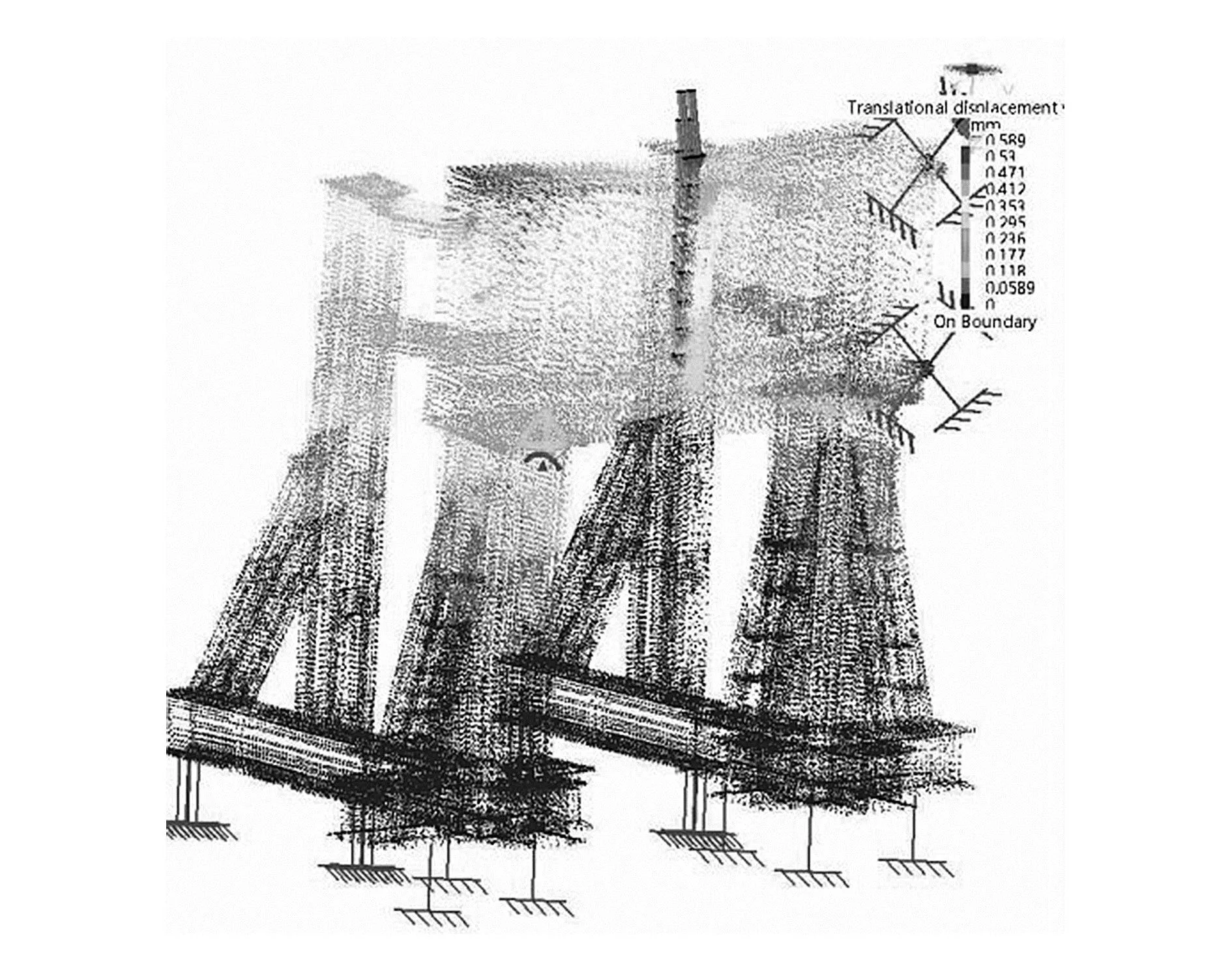

图1 工况1的前端框固支支持的位移云图

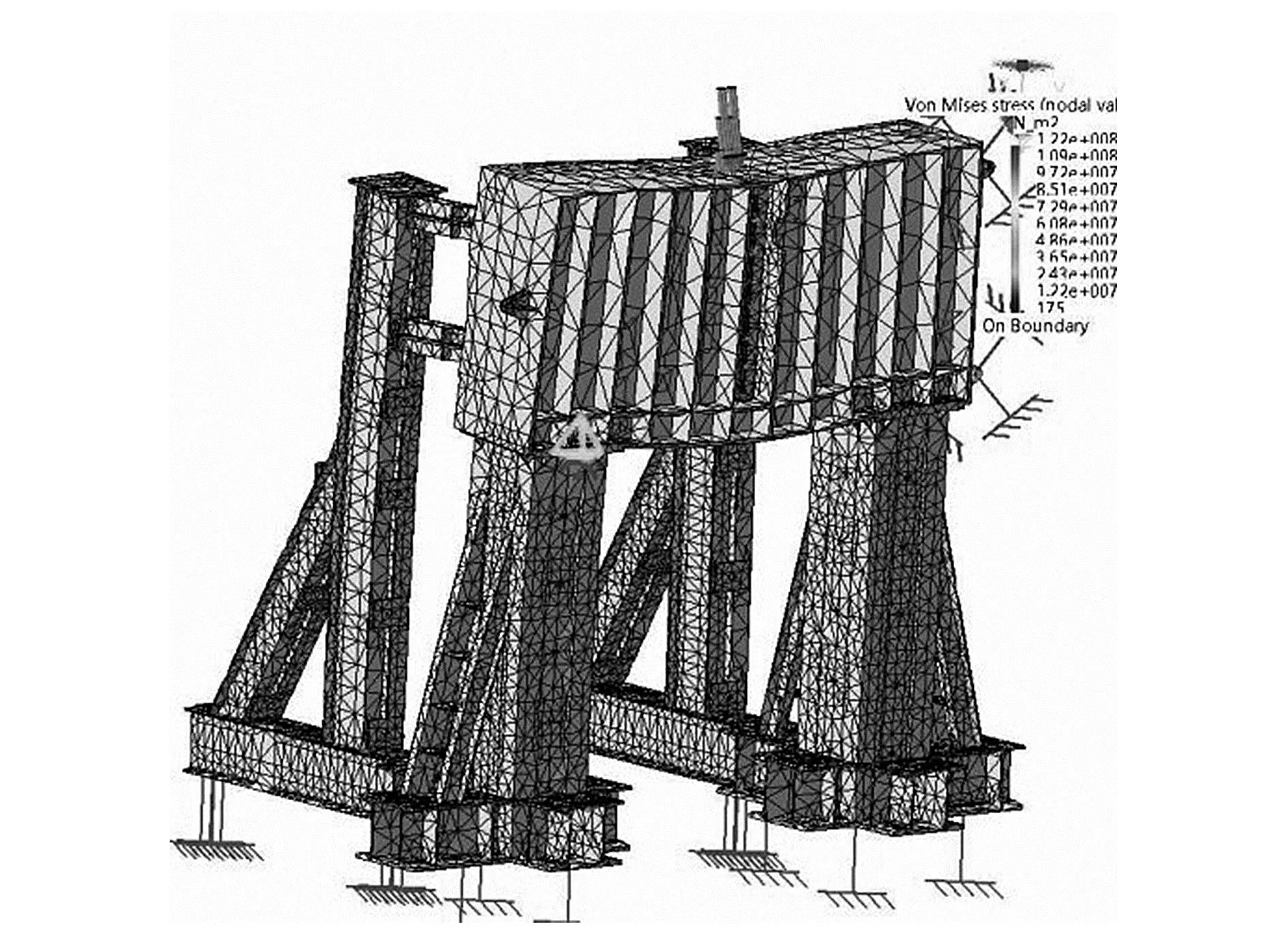

图2 工况1的前端框固支支持的应力云图

前端框固支约束除螺栓的材料为30CrMnSiA外,其余材料均为Q345。由应力及位移云图可以看出,前端框固支约束最大应力σ=22.9MPa,最大变形量为0.454mm。前端框约束盒段与试验件之间由56个Φ10的螺栓连接,计算得工况1中螺栓最大承载F=9589N,σ=61MPa,满足前端框固支约束的刚度及强度需求。

4.2 前、后端固支约束仿真分析

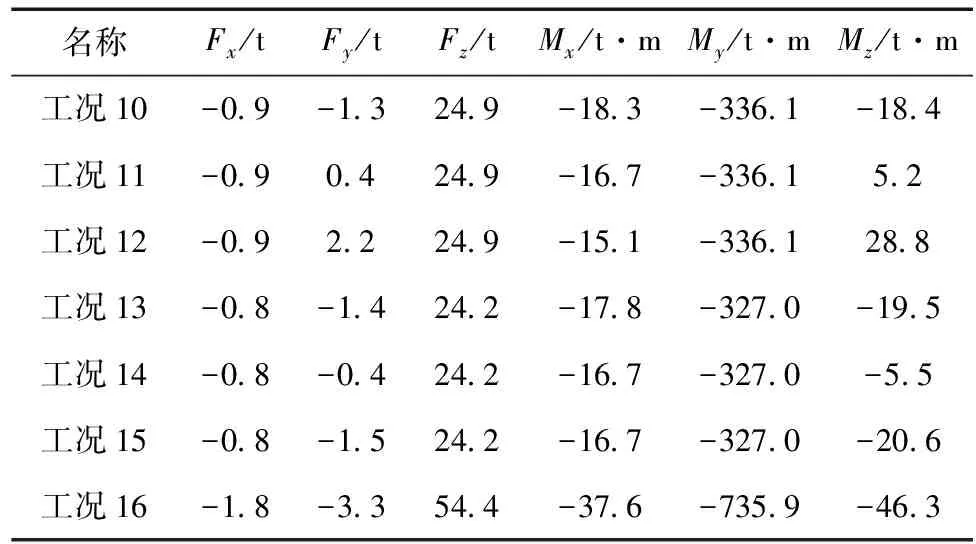

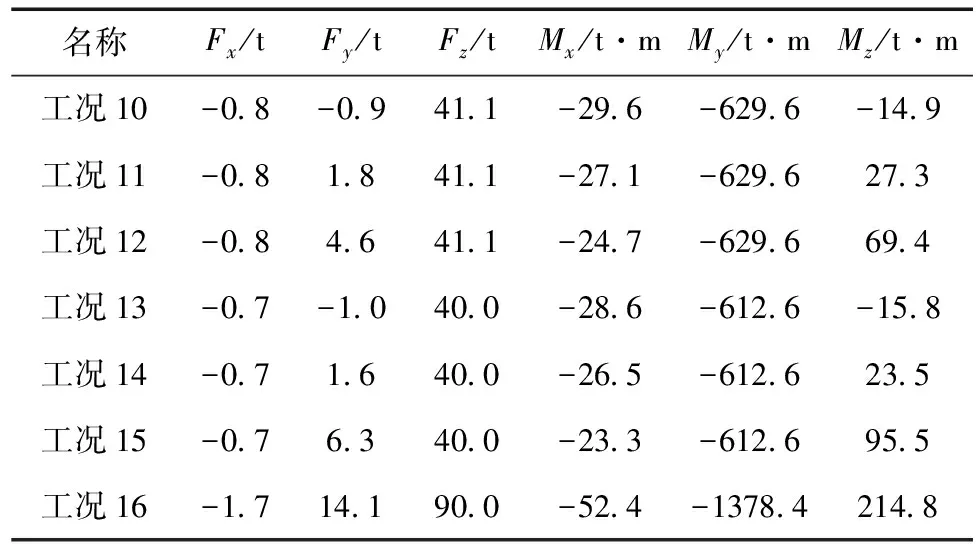

工况10~16采用的是前、后端固支约束,对前、后端框约束部分均需进行强度校核。对采用前、后端框固支约束的7个工况进行载荷处理,计算出每个工况中前端框约束盒段的载荷(见表3)及后端框约束盒段的载荷(见表4)。

表3 前端框约束盒段的受载情况

表4 后端框约束盒段的受载情况

计算后可知,工况16的受载最为严重。采用CATIA有限元分析模块对前、后端框固支支持进行建模和分析,约束垂向约束立柱和航向约束立柱的底面,在前端框约束盒段与试验件对接的56个Φ10的螺栓孔及后端框约束盒段与试验件对接的116个Φ10的螺栓孔上施加工况16的载荷,计算结果如图3-图6所示。

图3 工况16前端框的应力云图

图4 工况16后端框的应力云图

图5 工况16前端框的位移云图

图6 工况16后端框的位移云图

前、后端框固支约束除螺栓的材料为30CrMnSiA外,其余材料均为Q345。由应力及位移云图可以看出,前端框固支约束最大应力σ=63.6MPa,最大变形量为0.142mm;后端框固支约束最大应力σ=122MPa,最大变形量为0.589mm。

前端框约束盒段与试验件之间由56个Φ10的螺栓连接,计算得工况16中螺栓最大承载F=11220N,σ=71MPa。后端框约束盒段与试验件之间由116个Φ10的螺栓连接,计算得工况16中螺栓最大承载F=11673N,σ=74MPa,满足前、后端框固支约束的刚度及强度需求。

5 试验中的应用

设计的两种支持方式应用于某型飞机的前起落架机身连接区地面静力试验,在位移云图高点处设置航向位移点,进行工况1试验时测得前端框最大位移值为1.14mm,进行工况16试验时测得前端框最大位移值为1.29mm,后端框最大位移值为1.94mm,与理论计算值较为接近。现场使用情况如图7所示。

图7 试验现场照片

6 结束语

针对前起落架连接区的特殊结构和加载方式,设计了两种支持方式,并将其应用于试验中。结果表明,这两种支持夹具在满足试验件的静定要求的同时,也保证了刚度需求,降低了夹具的稳定性带来的干扰,使得试验测量数据更真实有效。