海上废弃泥浆岩屑制备陶粒资源化可行性研究

2024-01-03王凯李小龙孙培刘庆月

王凯,李小龙,孙培,刘庆月

(中海油能源发展股份有限公司 安全环保分公司,天津 300452)

为了大力提升勘探开发力度,保障我国能源安全,各个石油企业及地区根据党中央的重要指示及时调整并进行了工作部署。2025年,中海油全国海上原油产量将达到5 300万t,其中渤海地区将达到3 750万t。这意味着更多的新油田需要被开采,也伴随着大量的废弃钻井泥浆、岩屑以及含油固废产生。随着国家对海洋生态环境的愈发重视,法律法规也愈加完善,更多的海洋环保问题需要被重视。以渤海地区为例,渤海海域不得排放非水基钻井液钻屑及钻井油层的水基钻井液和钻屑,并且重金属Hg含量≤1 mg/kg,Cd含量≤3 mg/kg[1]。且近年海上平台从源头、过程、终端积极推广固废减量化,如海上推广的环保一体化技术服务(EPS工作船),该技术可将海上泥浆岩屑进行筛分、破胶、板框压滤机固液分离。分离后的水相回用至钻井环节,压滤分离后的泥饼运输返回陆地统一处置[2]。但是仅从渤海地区泥浆、岩屑及EPS工作船泥饼相返回陆地的处理厂的数据来看,2022年全年产量依然高达36 000~39 000 t。巨量的海上固废问题依然是急需解决的重点工作之一。

1 固废资源化政策分析

2020年9月1日,生态环境部发布实施了新《中华人民共和国固体废物污染环境防治法》,新法在原基础上又对固体废物污染环境防治行为进行规范,如:固体废物的生产者和经营者应当履行减量化、资源化、无害化的义务,实施分类管理。并通过《国务院关于印发固体废物污染环境防治行动计划的通知》强调了固体废物要以减量化、资源化、无害化为原则,以分类管理为核心,以综合利用和安全处置为手段的固体废物污染环境防治理念。《“十四五”循环经济发展规划》再一次提出“减量化、再利用、资源化”的循环发展原则。

资源的循环利用水平,是社会进步程度的重要标志之一。“固体废物是放错位置的资源”,党的第十九次全国代表大会报告提出,要“建立健全绿色低碳循环发展的经济体系”。循环经济又称4R经济:Reduce(减量)、Reuse(再利用)、Recycle(再循环)、Remanufacture(再制造)。这与“十四五”提出的循环发展原则相得益彰。固废资源化利用是循环经济的典型内涵。

固废的减量化和资源化水平从侧面也能代表着社会的文明水平。可持续发展的社会要从一个资源的消耗体,变为一个资源的循环体,这个“变”是社会的核心能力之一,是拥有未来发展战略的制高点。针对海上泥浆、岩屑及泥饼的资源化做法随着国家法律法规的颁布与修订,学者们也做了大量的研究。

2 海上废弃泥浆岩屑资源化研究进展

目前海上平台返回陆地处理厂的主要固废包含钻井泥浆、EPS泥饼及钻屑。陆地处理厂对钻井泥浆进一步减量化,包括:筛分,按照不同钻井体系的泥浆加入配伍的破胶剂脱稳,板框压滤机固液分离;压滤泥饼与EPS泥饼共同处置;钻屑进行脱水后,固相进行进一步处置。在海上钻井产生的压滤泥饼、岩屑的处置方面,学者们做了大量研究。固化填埋是一种常规处置方式,但由于填埋要求以及占地要求受到较大的限制;生物处置能实现固废无害化,但占地及处置周期成为制约其技术发展的主要因素;焚烧方式处置效果较为彻底,但其烟气问题以及整体处置费用问题成为较大的制约。结合目前国家发展理念,无废城市的逐步推行,固废的资源化处置已经成为主流方式。

2.1 制备免烧砖

泥浆压滤泥饼、岩屑制备免烧砖有大量的研究成果,其技术可行性以及产品指标满足。关举忠[3]以废弃泥浆为主要原料,按照m(泥浆)∶m(水泥)∶m(河沙)∶m(黏土)∶m(碎石)为3∶1.2∶2∶1∶4的配比下,抗压强度21.2 MPa,产品性能满足JC/T 422—2007《非烧结垃圾尾矿砖标准》的要求;张忠亮等人[4]以海上岩屑为主要材料,在m(水泥)∶m(钻屑)∶m(细集料)∶m(粗集料)∶m(石膏)∶m(外加剂)=20∶20∶47.5∶8∶4∶0.5的条件下,免烧砖抗压强度16 MPa、吸水率10%,也符合JC/T 422中MU15等级要求。但是根据实际情况分析,免烧砖产品产出将添加大量的其他配料,这也造成产品产量将远大于原固废的数量。并且从市场反响来看,免烧砖价格优势较低,销路不畅通,部分地区产品依旧堆砌放置。

2.2 水泥窑协同

2013年1月,国务院印发的《循环经济发展战略及近期行动计划》,其中就明确提出鼓励水泥窑协同资源化处理固体废弃物。2014年3月,《水泥窑协同污染物控制标准》开始执行。2016年12月,环境保护部发布《水泥窑协同处置固体废物污染防治技术政策》并开始实施。2017年4月,国家发改委等14部委联合发布的《循环发展引领行动》提出推进水泥行业利用现有水泥窑协同处理危险废物、污泥、生活垃圾。

从技术和政策层面上来看,水泥窑协同处置固体废物早有实践经验,并且一直在完善处置技术。在焚烧过程中能有效抑制各种有害物质的产生,进一步控制二噁英等废气的排放,尾气控制系统也有达标排放的保障。但是由于海上固废含氯较高,其氯化物平均水平一般大于6%。氯化物在高温条件下容易在窑内挥发,随烟气回到窑尾烟室、分解炉等部位,随温度降低逐渐转化为固态。氯化物在窑内中不断往复循环,不停地在气液固相转化,容易引起结皮堵塞[5],海上固废的掺混量将大幅受限,这成为水泥窑协同技术在处置泥饼岩屑的技术难点。

2.3 陶粒窑协同

传统陶粒是以页岩、黏土、泥岩、粉煤灰、煤矸石等为原料,经加工成球再烧胀成的人造轻骨料,是一种椭圆形微孔状的建筑材料[6]。在陶粒创造发明和生产制造之初,它首要用于建筑材料行业。随着陶粒功能的不断被开发,目前,全国用于建筑领域陶粒量约占总需求量的55%左右,用于滤料市场约30%,其他路桥工程、文化石、隔音板、园艺陶粒等占比约15%。陶粒的需求总量及使用范围将不断增长。

随着国家对工业窑炉协同处置工业废物的技术的深入推进,行业标准JC/T 2621—2021《污泥陶粒》完成报批公示。以低碳循环产业为发展方向,以工业污泥等为原料的陶粒烧制技术研究也应运而生。《陶粒窑协同处置固体废物技术规范(征求意见稿)》的将颁也加快了陶粒窑协同技术的快速发展。2021年,张晓亚等[6]用城市污泥和磷尾矿制得轻质陶粒;2022年,王军等[7]以城市污泥为原料,通过不同配方,烧制出最大筒压强度10.3 MPa的污泥陶粒;2023年,李瑞娜等[8]用含油污泥的热解及尾渣制陶粒可用做各种新型墙体材料及高性能轻集料混凝土结构材料;不同原料通过不同的原料配比以及配伍性较高的辅料均能烧制出筒压强度、吸水率等指标满足产品要求满足GBT 17431.2—2010标准。因此针对以海上泥饼岩屑为主要原料的陶粒展开了前瞻性研究。

3 可行性实验研究

此次试验为可行性研究,主要的原料为渤海海域钻井产生的压滤泥饼、岩屑,主要的实验目的:1)泥饼岩屑陶粒的基础物性数据,包括原料的主要成分、不同阶段下的物相转变、造粒过程含水率情况;2)陶粒产品的性能检测及小试参数的确定,包括变化不同原料配比,获得陶粒的性能。实验主要仪器为电热辊道窑。

根据岳敏等[9]对城市污泥制陶粒的研究了解,陶粒原料中化学成分对陶粒的制备有显著的影响,当其化学成分处于合适的范围时(SiO2质量分数53%~79%,Al2O3质量分数10%~25%,Fe2O3、CaO、MgO等质量分数13%~26%),可制得烧胀充分的陶粒。其反应机理为:原料中的SiO2和Al2O3在高温烧制过程中形成玻璃熔融体,形成陶粒骨架,Fe2O3、CaO、MgO等起助熔作用,降低焙烧温度。

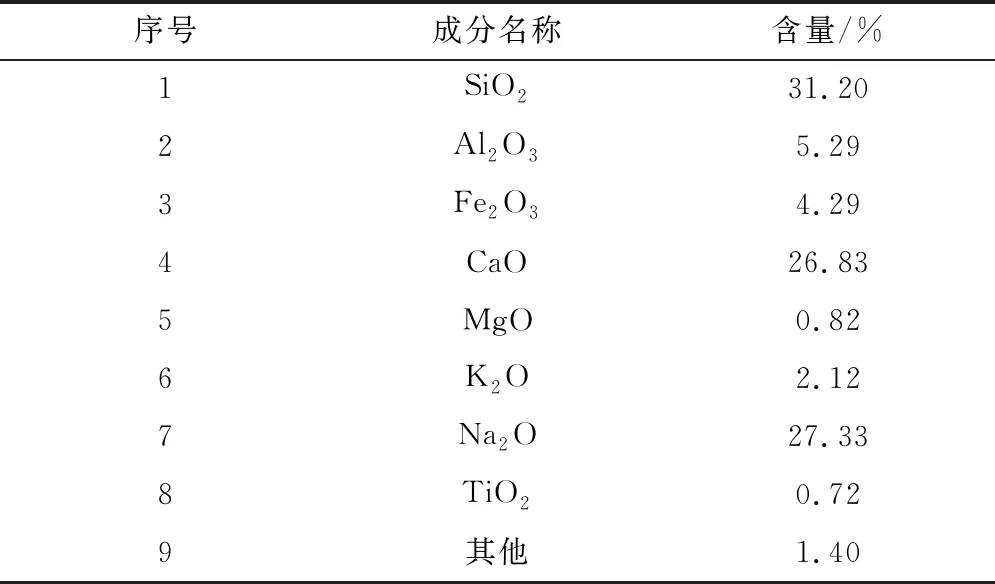

根据岳敏研究成果,对海上压滤泥饼及岩屑的构成进行分析,进行陶粒烧制实验,最终形成强度较高的陶粒产品。压滤泥饼含大量黏土,主要成分为二氧化硅以及氧化铝的骨架材料;岩屑的主要成分为骨料物质二氧化硅以及氧化钙、氧化钠。详见表1、表2。

表2 岩屑主要成分

3.1 物料单烧可行性实验研究

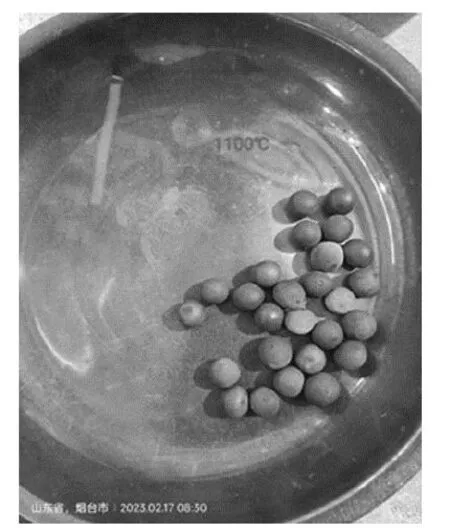

将压滤泥饼和岩屑两种物料进行单烧,观测陶粒表观形态及成粒效果,具体如表3和图1。压滤泥饼单独烧制后,陶粒有一定的强度,但吸水性较高;岩屑烧制陶粒由于二氧化硅含量较少,且氧化钙、氧化钠含量过高不利于陶粒的烧制,从而造成陶粒炸裂。考虑与压滤泥饼混合配伍后进行烧制,实现固废资源化。

图1 压滤泥饼和岩屑烧制形态对比

3.2 物料掺混烧制实验研究

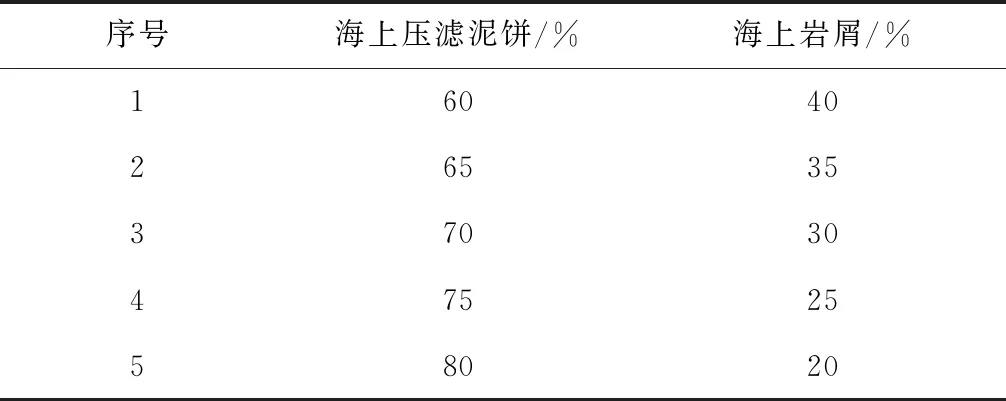

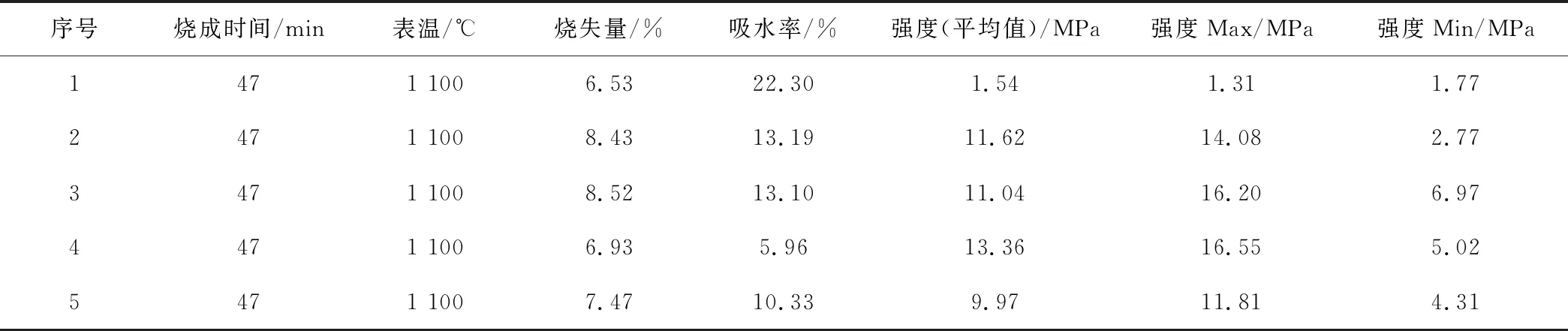

根据表4中配方比例分别称量总量200 g原料,于球磨机中快速磨成粉,干磨时间3 min。粉末加水约30%,揉成泥团,搓成条,切成小段,手工搓成小球,放入120 ℃电热烘干箱中干燥,干燥后的小球在电热辊道窑中烧制,烧制温度制度及产品性能见表5。

表4 原料掺混配比表

表5 烧制温度及产品性能表

根据陶粒强度、吸水率、烧失量进行综合评价,4#配方的产品相对优秀,抗压强度最大达到16.55 MPa。随着海上岩屑掺混量降低,陶粒综合性能有所提高,达到当岩屑掺入量过大时,产品出现抗压强度差,且部分出现炸裂现象。

压滤泥饼和岩屑混掺烧制形态对比见图2。

图2 压滤泥饼和岩屑混掺烧制形态对比

4 结论

通过压滤泥饼以及岩屑的合理配比,通过实验数据来看,陶粒的最高强度能达到16.55 MPa,吸水性也满足陶粒的产品指标要求。通过实验充分验证了海上泥浆压滤泥饼与岩屑配伍烧陶粒的可行性。

小试实验仅能代表饼岩屑烧制陶粒的可行性,成陶的强度、吸水性、烧制后的粒径分布、烧失量等以及烟气污染问题重要数据需要使用中试设备进一步验证。

5 展望

陶粒可应用于建筑、机场、码头、公路等领域。目前,中国烧结陶粒市场规模已经达到3 000万t,预计到2028年将达到5 000万t。目前,我国陶粒行业在原材料、环保要求等领域面临重大变化,黏土、页岩等原材料逐步被限制使用,能耗、排放等环保要求备受关注。随着《污泥陶粒》等新标准的出台,企业环保意识的加强,陶粒行业将通过技术革新逐步走上具备处置固体废弃物等环保功能的新型发展道路。

1)通过实验验证了海上固废烧制陶粒的可行性,如需烧制更能更优的产品,需要进行进一步的实验,通过配比黏土、砂石等配料改善陶粒性能;

2)通过更加合理的配方提高陶粒的质量,补齐固废烧制陶粒品种和规格,并且最大限度地掺混工业固废,实现工业废物资源化目标;

3)环保问题也需要重点重视。高度重视陶粒生产过程中的环境治理。要从源头抓起,贯穿整个生产过程的各个环节,做好末端处理,消除无组织排放,加强烟气除硫、除氮和粉尘收集,努力实现清洁生产、保护环境。