萃取精馏和变压精馏分离苯-乙醇的模拟研究

2024-01-03唐建可丁玉薛彦峰

唐建可,丁玉,薛彦峰

(太原工业学院 化学与化工系,山西 太原 030008)

苯(Benzene)又称安息油,化学式为C6H6,常压下沸点为80.10 ℃,是重要化工原料之一,其产能和技术水平可体现一个国家的石化发展程度[1];乙醇(Ethanol)又称酒精,化学式为C2H5OH,常压下沸点为78.32 ℃,是重要清洁能源之一。由于两者沸点相差较小,且会形成二元共沸物,共沸温度为68.24 ℃[2],用普通精馏很难实现两者有效分离。

目前,路建美等[3]通过渗透汽化分离苯和乙醇,发现该方法对温度范围和膜性能均有一定的要求。李政[4]采用热集成-变压精馏分离苯和乙醇,发现该操作下常压塔和高压塔所需回流比较大,且高压塔的压力较大。萃取精馏通过引入萃取剂改变组分间相对挥发度,可实现两者分离;变压精馏利用共沸点随压力变化而改变的特性,进行共沸物分离,有工艺简单、无杂质引入等优势[5]。本研究通过萃取精馏和变压精馏两种特殊精馏方法分别对苯和乙醇进行分离模拟研究,要求产品纯度达到99.00%以上。

1 萃取剂的选取

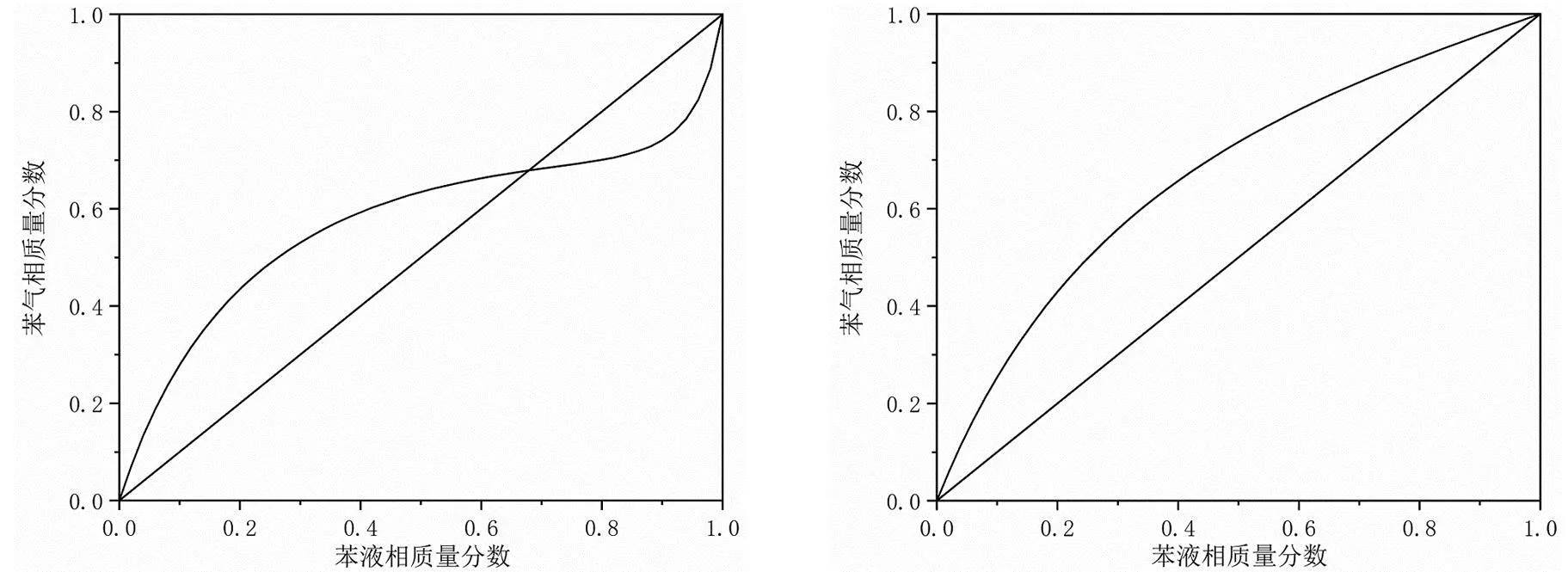

萃取精馏需选取适宜萃取剂来实现共沸物的高效分离。图1和图2为加入丙三醇前后苯和乙醇混合物体系的气液平衡相图。发现加入丙三醇后,苯和乙醇之间的共沸被打破。故本模拟研究可用丙三醇作萃取剂。

图1 苯-乙醇气液平衡相图

2 萃取精馏分离苯和乙醇的模拟研究

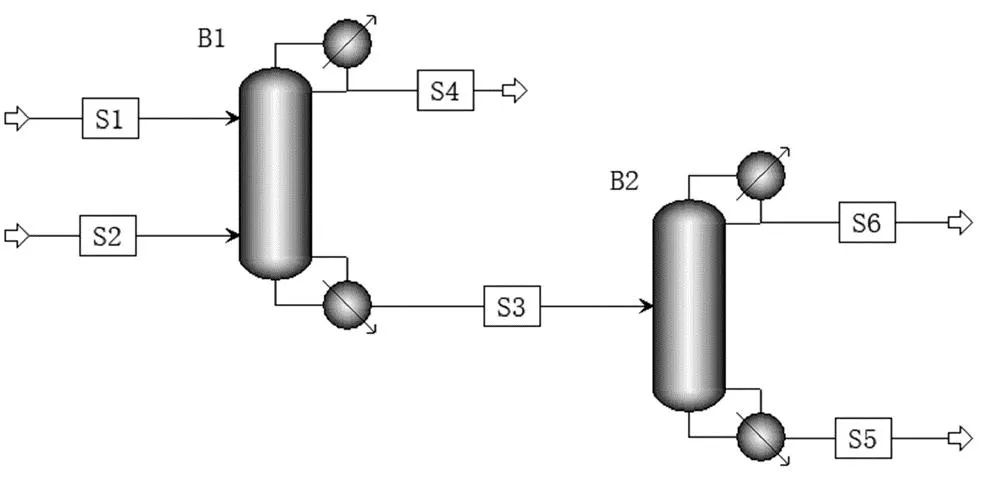

2.1 模拟流程

萃取精馏分离苯和乙醇采用双塔模型,如图3所示。B1塔是萃取精馏塔,其中S1流股进料为丙三醇,S2流股进料为苯和乙醇混合物,S3流股出料主要为乙醇和丙三醇的混合物,S4流股出料主要组分为苯。B2塔为溶剂回收塔,S5流股出料主要组分为丙三醇,S6流股出料主要组分为乙醇。

图3 萃取精馏分离苯和乙醇的工艺流程图

2.2 模拟条件

在NRTL热力学模型下,估算苯和乙醇的共沸组成,物质的量分数分别为55.5%和44.5%,发现与实验共沸组成[6]相差较小,其中苯和乙醇实验共沸组成物质的量分数分别为55.2%和44.8%,故它们的分离可选用NRTL热力学模型。加入丙三醇后,缺失的二元交互作用参数由UNIFAC方程估算。

2.3 工艺优化

混合物和丙三醇进料量均为1 000 kg/h,其中混合物中苯和乙醇各占50%。萃取精馏塔以50为塔的理论板数,27为混合物进料位置,4为萃取剂进料位置,1.0为回流比,1.0为溶剂比。通过灵敏度分析工具分析不同因素对苯质量分数的影响,优选出最佳参数。

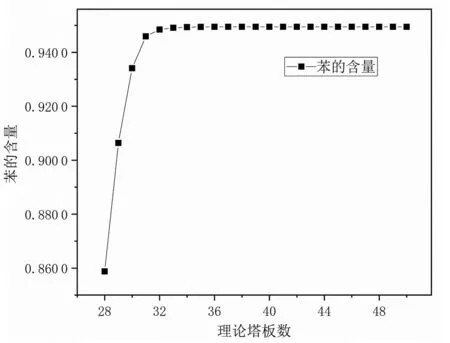

2.3.1 多种因素对苯质量分数的影响

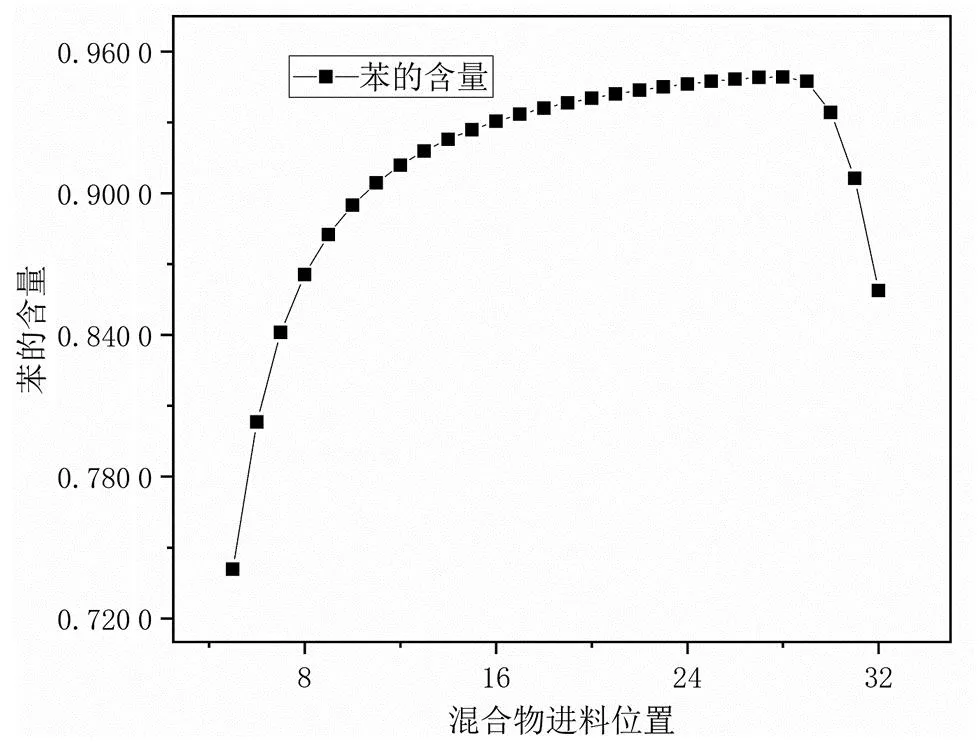

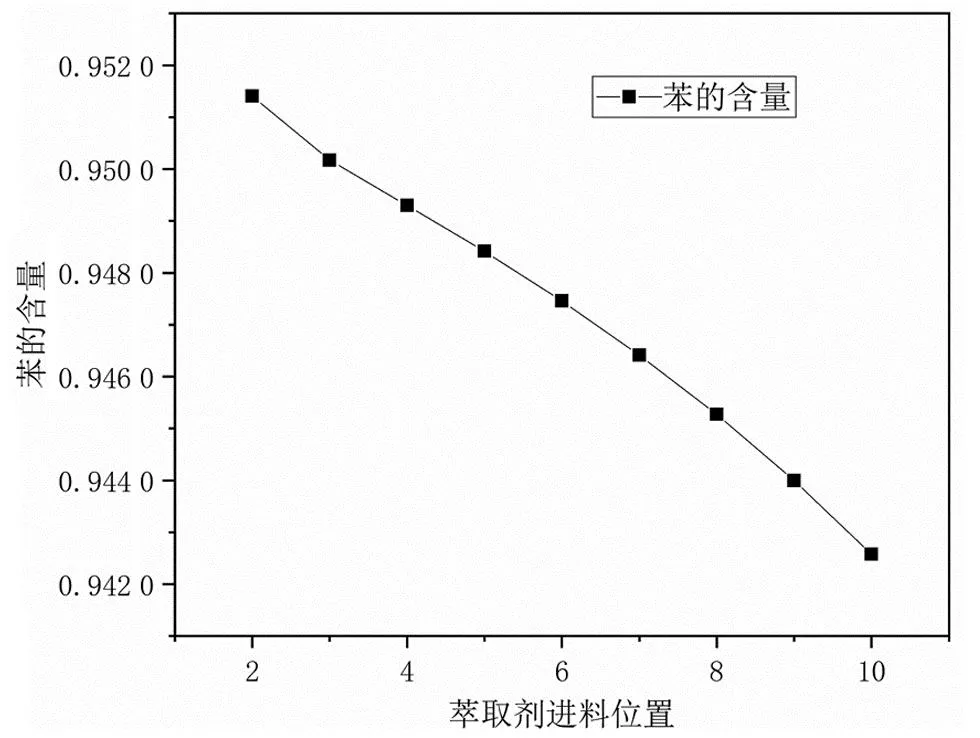

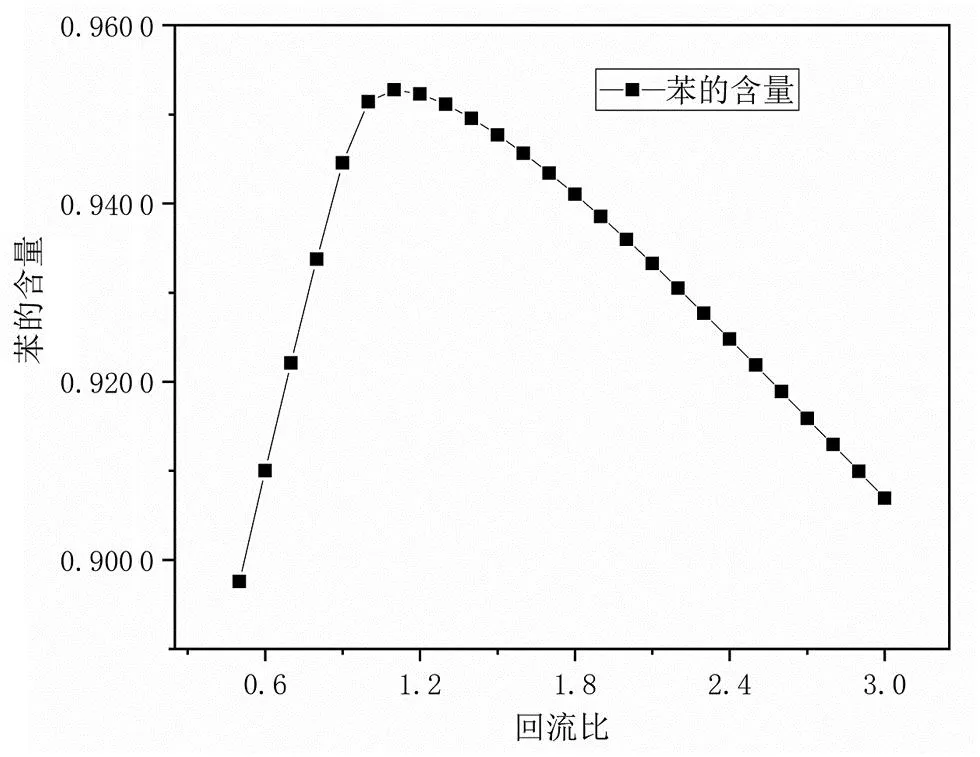

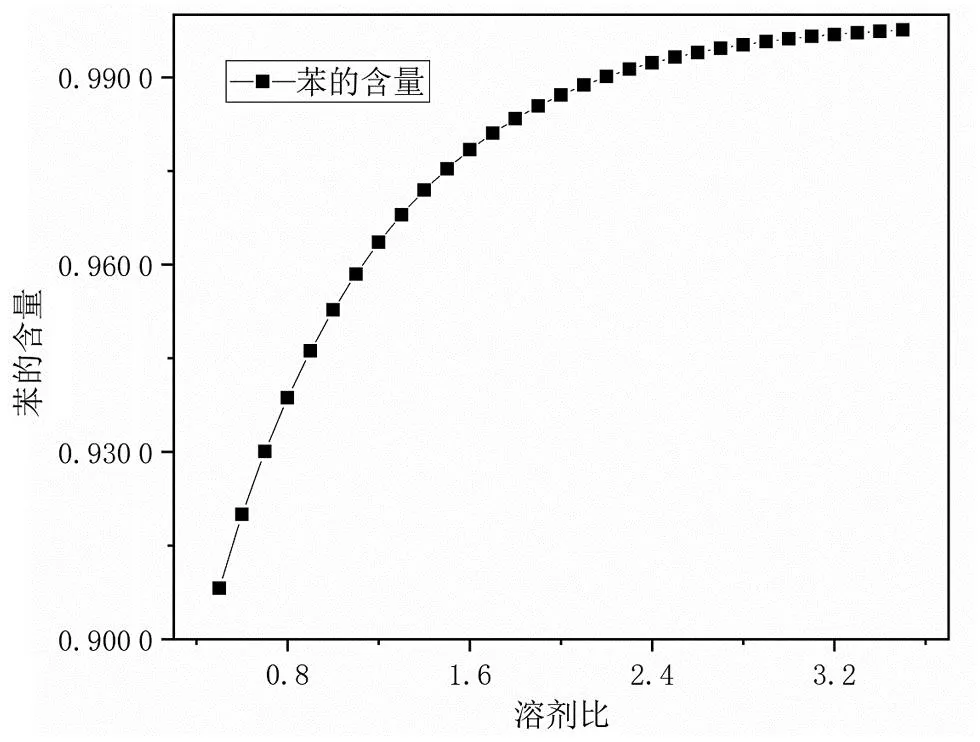

由图4~8可知,萃取精馏塔的理论塔板数、混合物进料位置、萃取剂进料位置、回流比及溶剂比对苯的质量分数均有影响。苯的质量分数随理论板数增多而增加,在33块理论塔板数时呈现出较平缓趋势,因此理论板数选取33。苯的质量分数随混合物进料位置的下移呈现出先增后减的趋势,在28块塔板达到最大,这是由于进料位置过低时提馏段过窄,会缩短气液接触时间,传质效果变差,导致塔釜出料时带走一部分轻组分苯,使分离效果变差。苯的质量分数随丙三醇进料位置的下移呈现出减小趋势,丙三醇进料位置在萃取精馏塔上部可保持塔内较高萃取剂浓度,随萃取剂进料位置的下移萃取精馏段理论板数减少,影响了轻重组分的有效分离,因此选择第2块板为萃取剂进料位置。苯的质量分数随回流比的增大呈现出先增后减的趋势,回流比在1.1时达最大值。当回流比过大时,即苯的回流量变大,相当于降低了溶剂比,使萃取精馏塔分离能力降低[7]。苯的质量分数随溶剂比的增大呈现出先增大后平缓的趋势,当溶剂比达到3.0时趋势变缓。如继续增加萃取剂用量,则会导致成本加大。

图4 萃取精馏塔理论板数的优化

图5 萃取精馏塔混合物进料位置的优化

图6 萃取精馏塔萃取剂进料位置的优化

图7 萃取精馏塔回流比的优化

图8 溶剂比的优化

2.3.2 多种因素对乙醇质量分数的影响

同样对溶剂回收塔进行模拟优化,得到以下最优参数:5为理论板数,3为进料位置,1.0为回流比。在最优参数条件下,可从B1塔顶获得质量分数为99.62%的苯产品,从B2塔顶获得质量分数为99.62%的乙醇产品。

3 变压精馏分离苯和乙醇的模拟研究

3.1 模拟流程

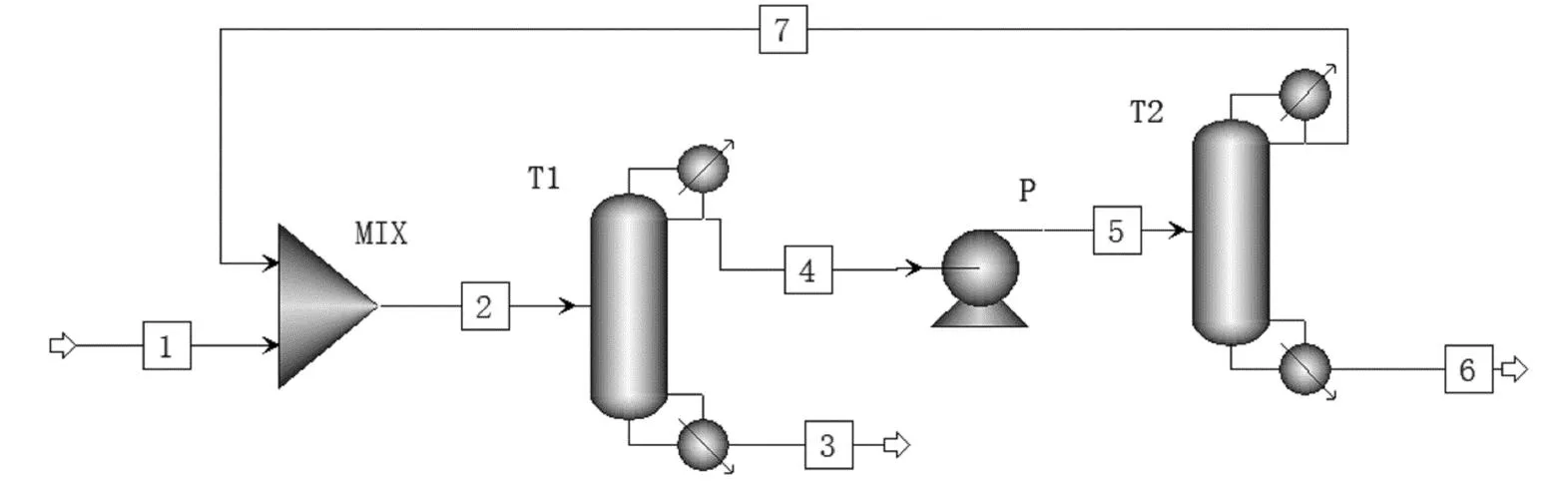

利用NRTL模型,模拟得到常压(101.325 kPa)和高压(520 kPa)下苯-乙醇的共沸组成,共沸组成相差5%以上,满足变压精馏分离要求[8]。变压精馏流程模拟选用循环式双塔模型,如图9所示,T1为常压塔,T2为高压塔,混合物料先后进入常压塔和高压塔,其中包括泵P(520 kPa)、混合器MIX,流股3采出乙醇产品,流股6采出苯产品。

图9 变压精馏分离苯和乙醇的工艺流程图

3.2 工艺参数

混合物进料量为1 000 kg/h,在苯和乙醇的进料质量分数均为50%的条件下,进行变压精馏分离苯和乙醇的模拟研究。规定T1塔釜物流3和T2塔釜物流6中苯质量分数分别小于0.50%和大于99.00%。进行物料衡算后得到常压塔塔釜物流3流量为497.46 kg/h,高压塔塔釜物流6流量为502.54 kg/h,高压塔顶循环物流7流量为1 098.60 kg/h。

3.3 模拟结果

通过Aspen Plus软件模拟,在常压塔中18为理论板数,8为进料位置,3.0为回流比;在高压塔中16为理论板数,10为进料位置,3.0为回流比,基于以上条件,可得到常压塔塔釜乙醇质量分数为99.52%,高压塔塔釜苯质量分数99.01%,满足苯和乙醇的分离要求。

4 结论

采用萃取精馏和变压精馏对苯和乙醇混合物进行了分离模拟研究,苯和乙醇进料组成均为50%。萃取精馏采用的萃取剂为丙三醇,优化得到苯和乙醇的质量分数均为99.62%;变压精馏流程通过常压塔(101.325 kPa)和高压塔(520 kPa)串联而成,可得到质量分数为99.52%的乙醇和99.01%的苯。