丙烯制冷压缩机转速波动的原因及其分析

2024-01-03李慕

李慕

(中韩(武汉)石油化工有限公司,湖北 武汉 430070)

中国石化某公司110万t/a乙烯装置是国内首次在世界级规模的乙烯全装置全部采用国产技术的代表,其中裂解炉选用中石化自主开发的CBL裂解技术,分离系统选用中石化自主开发的前脱丙烷前加氢和深冷分离-低能耗分离技术(LECT)[1]。自2020年底完成乙烯装置脱瓶颈改造以后,装置公称规模由80万t/a乙烯改造到110万t/a乙烯,设计产能为110万t/a聚合级乙烯和55万t/a聚合级丙烯等。

乙烯“三机”是整个乙烯装置的核心设备,有乙烯装置“心脏”之称,在整个工艺流程中起到承上启下的作用。其主要功能是将裂解炉裂解产生的裂解气经过压缩机压缩后提高压力,一方面是提高深冷分离的温度,从而节约低温能量和低温材料;另一方面是提前将裂解气中的水和重烃冷凝出来,减少后系统分离和精馏的负担。因此保证机组的安全稳定运行是保持整个乙烯装置安全、稳定、长周期运行的关键。

本公司乙烯装置生产工艺流程简述如下:裂解炉产生的裂解气经急冷系统后进入裂解气压缩机(K-201),裂解气压缩机采用五段压缩,随着压缩机逐段增压,裂解气中的一部分水和重烃经段间冷却器冷凝出来,返回至急冷系统,而裂解气被逐级压缩至所需压力后,运送至后续分离系统,分离流程采用前脱丙烷前加氢工艺,脱丙烷系统设置在裂解气压缩机四段排出之后,碳二加氢系统设置在裂解气压缩机五段排出之后,分别用于分离出裂解气碳三及其以上组分和脱除炔烃。冰机制冷系统包括丙烯制冷压缩机(K-501)和乙烯制冷压缩机(K-601),采用丙烯和乙烯复迭制冷流程,其中丙烯制冷循环过程包括压缩、冷凝、膨胀和蒸发。丙烯压缩机将气态丙烯压缩增压后,利用冷却水将气相丙烯在丙烯冷剂收集罐(D-500)中冷凝成液相丙烯,再利用节流、膨胀原理,使液态丙烯在节流阀中降压,通过蒸发,使得液态丙烯在换热器中蒸发成气态,吸收热量,从而实现制冷的目的。乙烯制冷压缩机出口冷却器E-601、E-602、E-603A/B是丙烯制冷压缩机的重要冷剂用户,液态丙烯在节流阀中节流降压吸热,给乙烯机系统提高所需的冷剂,从而稳定乙烯机出口压力。

乙烯装置丙烯制冷压缩机配套汽轮机是由杭州汽轮机股份有限公司生产及制造,是采用蒸汽透平驱动的抽汽凝汽式。机组运转时,透平进汽工质为超高压蒸汽,高压缸尾端抽出部分中压蒸汽。自2020年大修脱瓶颈改造完成后,其额定工况修订为:汽轮机进汽温度为515 ℃,进汽压力为11.1 MPa,进汽流量为250 t/h,抽汽温度278 ℃,抽汽压力为1.85 MPa,抽汽流量为170 t/h,排汽压力0.017 MPa(A),机组转速4 020 r/min,汽轮机额定功率40 015 kW 。

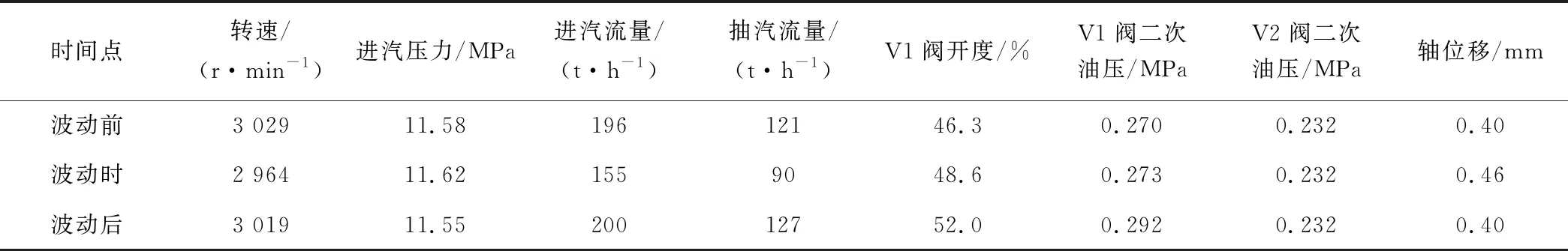

2022年12月13日晚23:29,中控操作室DCS系统监测到丙烯制冷压缩机转速在2 s内由3 029 r/min降至2 964 r/min,转速下降65 r/min,同时K-501各段吸入流量下降,丙烯压缩机和乙烯制冷压缩机各防喘振阀大幅动作,K-501一段吸入压力上涨至满量程(0.08 MPa),K-601出口因冷剂不足导致出口压力快速上涨,最高涨至1.94 MPa(联锁值1.99 MPa),系统出现大幅度波动。

1 转速波动原因及其分析

本公司冰机制冷系统采用丙烯和乙烯复迭制冷流程,乙烯制冷压缩机出口冷却器E-601、E-602、E-603A/B分别是丙烯制冷压缩机三段、二段及一段的冷剂用户,当丙烯机段间压力增加时,会直接影响到冷剂制冷效果,造成乙烯机出口压力升高。此次转速波动期间,在K-501一段防喘阀打开瞬间,K-501一段吸入压力将迅速上涨,导致E-603A/B换热效果严重下降,K-601出口压力很容易涨至联锁值。因此当发现类似情况时,一定要果断、迅速打开K-601各放火炬阀,确保乙烯机不超压联锁,将K-601出口压力降至安全范围内再进行下一步调整。同时要尽可能快将丙烯机异常开启的各防喘振阀门逐渐关下来,防止防喘振阀打开后,长时间循环运转会导致压缩机出口温度和压力超高。在此期间还应该密切关注各机组运行情况,防止机组出现振动大、位移高的情况。随着K-501恢复正常,K-601逐渐关闭系统放火炬阀,系统负荷逐渐恢复,同时适当调整K-601转速和防喘振阀,避免机组喘振,系统逐渐往好的方面发展。

丙烯机转速发生波动前后重要参数如表1所示。

表1 丙烯机转速发生波动前后重要参数

根据实际生产情况,经分析认为造成丙烯压缩机转速波动的原因可能有以下几点。

1.1 人为误操作

本公司乙烯装置三套大型压缩机机组调速控制通过CCC系统实现。在实际生产过程中,由于丙烯制冷压缩机转速未设性能控制,当控制器在自动/就地控制时,操作人员可以在小窗口面板对机组转速进行设定和调整,所以存在操作人员误操作情况发生的可能性。通过调查操作时间记录,并未发现异常操作,并且根据汽轮机二次油压及V1阀(调速阀)参数变化情况,在K-501转速下降时,V1阀油压由0.270 MPa上涨至0.273 MPa,同时V1阀开度从46.3%配合调整至48.6%。同时经过确认,现场无仪表操作、无施工、无检查干扰,由此可以有效排除误操作等人为原因。

1.2 蒸汽品质和润滑油质影响

本公司乙烯装置“三机”汽轮机均以蒸汽为工质,其中裂解气压缩机透平和丙烯制冷压缩机透平的驱动蒸汽均为超高压蒸汽。汽轮机的主要元件是由喷嘴与动叶组成,当蒸汽通过喷嘴时,压力下降,由于体积膨胀而形成高速汽流,从而推动叶轮旋转而做功,蒸汽的热能转换为汽轮机的机械能。进汽调节阀V1阀控制着主蒸汽的进入量,进而调整转速,所以当蒸汽压力出现大幅度波动时,也会对机组运行造成巨大冲击。通过分析波动前后蒸汽管网压力情况,在K-501转速下降时,蒸汽管网压力从11.58 MPa上涨至11.62 MPa,属于正常范围内的波动。同时乙烯压缩机未出现异常波动,机组运行平稳,因此本次波动事件基本可以排除是蒸汽品质的影响。

润滑油系统是乙烯“三机”的重要辅助系统,三大机组均采用独立的润滑油系统[2]。通过分析波动前后历史记录,润滑油及控制油的温度、油压均稳定,油泵出口过滤器压差正常,同时对润滑油油质进行取样,分析润滑油的运行黏度、破乳化值等各项参数均在检验值控制范围内,未出现油质变质等情况,满足机组运行要求,所以可以排除润滑油质的影响。

1.3 工艺操作波动影响

对于CCC控制系统,如果一段吸入压力和转速投用性能控制,控制器在自动/串级控制状态下,转速只能通过一段吸入压力来调节,所以当装置负荷变化时,为稳定一段吸入压力,转速会自动配合调整。本公司乙烯装置仅K-201转速投用性能控制,K-501和K-601转速控制器在自动/就地控制,SP值为转速设定值,当系统负荷变化时,K-501转速不会配合负荷自动调整。同时通过分析转速波动前后K-201系统转速及各段吸入和排出压力、流量等参数,无任何明显的变化,因此可以排除工艺负荷变化的影响。

当压缩机吸入流量不足时会出现气流不稳定工况,机组在喘振工况下运行会出现剧烈的振动,这将对机组造成严重的伤害。防喘振控制是对压缩机机组的一种保护,它在机组工况点进入喘振区前通过提前打开防喘振阀,通过提高吸入流量使工况点回归到正常工作区。本公司乙烯装置三套大型压缩机机组防喘振控制通过CCC系统实现,“三机”均采用压缩机排出气返回入口来防止机组喘振,其中丙烯制冷压缩机设计为一缸四段压缩及四个防喘振系统。对于转速投用性能控制的K-201机组,如果防喘振阀门出现“偷开”现象会造成吸入流量瞬间增大,造成压缩机转速配合调整降低。而K-501和K-601转速控制器在自动/就地控制,防喘振阀门异常开启会引起中间冷剂用户冷量不足,但不会引起转速异常波动,同时在转速波动期间现场阀门未见异常动作,因此可以排除防喘振阀门故障的影响。

1.4 电液转换器故障

电液转换器是汽轮机调速系统的重要组成部分之一。汽轮机调速系统的工作原理为当转速探头测得实际转速后,调速器将目标转速与实际转速之间的差值转变成电信号,电信号送入现场的电液转换器,电液转换器将电信号转换成二次油压输出,二次油压变动给油动机提供动力带动V1阀进行调整,从而使得实际转速很快稳定至目标设定转速,由此实现调速的目的[3]。

根据系统波动前后数据分析得知,K-501转速下降时,V1阀二次油压迅速响应,由0.27 MPa上涨至0.273 MPa,同时V1阀输出值由46.3%增至48.6%,与输出指令变化趋势相符,即CCC控制系统输出电信号通过电液转换器对二次油压信号起到控制作用,说明控制油系统正常,电液转换器工作正常。于是可排除电液转换器故障影响。

1.5 汽轮机调节阀V1阀卡涩

K-501汽轮机V1调节汽阀由调节阀、传动机构和油动机三部分组成。调节阀包括阀杆、阀梁、阀碟、阀座组成;传动机构由支架和杠杆组成;油动机由错油门和油缸组成[4]。根据汽轮机汽缸结构和不同工况下的要求,V1阀配备4只喷嘴调节阀,属于单端进气调节阀。

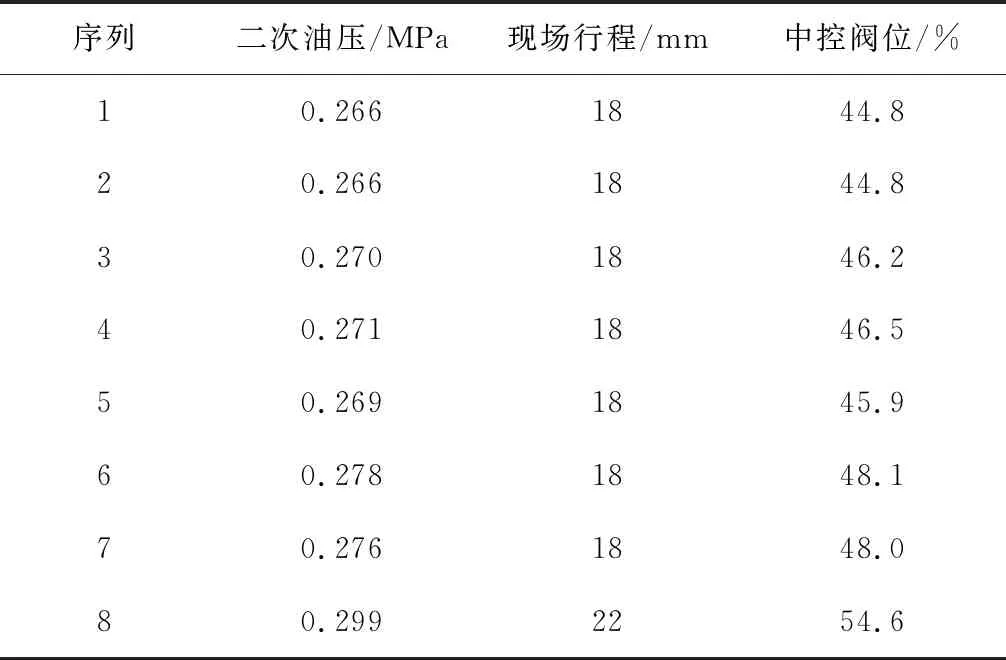

针对转速发生波动后,对现场V1阀阀位、行程、二次油压进行对比,数据如表2所示。

表2 转速发生波动后V1阀阀位、行程、二次油压情况

通过数据分析发现,二次油压在0.266~0.278 MPa,中控阀位在44.8%~48.1%变化,但现场反馈杆标尺行程始终是18 mm,这说明在此期间V1阀未实际动作,存在卡涩情况。由此基本可以判定此次波动事故是由于汽轮机调节阀V1阀卡涩造成的。

2 采取措施

通过分析丙烯制冷压缩机转速波动的原因,并结合杭汽提供的调节阀性能曲线,发现当二次油压在0.269~0.278 MPa时,正好处于V1阀4个喷嘴调节阀中的调节阀Ⅱ阀芯全开,Ⅲ阀芯微开状态,此时对阀芯冲击较大,会直接造成V1卡涩而影响转速波动。针对这一主要原因,制定了一系列应对措施,主要是针对调整丙烯制冷压缩机V1阀开度,以确保生产调整时不发生剧烈波动。

2.1 调整工艺操作

在实际生产过程中,丙烯制冷压缩机转速未设性能控制,当控制器在自动/就地控制时,可手动调整转速,控制器输出值OP即为V1阀开度;抽气控制器设手动控制,控制器输出值OP即为V2阀开度。

1)为保证丙烯制冷压缩机V1阀开度不低于50%,在机组运行情况允许的条件下,可以通过调整V2阀开度,让机组多抽气进而提高进气量,V1阀将配合开大;

2)在实际生产负荷允许的条件下,可以通过调整K-501段间压力平衡阀来提高一段吸入压力,再手动提高机组转速进而提高V1阀开度;

3)统一操作人员调整思路,制定丙烯制冷压缩机工艺操作指令单,并下发至班组,同时进行培训交底。

2.2 蒸汽品质及润滑油油质控制

1)本公司乙烯装置超高压蒸汽有两个来源,一是乙烯工程界区内的热电装置提供,二是由乙烯装置内裂解废锅产生的超高压蒸汽,蒸汽品质对透平的稳定运行影响较大[5]。根据单位统筹协调动力锅炉超高压蒸汽温度控制在515 ℃,丙烯制冷压缩机透平入口蒸汽压力稳定在11.1 MPa以上,确保蒸汽品质满足丙烯制冷压缩机透平运行要求;

2)稳定丙烯制冷压缩机透平抽汽量和复水量,使其不发生大幅度波动;

3)润滑油系统是机组的重要辅助系统,润滑油质量的好坏对机组的安全运行起着至关重要的作用。如果润滑油含水,会造成阀门发生卡涩现象;如果润滑油含杂质,会影响二次油输出,严重危害机组的安全稳定运行。因此在生产过程中要严格控制润滑油各项指标,保证油的运行黏度、闪点、倾点、水分、破乳化值、机械杂质含量均在检验指标控制范围内,同时操作过程中避免油温过高或者过低造成润滑油变质等情况出现。

2.3 管理措施

2.3.1 强化机组管理

1)机组特护运行。加强对K-501汽轮机进行特护监护,实时监控V1阀状态,并对油门、油缸、杠杆连接处进行检查;

2)V1阀阀位检测。为了提高操作人员在实际生产过程中对V1阀阀位变化的警觉性,在操作画面上增设V1阀阀位低报警,报警值在50%;

3)对K-501防喘振裕度进行重新实测,防止由于裕度过小而造成防喘振阀门开启,引起机组波动;

4)根据特护指令进行操作,定期联系机电仪等专业人员对机组设备进行综合检查。

2.3.2 班组加强监控

岗位操作人员密切关注丙烯机V1、V2阀开度变化情况,中控和现场必须按照要求每班进行核对,加大巡检力度,做到重点部位重点监测,并做好相应记录,如出现异常,及时汇报技术人员,并根据下达的具体调整指令单进行相应调整。

2.3.3 做好生产稳定工作

乙烯装置前后岗位加强配合,及时沟通,保证装置负荷不发生大幅度波动,确保乙烯装置不发生非计划停工。

3 结论

在实际生产过程中,转速异常波动会直接威胁到大机组设备的安全运行,严重时将直接导致非计划停工等现象。对于连续生产的化工行业来说,生产过程中一旦出现非计划停车事故,物料排放火炬会造成巨大的经济损失,同时还有可能对设备造成不可逆的伤害,这将为企业的长周期运行和安全生产带来巨大的隐患。本文通过剖析实际生产案例,分析可能引起机组转速波动的原因,可为实际生产提供指导意义,通过统一调整思路,优化工艺操作,加强班组人员对V1阀开度的监测;严控蒸汽品质,确保蒸汽品质满足大机组的稳定运行;严格控制润滑油各项指标均在检验指标控制范围内;强化机组管理,加强操作人员培训,避免误操作等措施,为大机组长周期安全运行保驾护航。