交流伺服控制变速器设计及换挡控制策略仿真

2024-01-03张利敏

张利敏,张 强

(商丘工学院机械工程学院,河南 商丘 476000)

0 引言

目前,汽车电子技术发展迅猛,汽车的智能化、自动化、安全性、舒适性备受消费者关注。由于传统手动变速器要求驾驶员很好的匹配离合器、油门、挡位三者间的关系,对驾驶员操作技术要求比较高。针对该技术的不足,各汽车厂商投入巨大精力去研发自动变速器,开发了液力式自动变速器[1](Automatic Transmission,简称AT)、双离合自动变速[2](Double clutch automatic transmission,简称DCT)、无级变速器[3](Continuously Variable Transmission,简称CVT)及电控机械式自动变速器[4](Automated mechanical transmission,简称AMT)等多种类型的自动变速器。AT挡位数少、维修成本高、内部结构复杂、液压油存在迟滞性;DCT通过控制奇数挡位和偶数挡位的两根动力输出轴,有效提高了换挡响应速度。CVT金属钢带容易磨损、需定期更换,造成维修的不便。AMT内部结构相对简单、制造成本低、传动效率高,很大程度上降低了驾驶员的操作难度,但较长时间的动力中断和较大的换挡冲击等问题给研发人员带来了极大的挑战[5]。

近年来,直驱技术的AMT具备快速的动态响应、换挡能耗低的优势,广泛引起了学者的关注。直驱AMT简化了系统结构,取消了动力传动的中间环节,降低了低运行噪声和能量损耗,提高了响应速度和传动效率[6,7]。李波[8]提出了一种电磁直线执行器直接驱动的AMT换挡机构。将电磁执行器与变速器同步器相连,采用一种无选挡过程的直接换挡方式,进一步减小执行机构的运动惯量;同时进行退、进挡操作。赵文强[9]对三轴混合动力汽车的两挡AMT换挡过程控制进行了研究。基于三轴牵引力耦合式混动汽车为实验平台,对两挡AMT进行了研究,并设计了三轴混合动力汽车两挡AMT控制策略,该控制策略适用于不同的工作模式,且有效保障了换挡的平顺性。经过对比分析各种自动变速器,设计了一种交流伺服控制变速器(AC Servo Control Transmission,简称AC-SCT),简化了系统结构,提高了换挡系统传动效率、响应速度,降低了能量损耗和运行噪声,基于Matlab/Simulink平台建立发动机、换挡控制策略、自动变速器及车辆模型为主的控制系统输入、输出模块,构建了基于整车模型的AC-SCT仿真系统。研究的AC-SCT及换挡装置为电控机械式自动变速器变速系统提供了新的技术和思路,对于新型自动变速器的设计具有显著的理论意义和实际应用价值。

1 AC-SCT方案设计

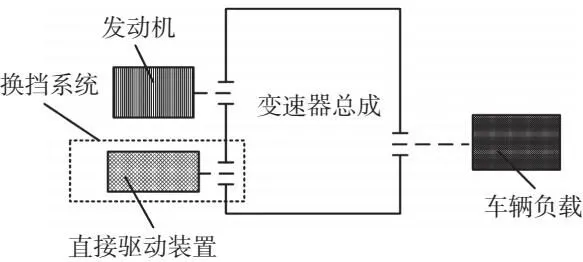

设计了一种车用AC-SCT系统,机械结构主要由传动机构、换挡机构组成。换挡执行机构将传统的电动拨叉与同步器的换挡方式改变为电机直驱丝杆螺母的换挡机构进行换挡,由换挡电机、换挡丝杆和选挡螺母组成。AC-SCT系统布置方案如图1所示。动力由发动机输入变速器,通过变速器输入轴的主动齿轮传递到与主动齿轮常啮合的从动齿轮上,使从动齿轮在输出轴上转动且输出轴不传递动力。当接收到换挡指令时,根据换挡行程计算,交流伺服电机运转带着丝杆转动,从而选挡螺母产生轴向位移,移动到待换挡的从动齿轮芯部,与从动齿轮的凹槽啮合,动力经选挡螺母传递到输出轴,此时输出轴以该挡位速度传递动力。

图1 AC-SCT系统布置方案图

1.1 AC-SCT结构型式选择

根据变速器设计原则与大量的市场调查具有代表性的变速器型谱,AC-SCT依据国产某款汽车的动力系统参数设计而来,最大扭矩145 N·m,挡位为5挡。包括变速箱主体部分的五个前进挡和一个倒挡构成,其中,传动机构采用五对常啮合圆柱斜齿轮传动,主动齿轮通过键与输入轴固定连接,从动齿轮空套在输出轴上,通过限位块对其进行轴向的限位。换挡机构为交流伺服电机+丝杆螺母装置,丝杆螺母的主要部分置于变速器输出轴内,输出轴为径向分布着三对轴向导向槽,换挡螺母键在导向槽内做直线运动,实现换挡动作。

1.2 AC-SCT工作过程

AC-SCT工作过程示意图如图2所示,如图2(a),汽车未启动时或处于空挡时,选挡螺母14处在壳体与一挡从动齿轮13之间,输入轴6在发动机或电动机的拖动下转动,而输出轴7不转。当手动挂挡时,交流伺服电机15工作,带动丝杆8转动,选挡螺母14向右移动至一挡从动齿轮13的内部,完成挂挡。此时发动机或电动机的动力经过输入轴6、一挡主动齿轮1、一挡从动齿轮13、输出轴7,降速增扭之后从输出轴7输出。

1~5-一到五挡主动齿轮;6-输入轴;7-输出轴;8-换挡丝杆;9~13-一到五挡从动齿轮;14-选挡螺母;15-换挡电机图2 AC-SCT工作过程示意图

当发动机加速时,伺服直驱换挡的自动变速器接收换挡指令,以一挡升二挡为例,驱动交流伺服电机15转动,带动丝杆8转动和螺母14向右移动,螺母由一挡从动齿轮13心部脱出之后,完成摘挡动作后,迅速滑入二挡从动齿轮12心部,实现换挡的目的。发动机或电动机的动力经过输入轴6、二挡主动齿轮2、二挡从动齿轮12、输出轴7,降速增扭之后从输出轴7输出,实现增速换挡过程;发动机再加速,便可顺次换入三挡、四挡和五挡。

当发动机减速时,中央处理器根据收集到的发动机转速、转矩信号和车轮的转速、转矩信号,向交流伺服电机15的驱动控制器发出控制信号,交流伺服电机15反向转动,带动丝杆8反向转动和螺母14向左移动,螺母由五挡从动齿轮9心部脱出之后,迅速滑入四挡从动齿轮10的心部,发动机或电动机的动力经过输入轴6、四挡主动齿轮4、四挡从动齿轮10、输出轴7之后,从输出轴7输出,实现降速换挡过程;发动机再减速,便可顺次换入三挡、二挡和一挡,最后进入空挡位。

1.3 AC-SCT系统

AC-SCT系统是一个人—车—环境共同组成的闭环系统,其中,驾驶员、车辆使用状态及使用环境会对该系统品质产生影响。AC-SCT系统基于车辆使用和行驶状态、道路环境和驾驶员意图等信息和自动操纵专家的经验完成换挡过程的自动控制决策。

2 传动系统仿真模型

汽车传动系统的功率流如图3所示,主要由非线性常微分方程模型的发动机、自动变速器、车辆模型三部分构成。为了验证AC-SCT换挡控制策略的有效性,基于整车模型的AC-SCT仿真需要对不同的子模块进行建立(控制输入模块、发动机模型、换挡控制逻辑、AC-SCT模型、车辆动力学模型)。在建模的过程中直接将图3中的模块实现为模块化的Simulink子系统。另一方面,在变速箱控制单元(TCU)中所做的逻辑和决策并不适用于表述良好的方程。TCU更适合于状态流表示,因此,使用Stateflow进行换挡控制策略的建模。

图3 汽车传动系统功率流图

2.1 控制输入模块建立

图形用户界面(Graphical User Interface,简称GUI)是一种使用图形化方式展现计算机操作可视化图形用户接口[10]。使用Matlab来设计模型控制输入的GUI界面,可以使用鼠标对节气门开度、制动踏板以及转向的控制进行调节。

2.2 发动机模型建立

发动机本身是一个非常复杂的机电一体化机构,发动机模型的建立可以将其简化为发动机转速、发动机输出转矩及节气门开度三者间的关系:

(1)

式中:Ne为发动机转速(rpm);Iei为发动机转动惯量;Te为发动机扭矩。

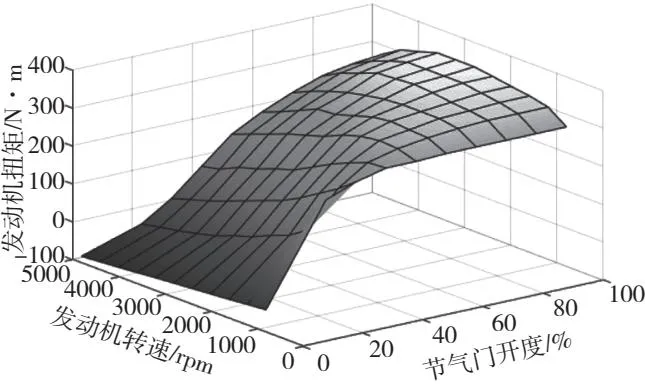

建立发动机模型时,采用查表模块建立发动机转速、车速及发动机转矩间的关系,具体的发动机转速、车速及发动机转矩map图如图4所示。使用二维查表的方式能够得到任意时刻发动机转速、发动机扭矩及节气门开度三者间的映射关系。

图4 发动机map图

基于发动机的运动方程和二维查表法,使用simulink搭建的发动机模型如图5所示。

图5 发动机模型框图

2.3 AC-SCT换挡控制策略设计

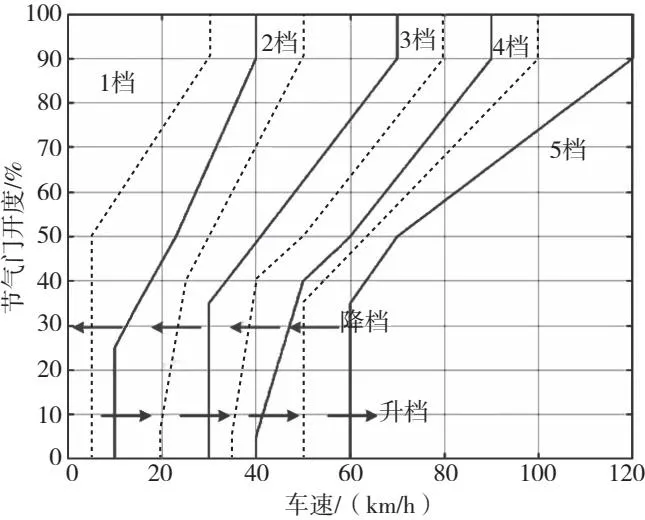

TCU根据节气门开度、车速、制动力矩等传感器采集的信号去确定驾驶员的驾驶意图,通过计算,最终综合给出变速器的升挡或者降挡,该过程即为换挡控制逻辑[51-52]。TCU是整个换挡过程的核心部件,优良的换挡控制逻辑,整个换挡过程平顺、无顿挫,换挡时机合适,汽车动力足,油耗低。基于此,采用电机直接控制换挡装置,进行不同挡位的平顺切换。采用车速和油门开度两个参数制定换挡规律。换挡规律曲线综合考虑了低速情况下的最佳动力性换挡策略和高速情况下的最佳经济性换挡策略,其中升挡、降挡点的速度计算方法主要有动态驱动力曲线、油门法及车速法[11]。设计的5档AC-SCT换档规律曲线如图6所示,升挡曲线采用实线标记,降挡曲线采用虚线标记。模型内部利用Simulink查表模块得到每个采样时刻的换挡点,分为升挡点和降挡点。

图6 换挡规律

换挡控制逻辑模块采用有限状态机(finite state machine,简称FSM)图形化的设计开发工具,sateflow建立的换挡状态转移图如图7所示,主要有挡位状态(gear_state)和选挡状态(selection_state)两个并列的状态图。gear_state状态中定义了5个挡位,定义了升挡和降挡2个状态转移事件。selection_state定义了升挡、降挡以及挡位保持3个状态。gear_state处于激活状态下,默认开始状态是一挡位置,基于selection_state转移条件的判断,依次判断满足升挡、降挡以及挡位的状态。

图7 换挡状态转移stateflow图

在换挡逻辑模块中,升挡和降挡调用了阈值计算数,如图8所示。升挡和降挡点通过节气门开度和挡位与对应的车速进行二维查表实施相应的换挡操作,插值点之间采用了线性插值方法,具体的函数曲线采用了图8所示的数据。

图8 升挡降挡阈值控制

2.4 AC-SCT模型建立

AC-SCT在动力传输过程中起到一个过渡作用,主要承接发动机输出动力,将动力传输给变速器的机械齿轮机构中,通过机械齿轮组不同传动比,最终将发动机扭矩转化成多组序列。齿轮传动模型和换挡执行模型共同构成了AC-SCT机械结构。

(a)齿轮传动模型

该传动模型是通过静态齿轮传动比实现的,假设换挡时间很小。模型被描述为:

(2)

式中:Tin为AC-SCT输入扭矩;Tout为AC-SCT输出扭矩;Nin为AC-SCT输入转速;Nout为AC-SCT输出转速;Rtr为AC-SCT各挡位速比。

(b)换挡执行元件模型

主流的换挡执行元件有单向离合器、摩擦结合元件两类[12]。离合器、制动器共同构成了摩擦结合元件,该元件依赖于摩擦力传动,其传递力矩和结合度是可控的;一个方向脱开,另一个方向传动,构成了单向离合器相对转动。

AC-SCT换挡执行动力源由电机来提供。在建模时,对换挡执行元件进行了简化,R挡换挡和D挡换档类似,故在此不再赘述。只考虑D 挡换挡执行元件接合情况,直接用一维数表得到各挡位的传动比,不同挡位的传动比见表1。

表1 不同挡位的传动比

基于上述动力传递过程建立的AMT传动模型(图9),主要由变矩模块和机械传动模型构成。

图9 AC-SCT simulink框图

2.5 车辆动力学模型建立

所建立的不同子模块最终在相互作用下传递给车辆,发动机提供的驱动动力源经过传动系传递给驱动车轮,驱动车辆运动。建立的车辆动力学模型主要涉及最终驱动、惯性和动态变化的负载,其关系被描述为:

(3)

式中:IV为车辆惯性;NW为轮速(rpm);Rfd为最终驱动速比;Tload为负载转矩。

车辆的负载转矩主要由路面负载转矩和制动转矩两部分构成。道路荷载为摩擦损失和气动损失之和:

Tload=sgn(V)·(Rload0+Rload2·V2+Tbrake)

(4)

式中:Rload0为摩擦阻力系数;Rload2为空气动力阻力系数;Tload为负载转矩;Tbrake为制动转矩;V为车辆线速度。

基于式(3)、式(4)动力学方程,使用Simulink搭建的车辆动力学模型如图10所示。

图10 车辆动力学模型

3 AC-SCT仿真

将所建立的控制输入模块、发动机模型、换挡控制逻辑模块、AC-SCT模型及车辆动力学模型结合在一起共同构成了整车动力系统模型的顶层图,如图11所示。搭建好基于整车模型的AC-SCT仿真框图,经过运行报错,不断修改错误之后,按下模型窗口中工具栏上的run按钮,该模型运行的曲线可以显示在输出结果展示区域中。

图11 AC-SCT的整车simulink框图

4 仿真结果分析

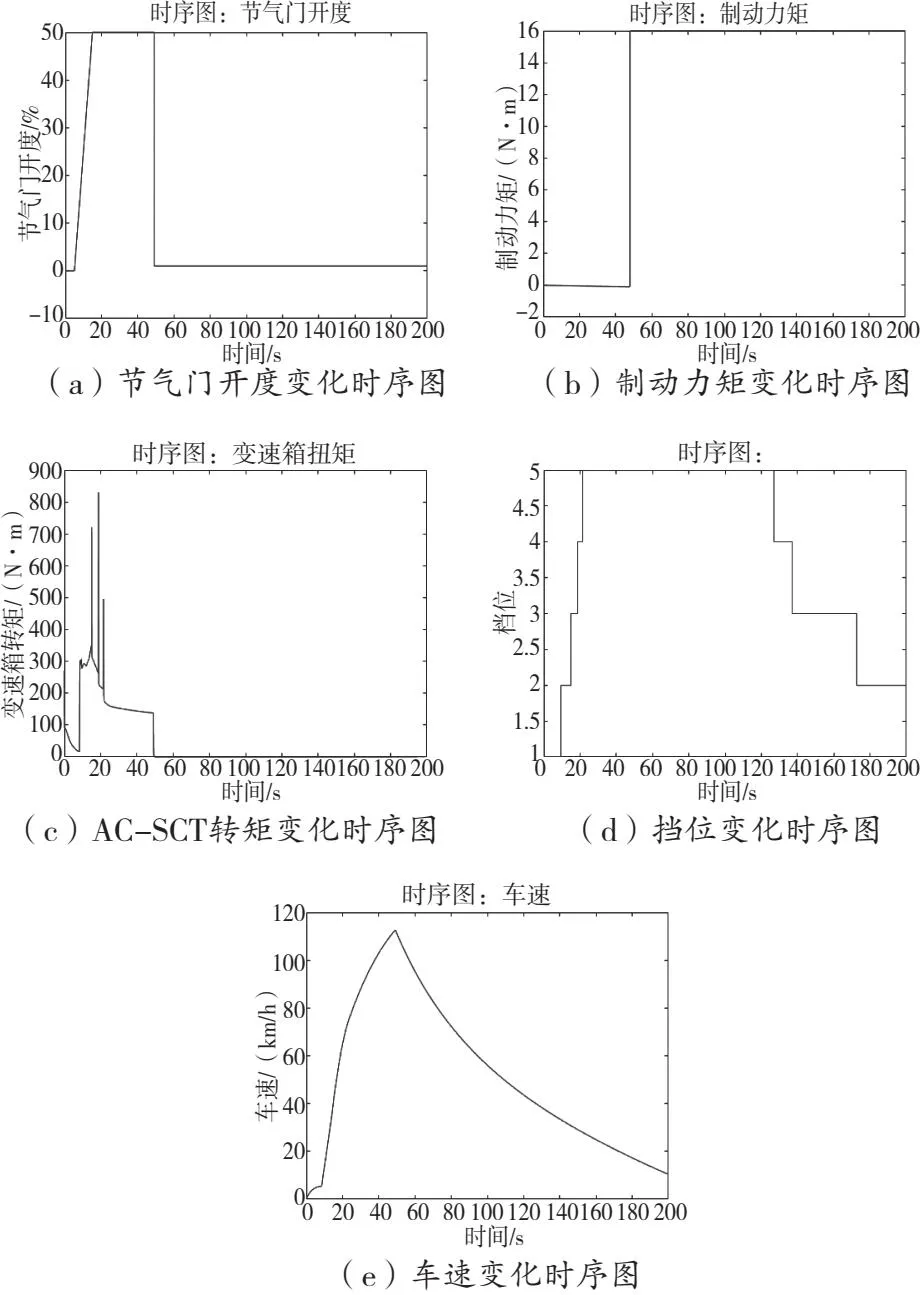

为了验证所搭建的AC-SCT模型的有效性,设置运行仿真道路为平坦的直线道路,转向角度始终为0度,设置仿真时间为200 s,仿真结果如图12所示。

图12 仿真结果

图12(a)是仿真输入的节气门开度变化时序图,图12(b)是仿真输入的制动力矩变化时序图,图12(c)是AC-SCT模型的仿真转矩变化时序图,图12(d)是AC-SCT模型的仿真挡位变化时序图,图12(e)是整车车速的仿真变化时序图。从图12 中可以看出,首先是定油门起步阶段,节气门开度快速升到50%并保持一段时间,这时挡位随着车速的逐渐升高而逐步升至最高挡;其次是制动阶段,节气门开度迅速变为0%,并且施加16 N·m的制动力矩,当车速升到最高车速时,车俩开始缓慢制动,最终车速降至17 km/h 左右,挡位随车速减小降至二挡,最后会变为一挡,车速为0 km/h,表明设计的交流伺服控制变速器能严格按照换挡规律换挡。

5 结语

设计了一种交流伺服控制变速器并基于Matlab/Simulink平台建立了相对应的模块,基于所建立的子模块构建成整车模型的交流伺服控制变速器仿真系统。结果表明:在输入条件保持一致的状态下,随着节气门开度的提高或者减小,车速提高或者降低;挡位是按照车速与油门开度的变化依据换挡逻辑进行自动换挡;表明设计的交流伺服控制变速器能严格按照换挡规律换挡。为新型自动变速器的设计提供了思路和技术,并具有实际应用价值。