一种直动式电磁阀结构优化设计与仿真

2024-01-03蔡大静

高 鑫,蔡大静,卓 亮,陈 强

(贵州航天林泉电机有限公司,贵州 贵阳 550000)

0 引言

电磁阀作为一种高压流体通断控制的关键器件,广泛应用于液压气压传动系统和火箭发动机燃气气流控制系统中,特别是当前飞速发展的姿轨控发动机系统,流体介质燃温高达1200 ℃,使用工况恶劣且对可靠性和重量要求较严格。目前,研制的电磁阀主要应用于发动机姿态控制系统燃气气流的通断控制,工作介质温度范围250~1200 ℃,工作压强0~16 MPa,高温持续运行时间1.5~600 s。

在电磁阀的改进优化发展过程中,研究人员主要从高温电磁阀的密封、隔热、散热、流道结构、流量等方面进行了研究和优化。陈学勇等,主要从高温材料、高温动密封结构、电磁力等方面对高温电磁阀进行了优化设计仿真研究[1-2];孙丽丽等,主要在高温电磁阀设计、生产、检验、维护等方面进行了研究分析和改进[3];王力军等,通过研究新型密封材料(PFA)在高温电磁阀上的应用,使电磁阀的热真空试验温度达到-15~135 ℃[4]。

在电磁阀设计研究过程中,借助流体仿真软件、温度场仿真软件、电磁仿真软件,进行相关仿真分析和计算,代替实物试验对高温、高压、流体、电磁等项目进行研究和分析,可以加快研制进度,为产品的设计研制提供参考和依据。

1 结构及工作原理

1.1 电磁阀设计要求

本项目研究的电磁阀基本设计要求:电磁阀工作介质温度250 ℃,最大工作压强10 MPa,入口和出口通径Φ10 mm,入口到出口压力损失不大于0.5 MPa(入口4 MPa,出口接Φ6.3 mm时),额定工作电压28 VDC,最长工作时间10 min(单次持续不大于3 min)。工作电流不大于2.5 A,总重量不大于0.9 kg,总长度不大于142 mm,最大外径不大于Φ45 mm。

1.2 阀体结构设计

根据以上设计要求,首先确定满足压力损失要求的流道结构。在进行流道结构设计时,通过适当增大流通截面积,减小流道长度,使流道沿流道方向尽量平滑等方法,并结合流体仿真软件,完成了流道结构设计,如图1所示。

图1 流道结构仿真与设计

由图1可以看出,电磁阀内压力分布比较均匀,从入口到出口压力损失较小,说明流道设计合理。压力气体抵达Φ6.3 mm喉部处的压力能够保持4 MPa,压力损失不大于0.3 MPa,满足设计要求。

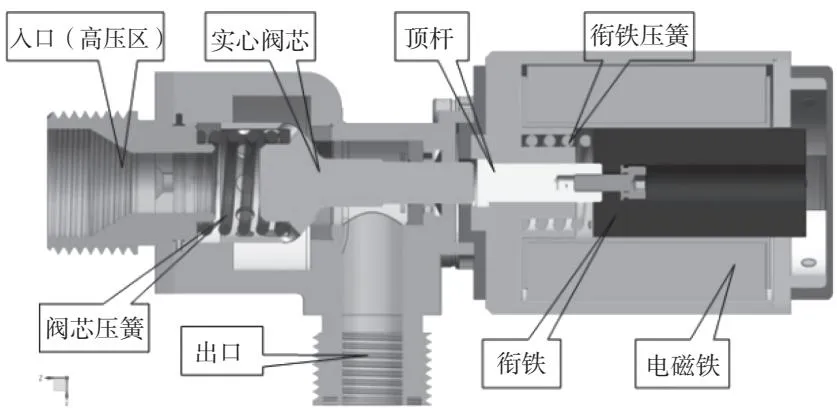

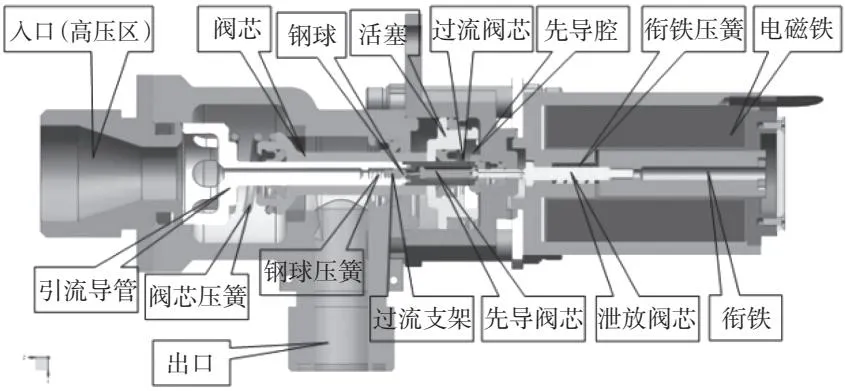

根据流道结构,完成了常规直动式电磁阀和优化后电磁阀结构设计,如图2、图3所示。

图2 常规直动式电磁阀结构方案示意图

图3 电磁阀优化方案示意图

原方案采用直动式实心阀芯结构,需要开启时电磁铁通电,由电磁力克服阀芯受到的流体压力、摩擦力和弹簧推力后完成电磁阀开启。这种方案需要较大功率的电磁铁,产品总重量和功耗较大。

优化方案设计如图3所示,引入先导阀的设计思想,通过创新设计,采用内引流结构,在阀体结构中心设置引导导管、阀芯、钢球、过流支架、先导阀芯、泄放阀芯等结构,将入口高压区高压流体引入开阀腔,辅助打开主阀芯。外形接口与流道结构不变,在满足设计要求的前提下,产品总重量和功耗大幅降低。

采用了降低热传导效率、隔断热辐射两种隔热原理,在阀体与电磁铁的对接面和对接止口处采用聚四氟乙烯板进行隔断,减小热传导路径截面积,增加热传导路径长度。

1.3 优化方案工作原理

工作介质(高温高压流体)由入口进入阀体,电磁阀为常闭电磁阀,未通电时高温高压流体被阻断在阀体内入口侧。当需要开启电磁阀时,线圈通电,衔铁产生吸合力推动泄放阀芯向先导阀芯侧运动,先导阀芯随即推动钢球,高压流体从钢球处小孔进入过流阀芯然后进入先导腔,先导腔中压力气体推动活塞和阀芯向左移动,使主阀口打开,入口侧流体通过阀口与出口导通,电磁阀开启。

当需要关闭电磁阀时,电磁铁断电,衔铁压簧推动衔铁和泄放阀芯向右运动,钢球阀芯在钢球压簧的作用下向右运动阻断过流阀芯端面孔口,先导腔中高压流体通过泄放阀芯中心孔泄放到外部。阀芯在阀芯压簧和流体介质压力的作用下回到阀口位置,电磁阀回到关闭状态。

2 设计与仿真分析

针对电磁阀的关键技术指标,主要对阀芯(主阀芯)受力情况、电磁铁设计以及电磁力计算和仿真分析。

2.1 启动所需电磁力计算及对比

2.1.1 原方案所需电磁力

原方案所需最小电磁力为阀芯所受气压力、阀芯压簧推力、复位弹簧推力和摩擦力之和,阀芯压簧和复位弹簧结构参数见表1。

气压力根据公式(1):

F=P·S

(1)

式中:F—阀芯所受气压力,N;P—工作介质压强,Pa;S—阀芯轴向绝对受压面积,m2。

已知工作介质最大压强为10×106Pa,阀芯轴向绝对受压面积S=153.9 mm2(Φ14 mm),通过计算可得:

原方案阀芯所受最大气压力F1=1539 N;

平均单个密封圈摩擦力f1=2 N,忽略衔铁摩擦力;

弹簧初始阻力之和F2=23 N+5.8 N=28.8 N

则原方案在工作介质压强为10 MPa时,需要的最大电磁力Fmax1=1539 N+2 N+28.8 N=1569.8 N。

2.1.2 优化方案所需电磁力

为保证主阀口与原方案密封性能相同,阀芯压簧力学参数保持不变,并增加钢球压簧,优化方案中各弹簧主要技术指标见表2。优化方案采用先导式驱动方式。

表2 优化方案中各弹簧主要技术指标

先导开启驱动力:Fq=PS,若正常工作压力为0.5~10 MPa,先导腔内活塞环形面积S1=330.5 mm2,因此开启驱动力范围为Fq=165.2~3305 N。

先导开启阻力:阀芯左端面气压力:F2=PS2,S2=138.0 mm2,因此开启气压阻力范围为Fz=69~1380 N。

先导驱动力远大于阻力(Fq>Fz)和摩擦力,因此,只要保证电磁铁产生的驱动力能够推动先导阀芯,从而推动钢球打开先导流路通道即可实现电磁阀开启。

经分析,优化方案电磁力需要克服的阻力包括:

衔铁压簧推力:F3=4.5 N;

钢球压簧推力:F4=0.32 N;

气压对钢球产生的最大压力F5=17.6 N(阀芯中心小孔孔径1.5 mm);

密封圈摩擦阻力f2=2×2 N=4 N;

若忽略其他摩擦力,则介质压强为10 MPa时,需要的最大电磁力为Fmax2=F3+F4+F5+f2=4.5 N+0.32 N+17.6 N+4 N=26.42 N。

2.2 电磁铁设计及工作能力对比

2.2.1 原方案电磁铁设计及工作能力分析

原方案电磁铁参照我厂常用电磁铁中成熟规格,电磁铁重量约为2 kg,电阻4.1 Ω,额定工作电压(28 V DC)下,工作电流为6.82 A,功率为191 W。

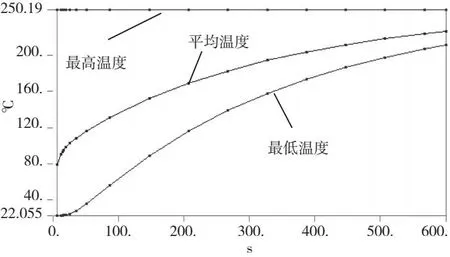

对常规隔热结构电磁阀(图4)进行了最恶劣工况(电磁铁持续工作3 min,电磁阀持续工作10 min)下的热仿真,主要隔热材料为高硅氧玻璃钢,平均热导率设为1.4 W/( m·℃),密度为2500 kg/m3,比热容为750 J/(kg·℃);阀体和电磁铁主要材料为不锈钢和电工纯铁,平均热导率设为60 W/(m·℃),密度为7850 kg/m3,比热容为434 J/(kg·℃)。

图4 常规隔热结构电磁阀温度场仿真结果

仿真结果如图4、图5所示。

图5 常规隔热结构电磁阀温度变化曲线

图6 绕组排列绕制结构示意图

由图4可以看出,常规隔热结构电磁阀在250 ℃工作介质下按极限工况工作600 s后,电磁铁最低温度达到了210.97 ℃,最高温度超过了220 ℃,不满足要求。

2.2.2 优化方案电磁铁设计及工作能力分析

根据电磁铁最高工作温度上限进行了电磁铁隔热设计,为了在产品工作过程中尽量减少热量从阀体传到电磁铁,根据阀体设计需要和工作特点,电磁铁气隙长度为0.7 mm,在工作过程中,电磁铁产生的吸力应始终大于衔铁压簧、钢球压簧、钢球受到的气压力、摩擦阻力之和(Fmax2=26.42 N)。根据电流(不大于2.5 A)要求和最大工作电压(31 V),即线圈最小电阻Rmin=12.4 Ω。

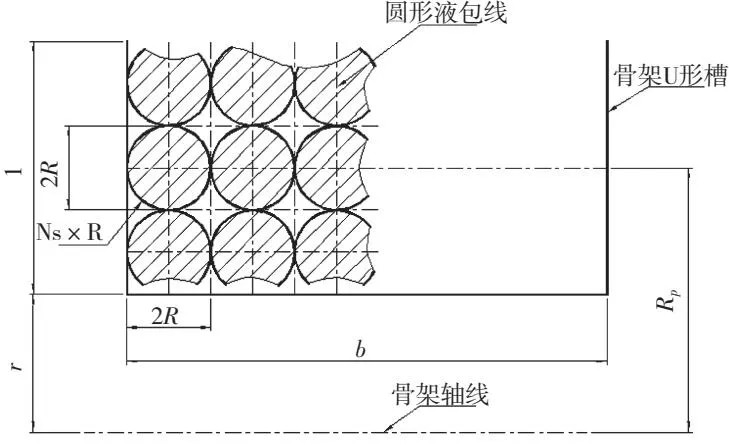

首先,通过可用功率和工作电压计算出工作电流,然后根据电流选取漆包线规格,根据绝缘需要和耐温等级需要选择确定漆包线线径d,或通过公式(2)计算出铜导线线径,然后选取合适的漆包线。

(2)

式中:d—铜导线线径,mm;U—线圈的电压,V;ρ—导线的电阻系数,Ω·mm2/m;r—线圈内径,m;l—线圈高度,m;IW—磁势,安匝。

然后计算线圈匝数、漆包线长度和电阻,用于计算工作电流。

a)线圈匝数计算

线圈匝数计算按公式(3):

(3)

式中:Ns—线圈匝数;l—U形槽宽度,mm。

b)漆包线长度计算

漆包线长度计算按公式(4):

LZ=2nsπRp

(4)

式中:Lz—漆包线总长,m;Rp——线圈中间层与线圈骨架轴向的距离,m。

c)漆包线电阻计算

漆包线电阻计算按公式(5):

RZ=2nsπRpRX

(5)

式中:Rz—漆包线电阻,Ω;Rx—漆包线电阻(标称值),Ω/m(按GB/T6109.1—2008)。

d)工作电流计算

电磁铁工作电流计算按公式(6):

(6)

式中:I—电磁铁工作电流,A。

电磁铁电磁力计算按公式(7):

(7)

式中:F—电磁力,N;η—真空磁导率,其值为1.25×10-6H·m-1;Δ—气隙长度,m。S—气隙处磁路有效截面积,m2。

为保证阀门在规定的响应时间内开启,电磁力应满足公式(7)。

根据经验和设计要求,初步确定线圈骨架U形槽尺寸,选择合适的漆包线,根据U形槽截面计算出线圈匝数,然后计算出漆包线总长和总电阻,然后进行电磁力仿真计算。通过计算得到非自粘漆包线线圈参数见表3。采用聚酰亚胺漆包线,耐热等级220 ℃。

表3 电磁铁线圈参数

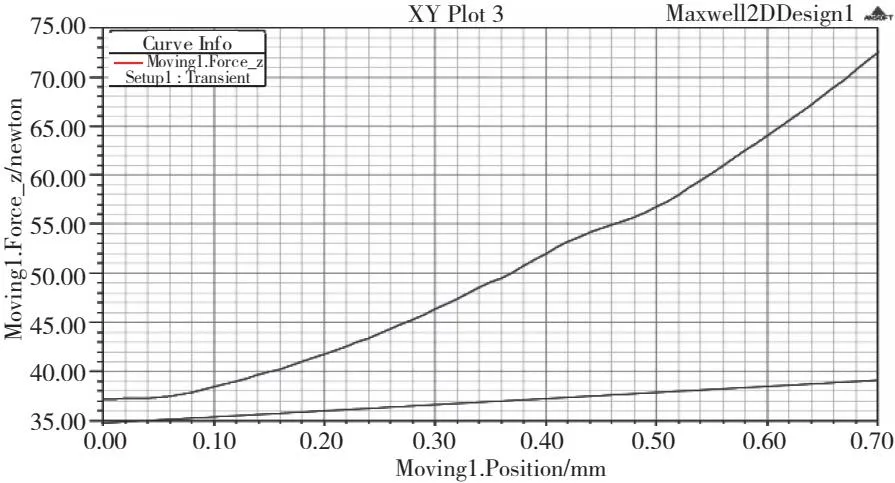

采用Maxwell软件进行电磁铁电磁力仿真,得到电磁铁额定工况下衔铁运动过程中电磁力的变化仿真值,如图7所示,最小额定电磁力为43.5 N,满足设计要求。

图7 工作电压28V时电磁吸力变化

完成隔热设计后,进行了最恶劣工况(电磁铁持续工作3 min,电磁阀持续工作10 min)下电磁阀瞬态温度场仿真。

经分析,热量主要从阀体与电磁铁接触的部位以及接触到燃气的部位传递给电磁铁,热传递主要与材料的热导率、密度、比热容等特征有关。隔热件为聚四氟乙烯,平均热导率设为1.1 W/( m·℃),其他参数与原方案相同。

通过热仿真,得到了电磁铁在极限工况下温度上升至93 ℃,如图8所示。

图8 改进优化方案(电磁铁)温度仿真云图

当温度上升后,绕组的电阻会有一定的升高,根据公式(8):

R1=R0(1+αΔT)

(8)

式中:R1—温升后的电阻,Ω;R0—温升前的电阻,Ω;α—电阻温度系数,1·℃-1;ΔT—温度升高值,℃。

已知制作绕组的漆包线电阻温度系数为0.00393 ℃-1,常温时绕组线圈的电阻为16.34 Ω。当温度上升至93.5 ℃后电阻达到20.9 Ω。

当电磁铁温度上升至93.5 ℃,工作电压下降至25 V时,电磁力仿真结果如图9所示。

图9 电磁铁温度升至92℃且电压降低至25 V时的极限工况电磁力

如图9所示,曲线为电磁力(驱动力),为37.2~72.3 N;直线为阻力,驱动力始终大于阻力,说明电磁阀极限工况工作性能满足要求。

3 对比分析

通过对直动式电磁阀进行结构优化改进,使得电磁阀主要性能指标得到了明显改善,相关技术指标对比见表4。

表4 优化前后电磁阀主要技术指标对比

通过对比可知,经过优化后的电磁阀在产品重量、额定功率、最大工作压强、极限工况下电磁铁最高温度等关键指标都得到了很大改善,其中重量减少为原重量的30%、额定功率降低为原方案的25.1%、最大工作压强提升为原方案的1.6倍、极限工况下电磁铁最高温度降低130.4 ℃。各项性能指标的大幅提升,可更好应用在航空、航天领域。

通过对比分析可知,优化后的电磁阀设计方案,优势明显,特别在高压或超高压流体的通断控制方面有着不可替代的优势。通过示波器检测阀体入口和出口反馈电压波形,测得该电磁阀响应时间为5~10 ms(直动式为15~30 ms),响应性能较好。

4 结论

在外部接口和流道结构相同的前提下,通过对现有常规直动式电磁阀的结构进行优化设计,使得优化后的电磁阀在产品重量、额定功率、最大工作压强、极限工况下电磁铁最高温度等关键指标都得到了较大改善。

大幅减小了电磁阀开启所需的推力,在有效通径为10 mm,压力损失相同的情况下,优化后方案重量减少为原重量的30%、额定功率降低为原方案的25.1%、最大工作压强提升为原方案的1.6倍,响应速度提高了1.5倍以上,实现了小功率电磁阀对大流量高压强流体通断的控制。通过隔热、绝热设计,减小热传递路径截面积并减少热辐射,可以大幅减少热量的传递和辐射,有效降低电磁铁辐射范围内温度,极限工况下电磁铁最高温度降低至优化前的41.8%。