巨量转移装备核心轴自适应反步滑模控制*

2024-01-03范文斌贺云波陈观轩邱国富吴浩苗

范文斌,贺云波,陈观轩,邱国富,吴浩苗

(广东工业大学机电工程学院,广州 510006)

0 引言

Micro-LED具有对比度高、自主发光、能耗低、可定址点亮等优势,是最有可能取代传统LCD、OLED显示的下一代显示技术之一[1-2]。Micro-LED晶粒在蓝膜上生长完成后,需要通过巨量转移技术矩阵式转移到目标基板上,之后进行键合封装、检测,完成显示。可以说,巨量转移是Micro-LED大规模产业化中重要的一环,对转移装备的精度、效率、鲁棒性要求很高。巨量转移装备中的直线电机由于其自身结构特殊,在运行过程中存在摩擦力、齿槽力、端部效应等干扰,同时存在电机动子磁链非正弦性导致参数不稳定等因素,因此XY运动平台是一个具有非线性、强耦合、多干扰的复杂系统[3]。滑模变结构控制方法计算量较小,实时性强,工程实现较为容易,适用于对高速运动的控制,因此大量学者对滑模变结构控制策略进行了研究并在复杂伺服系统中进行应用。

吴奎等[4]提出了一种新的自适应模糊滑模控制算法,该算法能明显改善PMSLM的位移输出精度,有较好的鲁棒性,但依赖于丰富的整定经验才能制定出模糊推理规则表。王旻等[5]提出了一种基于新型自适应幂指数趋近律的新型非奇异终端滑模控制器,该算法能够有效抑制滑模固有抖振现象,提高了收敛速度,使系统具有较佳的动静态性能和鲁棒性,但收敛时间还较长。LI等[6]设计了滑模状态观测器和自适应超螺旋滑模控制器,能够使系统抖振显著降低,控制精度较好。KUANG等[7]设计了一种自适应神经网络和分数阶超螺旋算法,衰减模型不确定性和干扰的影响,但该算法较为复杂,在线运算量较大。综上所述,针对滑模控制策略快速性不佳和固有抖振的问题,前人虽提出了多种解决方法,但还存在算法较为复杂,收敛时间仍较长,抖振抑制性能还有待加强的不足。

本研究通过对实验室自研的巨量转移装备XY运动平台X轴伺服系统进行分析,提出一种改进的自适应反步超螺旋滑模控制算法。设计了滑模切换面,然后基于sigmoid非线性函数[8]以及幂指函数设计了超螺旋滑模趋近律,有效抑制滑模算法的固有抖振现象,设计了自适应律,提高系统抗干扰能力。证明了该算法的稳定性,在高加速高精度XY运动平台上进行了实验验证。实验结果表明,和传统的PID控制相比,该算法鲁棒性更强,能够有效降低系统抖振,定位精度高。

1 X轴直线伺服系统数学模型

1.1 直线电机模型

本研究所提的XY运动平台由水平面上两台相互正交的永磁同步直线电机组成,在结构上属于完全解耦,两者运动相互独立。因此建模时可以忽略两个电机之间的耦合效应。建立X轴直线电机在d-q轴下的电机模型,为了简化分析做出如下假设:

(1)磁路线性,忽略磁路饱和、磁滞、涡流等效应;

(2)输入电流为对称的三相正弦电流;

(3)绕组磁势和气隙磁密都是按正弦分布的,并且忽略空间谐波。

则直线电机的电压和磁链平衡方程为:

(1)

(2)

式中:ud、uq分别为d-q轴定子电压,id、iq为电流,Ld、Lq为电感,ψd、ψq为磁链,Rs为电阻,ψPM为永磁体的有效磁通,τ为极距,v为PMSLM的动子线速度。

矢量控制是电机常用的控制方式之一,采用矢量控制对上述电压和磁链方程进行求解,得到直线电机推力方程为:

(3)

1.2 直线伺服系统动力学模型

对巨量转移装备XY运动平台的X轴伺服系统进行分析,可得直线电机系统简化模型如图1所示。

图1 直线电机运动系统简化模型

由图1可得直线电机的机械运动方程为:

(4)

式中:x为动子板的位移,M0为运动体的等效质量,B0为运动系统等效阻尼,FL表示直线电机在运行过程中遇到的扰动力之和,包括主要非线性效应、摩擦力和外部扰动。

2 自适应反步超螺旋滑模控制器设计

滑模变结构控制具有很好的鲁棒性,对系统外部干扰具有较强的抵抗能力,且不需要精确的数学模型,因此很适合用在高加速高精度平台中。传统低阶线性滑模稳态误差无法在有限时间内收敛至零,且存在较大抖振,很大程度限制了滑模控制在高加速平台上的应用。本研究设计了自适应反步算法,并结合二阶超螺旋算法设计控制律,使系统位置误差在有限时间内快速收敛至零,提高系统的定位精度和响应速度。

由式(4)考虑直线电机内部参数摄动,可将系统的状态方程表示为:

(5)

定义位置跟踪误差为:

e1=x1-xd

(6)

式中:xd为规划位置。

对式(6)左右两边求导,可得直线电机速度跟踪误差为:

(7)

定义中间虚拟控制量为:

(8)

式中:α>0。

定义:

e2=x2-δ

(9)

定义李雅普诺夫函数:

(10)

对式(10)求导,可得:

(11)

式(9)代入式(11),可得:

(12)

定义滑模切换面为:

s=ce1+e2

(13)

式中:c>0且为常数。

对式(13)求导数可得:

(14)

定义李雅普诺夫函数为:

(15)

对式(15)求导可得:

(16)

定义自适应反步控制器输出u*由三项组成:

u*=ueq+usw+uf

(17)

式中:ueq为等效控制项,usw为鲁棒控制项,uf为自适应控制器干扰补偿项。

由式(16)可知系统的相对阶为1,则反步滑模控制器的等效控制项为:

(18)

(19)

由式(16)和式(19)可得反步滑模控制器的鲁棒控制项为:

(20)

式中:k1、k2、k3均为控制器增益,取值均大于0;h为设计的中间参数,h(0)=0。

由式(18)和式(20)可得反步滑模控制器的控制量为:

(21)

将式(21)控制量代入式(16)可得:

(22)

定义矩阵Q:

(23)

式中:Q为二维辅助方阵,矩阵中各元素均由控制器中需要设计的参数组成。

因为:

(24)

式中:e=[e1e2]T为误差矩阵,e1为位置误差,e2为虚拟误差。将式(24)代入式(22)可得:

(25)

又由于:

(26)

在实际的运动系统中,系统总干扰的极值往往难以确定,几乎依靠鲁棒项的增益值来保证系统的稳定性,过大过小的切换增益都会使系统定位精度变差。因此基于自适应算法设计控制器对干扰进行估计并补偿很有必要。

定义:

(27)

(28)

定义李雅普诺夫函数为:

(29)

对V3求导可得:

(30)

结合式(17)、式(18)、式(28)和式(30),可将自适应反步滑模控制输入设计为:

(31)

(32)

式中:λ>0,自适应系数。

将式(31)、式(32)代入式(30)可得:

(33)

之前已证hs恒小于0,则根据式(24)、式(33)可得:

(34)

满足滑模控制系统的可达性条件,自适应反步超螺旋滑模控制系统是稳定的。

此外,为了进一步抑制抖振,使用非线性函数sigmoid函数代替超螺旋算法中的sign符号函数,系统稳定性不会改变,式(31)变为:

(35)

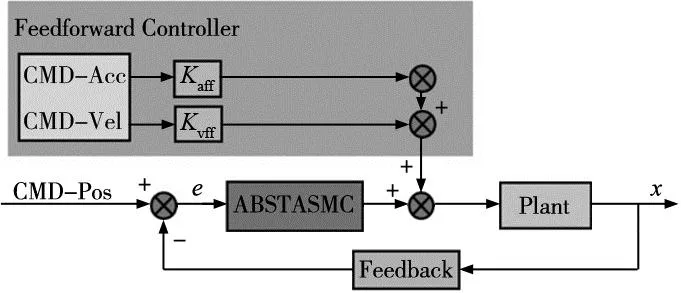

3 前馈控制

本文第2部分已提出自适应反步超螺旋滑模控制算法,是一种反馈控制器。反馈控制通过以偏差信号作为输入,通过控制器不断地对输出进行修正,会带来一定程度的滞后性。引入前馈环节,和反馈控制器构成复合控制器,可实现伺服系统的快速响应和高精度位置跟踪。前馈环节通过对输入信号进行直接的补偿,弥补了反馈系统的不足,极大地提高系统复现输入信号的能力和精度。

由文献[10]可知,在系统中引入前馈环节不会改变系统的稳定性,而且能够提高系统的动态响应性能,可以有效降低系统的跟随误差。

本研究中,采用速度前馈和加速度前馈,与第2部分提出的自适应反步超螺旋滑模控制组成复合控制器,则式(35)变为:

(36)

式中,kvff、kaff分别为速度前馈系数和加速度前馈系数。控制器框图如图2所示。

图2 前馈+自适应反步超螺旋滑模复合控制框图

4 实验验证与结果分析

4.1 实验系统

为验证本研究提出的“自适应反步超螺旋滑模+前馈”复合控制器的控制性能,搭建如图3所示的实验系统。该实验系统由XY永磁同步直线电机、运动体(等效负载)、工控机(内置固高GHN系列运控卡)、端子板、固高GTHD系列驱动器、反馈装置(雷尼绍光栅尺)组成。XY轴高度解耦,可对单轴进行精确控制,本研究实验针对X轴直线系统进行实验。

图3 XY运动平台

利用Qt Creator 4.11.1编写上位机软件,方便控制参数的设置和数据的采集。使用亚德诺半导体底层开发软件CCES2.9.4编写本研究所提的算法。电流环在驱动器中已经封装好,不再进行设计。

4.2 实验过程及结果分析

实验中使用的X轴直线电机参数有:电机力常数Kf=74.8 N/A,电机动子板及等效负载的总质量M0=4.8 kg,系统粘滞摩擦力系数B0=10 Ns/m。根据式(5)得A=-2.08,B=15.48。

(1)正常状态下的单向点位运动实验。实验中使用四阶S型规划,设计规划位置为6 mm,最大速度为0.4 m/s,加速度为20 m/s2。自适应反步超螺旋滑模控制器的实验参数为:

c=100,α=100,k1=150,k2=6000,

k3=21 000,λ=80 000,kvff=0,kaff=0.2

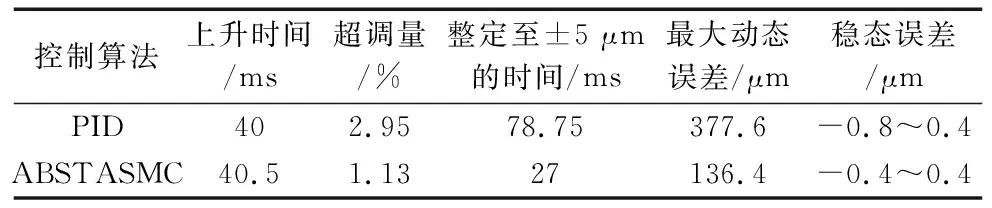

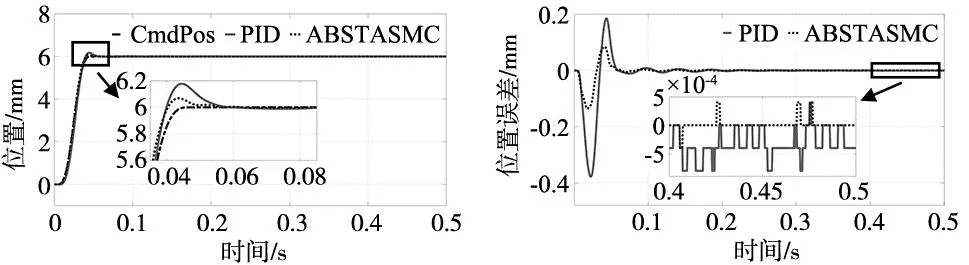

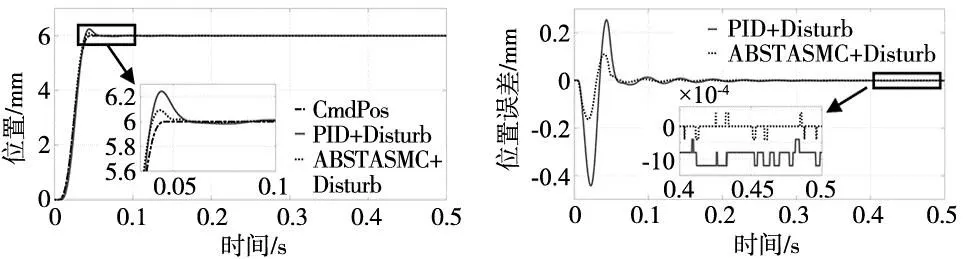

由图4、图5以及表1可知,在动态段,PID上升时间比ABSTASMC快0.5 ms,但其超调量是ABSTASMC的2.61倍,最大动态误差是ABSTASMC的2.77倍;PID调整到±5 μm的时间为78.75 ms,而ABSTASMC只需27 ms,比PID快了2.92倍,定位时间更短。因此在动态段上升时间相近的情况下,ABSTASMC的超调量和最大动态误差更小,点到点定位更快,位置规划跟踪效果更好,综合来说ABSTASMC的动态性能更好。在稳态段,从图5可看出ABSTASMC稳态误差范围略小于PID,说明ABSTASMC定位精度更高,此外在传感噪声等干扰存在的条件下,ABSTASMC几乎无抖振,而PID在稳态段的波动更大,受噪声影响程度更深。因此与PID相比,ABSTASMC的动态响应性能和稳态精度更好,定位时间更短。

表1 PID与ABSTASMC的实验运动性能对比

图4 PID与ABSTASMC的位置响应曲线 图5 PID与ABSTASMC的位置跟踪误差曲线

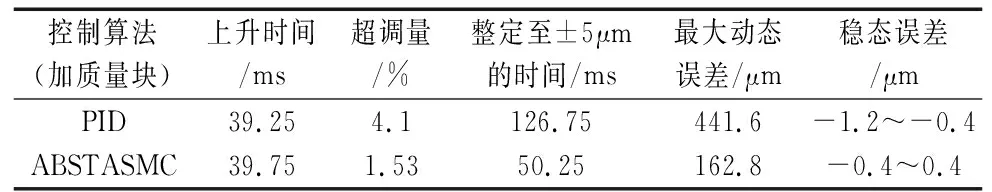

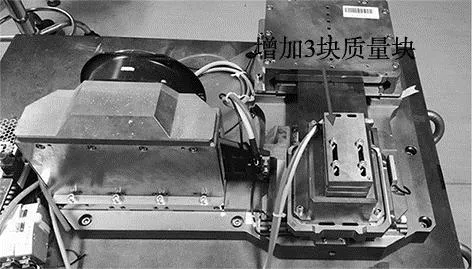

(2)运动体增加质量块状态下的单向点位运动实验。为了验证ABSTASMC抗参数摄动的能力,体现其强鲁棒性,给X轴伺服系统的运动体增加3块质量块,如图6所示。质量块加螺丝总重为,增加质量块相当于改变了运动体的质量,即伺服系统内部参数发生了变化。实验环境、运动规划、控制器实验参数均和实验A保持一致。实验结果如图7、图8和表2所示。

表2 PID和ABSTASMC加质量块的运动性能对比

图6 运动体增加质量块

图7 PID和ABSTASMC加质量块的位置响应曲线 图8 PID和ABSTASMC加质量块的位置误差曲线

综合表1、表2和图7、图8可知,加质量块后,在动态段ABSTASMC的上升时间比不加质量块的上升时间快0.75 ms,变化不大;其超调量稍微增大,但在2%误差范围内,且比加了质量块后的PID的超调量小2.68倍;加了质量块后ABSTASMC整定到±5 μm以内的时间变长了,但是仍然比加质量块后的PID少2.52倍,证明相比PID,AB-STASMC收敛更加快速;由图8可知,加质量块后ABSTASMC最大的动态误差为162.8 μm,比不加质量块时大19%,说明其跟踪性能变化不大;在稳态段,ABSTASMC在加质量块前后定位精度保持不变,而PID在加质量块之后,定位精度下降了1.5倍,说明相比PID,ABSTASMC具有更好的抗参数摄动能力。总体来看,尽管伺服系统内部参数有较大摄动,但ABSTASMC仍然具有较为优异的动静态性能,也证明了该算法具有较好的鲁棒性。

5 结论

针对巨量转移装备中永磁同步直线电机伺服系统多变量、非线性、容易受到参数摄动影响从而难以实现高精度定位控制难题,本研究提出了自适应反步超螺旋滑模控制器与前馈控制器相结合的复合控制策略。实验结果表明,相比PID控制,自适应反步超螺旋滑模控制器响应更快,超调量更小,最大动态误差更小,进入稳态更快,系统内部参数摄动时仍能保持优异的定位精度,体现了本研究所提算法的快速响应能力、跟踪能力、精确定位能力、抗干扰能力。同时,提出了改进的超螺旋控制律,辅以自适应控制器,对普通滑模控制固有的抖振进行了有效抑制,提高了系统的稳定性和定位精度。这对进一步提高永磁同步直线电机在巨量转移装备上的运动性能具有重要的参考意义,对Micro-LED规模化产业化生产具有积极的推动作用。