斗式提升机在电热前床捞渣作业的应用与故障分析

2024-01-03杜进毅张文昌赵广华

杜进毅,张文昌,赵广华

(1.白银有色集团股份有限公司第三冶炼厂,甘肃 白银 730900;2.白银高技术产业园中昱热力有限公司,甘肃 白银 730900)

1 前言

在冶炼行业电热前床冲渣生产中,需将电热前床含铁炉渣用水冲散冷却,冲渣水和水淬渣同时进入冲渣池冷却,冷却后的水淬渣需和冲渣水分离,冲渣水循环利用,水淬渣由车辆运输至渣场处理。

我厂使用的水渣垂直提升设备有桥式抓斗起重机、橡胶带传动斗式提升机和环链传动斗式提升机3 种。桥式抓斗起重机提升水渣具有冲渣池占地面积大、提升高度受限、操作环境差、抓斗长期在高温冲渣水中运行易缺油损坏等缺点。斗式提升机则相反,具有提升高度高、冲渣池占地面积小和提升连续、高效、不需要人力直接操作等优点。因此,我厂对一些生产场地受限、冲渣量小的捞渣系统采用斗式提升机。

斗式提升机将冲渣水池里的渣水混合物料通过料斗掏取,自动连续运转,垂直向上运送。通过控制料斗大小、间距和传动比来调节提升量,并根据现场使用条件和实际需求选择提升高度。料斗由制作模具折弯焊接[1],把固液比为1:10 的渣水混合物从下面的冲渣池中舀起,通过橡胶输送带或传动链条垂直向上运输,通过头部滚筒或链轮的离心力,将物料甩入头部卸料溜槽后进入水渣仓内,水从料仓底部缝隙流出,回到水渣池中,实现渣水分离。

2 斗式提升机的结构、提升原理及特点

2.1 捞渣斗式提升机结构、提升原理

捞渣专用的斗式提升机由底部壳体、进料口、配重、料斗、传动机构、链轮(橡胶运输带)、头部架体、传动装置、传动链轮(滚筒)、头部罩体、卸料溜槽、中部壳体等部分组成,见图1。在捞渣作业中应用的斗式提升机对底部进行了改造,取消了底部壳体和进料口,便于水渣流入捞渣区域。

图1 斗式提升机结构简图

我厂使用的斗式提升机分为两种,分别为带传动斗式提升机与链传动斗式提升机。带传动斗式提升机采用耐热橡胶输送带,装在上面的头部滚筒和下面的尾部滚筒上。链传动斗式提升机装有两条平行的传动链,上面有一对头部链轮,下面是一对尾部链轮[2],头、尾部链轮直径相同。捞渣专用斗式提升机一般都装有中部壳体,以防止提升带水物料时物料乱洒。

2.2 斗式提升机的特点

2.2.1 带传动斗式提升机特点

带传动斗式提升机具有重量轻、占地面积小、运行成本低、运行速度快等特点,可以利用离心力将物料抛出,适用于比重低、温度不高的粒状带水物料的运输。

带传动斗式提升机的头部传动有电动滚筒和电机配套圆柱形减速器两种形式,电动滚筒结构紧凑,运行稳定,但故障率高。圆柱形减速器运转平稳,电机和减速机采用联轴器连接,对电机和减速机都能起到保护作用。我厂使用的带传动斗式提升机尾部张紧装置(顶杆)采用T 型丝杠螺母结构调整滚筒架上下滑动,实现运输带的张紧和平衡,既能保持稳定的张紧力,又能在运输带磨损及受热伸长的时候调整丝杠来避免皮带打滑,滚筒架的两端各设计一对调整丝杠,同时调整滚筒两面两对丝杠来保证尾部滚筒两边的平衡,确保皮带在滚筒中间运行,不出现跑偏现象。带传动斗式提升机尾部轴承座采用骨架油封和毡圈密封的组合密封方式(见图2),以保证轴承座在水中的密封性。

图2 带传动斗式提升机轴承座密封方式

2.2.2 链斗提升机特点

链斗提升机输送量大、运行平稳、适应性强、安装维修方便、寿命长,输送温度可达250℃。链斗提升机采用铸造式一体链轮,轮体和轮缘一体铸造加工而成。链轮磨损量小,使用寿命长,延长了更换周期,降低了备件成本及维修费用。牵引构件材料采用16Mn,经热处理后,具有抗拉强度高、耐磨性好、使用寿命长等特点。

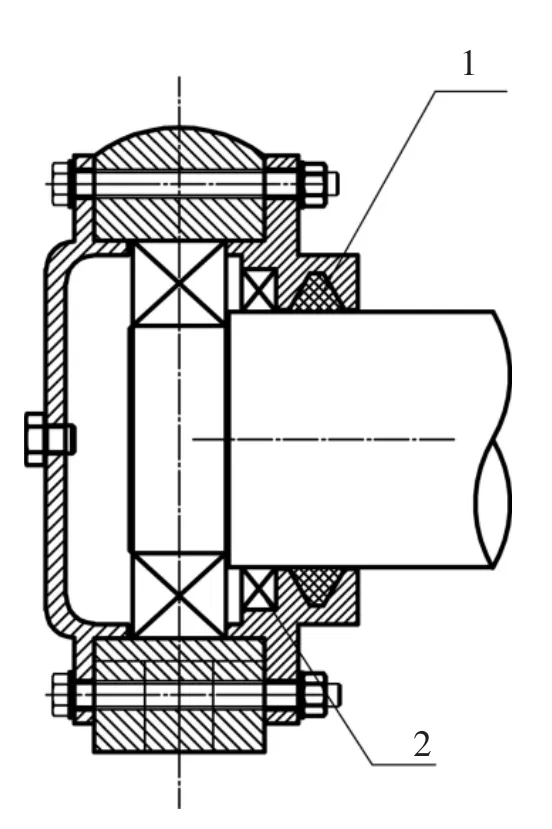

我厂使用的链斗提升机的头部传动采用圆柱形减速器(配逆止装置),逆止器使设备在停机时不会出现反转现象。链斗提升机下部采用分离式配重张紧装置,调整两边配重块的数量实现自动张紧,在链条伸长的时候能够自动调节,避免出现链条脱齿的现象,同时料斗遇到大块物料时有一定的弹性,能够有效地保护斗子、链条等部件。两边的配重块重量、数量的多少根据底轮两边是否平衡和保证提升机的提升链条是否张紧而确定[3]。链传动斗式提升机尾部轴承座采用迷宫密封和骨架油封加盘根密封的组合密封方式(见图3),以保证轴承座在水中的密封性。

图3 链传动斗式提升机轴承座密封方式

3 斗式提升机在捞渣作业中的常见故障及分析

3.1 带传动斗式提升机常见故障

(1)料斗带跑偏。主要是橡胶运输带粘接或用皮带卡子连接后,运输带边缘线不在同一直线上。待料运行时运输带一边紧一边松,使运输带向张紧的一侧移动,产生跑偏现象[4]。此时应停机,修正接头使运输带边缘线在同一直线上并接好,同时在尾部架体加装两组挡轮限制运输带跑偏。

(2)运输带打滑。①带斗提升机利用运输带与头部滚筒间的摩擦力来带动斗子提升,张紧力不够导致运输带打滑。此时应停机,调节尾部张紧装置以拉紧运输带。②提升机超载或底部卡料时,阻力增大,导致料斗带打滑。此时应调整放渣量和冲渣水量。若调整放渣量和冲渣水量后仍不能改善打滑现象,可能是底部水渣沉积太多或料斗被大块料卡住,应停机检查,排除故障。③头部滚筒和运输带接触面过于光滑,导致运输带打滑。处理方法:在传动滚筒外表面包一层胶,以增大摩擦力。④尾部滚筒轴承长期在高温、水下运行,密封破坏进水,运行阻力增大,引起运输带打滑。这时可拆洗加油或更换轴承,并检查轴承座动密封的可靠性。

(3)运行效率下降。提升机回料指物料在出料口位置没有完全甩到出料溜槽,有部分水渣沿返回斗回到提升机尾部[5]。造成回料多的原因有以下几点:①运输带运行速度过慢。斗式提升机提升不同的物料时,料斗运行的速度是不同的,速度过小,物料甩不出去。这时应根据提升的物料比重和固液比,适当增加料斗的速度,避免回料。②料斗的选型问题。对我厂提升的水渣物料,应选用浅斗(斗口与后壁一般成45°角)。③机头出口的接料板安装位置不合适,接料板距卸料位置太远,物料无法全部从出口流出,部分物料会顺着壳体回料。

(4)料斗脱落。①前床放渣量大,水淬时形成块状渣,或者冲渣水量太小,物料固液比过高,造成物料在机座内堆积,导致运输带运行阻力增大,料斗运行不畅,产生料斗脱落、变形。此时应立即停机,排除机座内的积存物料并更换新料斗[5]。②大块物料、砖头或吹氧管进入掏料区,使料斗受到过大冲击,造成料斗脱落或运输带撕裂。③斗子与运输带连接的皮带螺丝松动或掉落。应定期检查料斗与运输带连接是否牢固,发现螺栓松动、脱落和料斗歪斜、破损等现象时,应及时检修或更换[5]。

3.2 链传动斗式提升机常见故障

(1)链条脱轨、断裂。产生原因:①两边链条磨损不均,节距、总长不相等,运行时会造成链条脱轨,应停机检查链条磨损或更换链条。当链环、链钩截面磨去1/3 时,应及时更换。②张紧轮两侧张紧不一致,或两侧配重有偏差,应及时调整。

(2)下链轮轴承过快损坏,轴颈磨损。产生原因:①密封失效。斗式提升机在捞渣作业时尾部链轮及轴承座斗浸没在水渣中,因此对轴承座密封的要求高,要定期检查轴承座的密封情况,并定期更换轴承座密封盘根,定期对轴承清洗、加润滑脂。②下部物料堵塞,渣子对轴磨损较大。改变链轮的转速,防止下部物料堆积过多,磨损尾轴和破坏尾部密封结构。

(3)运转时异响。产生原因:①基座底板与链斗相碰,应调整链条的松紧,使链条张紧。②链斗连接螺丝松动,应经常紧固检查链斗螺丝。

4 小结

我厂捞渣作业时用的带传动斗式提升机的优点是运行成本低,缺点是冲渣水量小,容易烧坏皮带;提升量小,操作不当容易引起料斗脱落、皮带撕裂等故障;头尾部滚筒磨损大,尾部密封容易损坏,更换滚筒及轴承较频繁,且皮带容易跑偏。它适用于冲渣量小、冷却效果好的环境。链斗提升机的优点是提升量大,使用寿命长,承受温度高,链轮有卡槽,不易脱链、打滑,链条和链轮磨损时更换方便,缺点是运行成本高,对材质的要求高,尾部密封及链轮轴容易磨损,备件成本高,适用于冲渣量大,水温高的环境。