基于PTFE 材料的印制电路板背钻塞孔加工工艺研究

2024-01-03李东轩李永东何瑞宁会峰邓家庆

李东轩,李永东,何瑞,宁会峰,邓家庆

(1.天水岷山机械有限责任公司,甘肃天水 741000;2.中铁长安重工有限公司,陕西 西安 710000;3.兰州理工大学机电工程学院,甘肃 兰州 730050)

1 引言

近年来,随着5G 高频高速PCB 的发展,伴随高密互联的PTFE 材料PCB 塞孔工艺增多,但此类材料背钻塞孔凹陷严重,树脂固化后出现大面积爆孔,FTY 低于10%,严重影响了此类产品的发展。因此,研究PTFE 材料的特性,解决此类材料的树脂塞孔工艺对于推动5G 高频高速PCB 的发展具有重要意义。图1 统计分析了此类产品的塞孔现状,树脂固化前出现孔口树脂破孔和进油面塞孔凹陷的缺陷,树脂固化后塞孔树脂出现大面积爆孔,切片分析可知背钻塞孔树脂凹陷严重,在固化的过程中气体外放,导致塞孔树脂固化后出现爆孔、凹陷和空洞[1]。

图1 塞孔现状

本文针对现有塞孔工艺下PTFE 材料树脂塞孔加工难的问题,通过材料性能分析对比,找到塞孔加工难的根本原因,并针对性的进行工艺提升试验研究。

2 塞孔机理研究

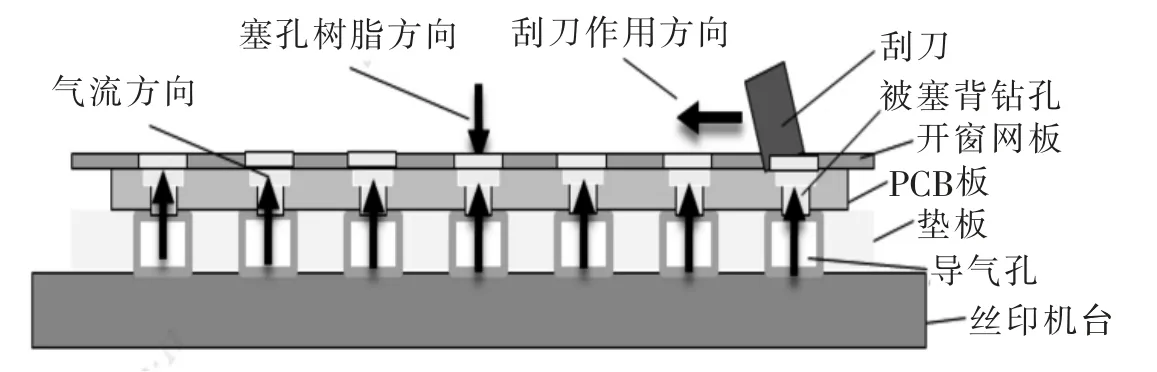

基于对塞孔现状的分析,梳理整个塞孔流程,建立力学模型,对塞孔全过程进行力学机理分析[2]。图2 为真空丝印机塞孔过程示意图,在丝印塞孔过程中,首先对腔体抽真空,然后将对好位置的PCB 板放到真空丝印机工作台上,在刮刀压力作用下将塞孔树脂填入被塞孔中,最后将塞好的PCB 板放入烘箱,对树脂进行烘烤固化。

图2 真空丝印机塞孔过程示意图

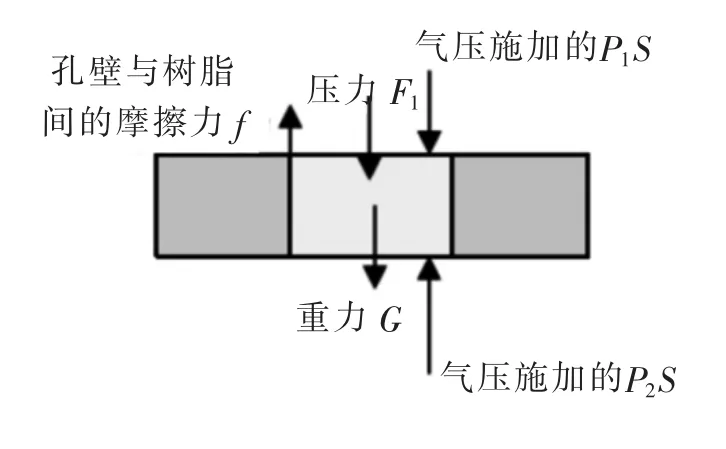

针对固化前塞孔凹陷,对真空树脂塞孔过程受力分析可知:

(1)当合力F1+P1S+G-f-P2S>0 时,树脂才能进入孔中,完成塞孔。在塞孔时,空气被抽走,上下表面的真空度几乎为零,不会出现明显凹陷,塞孔过程受力图见图3。

图3 塞孔过程受力示意图

(2)当塞孔结束,如图4 所示,刮刀压力F1=0,合力为P1S+G-f-P2S=(P3-P4)πd2/4+G-f,当孔径d 一定时,G 和f 不变,上部气压P3与下部气压P4差值越大,塞孔出现凹陷程度越大。

图4 塞孔后受力示意图

综上,通过塞孔前后受力分析,当孔型一定时,在真空树脂塞孔中减小塞孔树脂上下的压力差可以有效减少塞孔凹陷。

3 影响因素分析

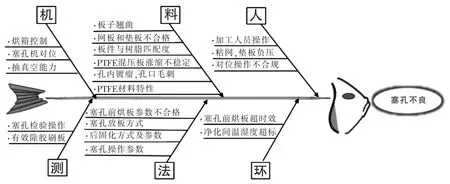

3.1 鱼骨图分析

基于塞孔机理研究和力学分析,对树脂塞孔过程展开分析,建立如图5 所示的鱼骨图。

图5 真空树脂塞孔鱼骨图分析

3.2 关键影响因素分析

基于上述鱼骨图分析,结合真空树脂塞孔的工艺流程,筛选出如下关键因子:

(1)PTFE 材料特性:PTFE 材料涨缩不稳定、材料不粘性和热塑性等制约着PCB 加工和推广。本项目一方面从该PTFE 材料本身出发,通过分析其微观机理和材料特性来改善塞孔,另一方面通过与普通易塞孔材料做对比试验来寻找材料的差异点,进而改善PTFE 塞孔。

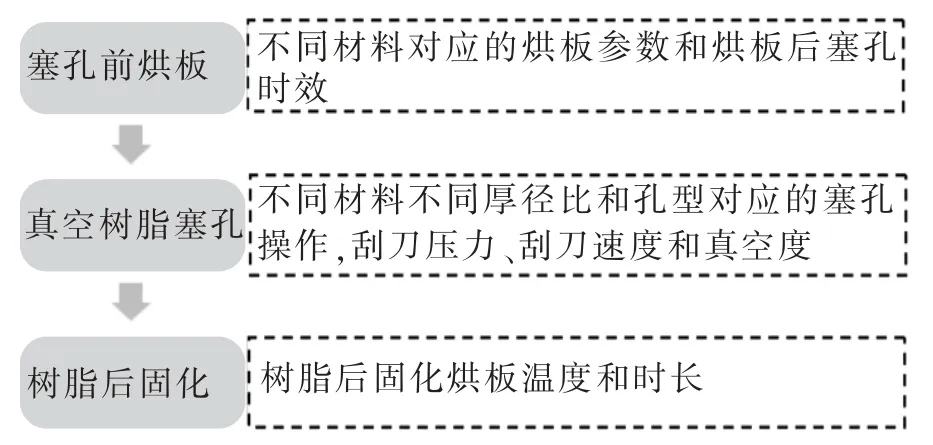

(2)塞孔操作参数:从图6 可知,塞孔的加工主要有塞孔前烘板,真空树脂塞孔和树脂后固化三个主要流程,通过特定材料的塞孔参数优化来改善。

图6 真空树脂塞孔主要流程分析

4 材料对塞孔的影响分析

4.1 不同材料塞孔对比试验

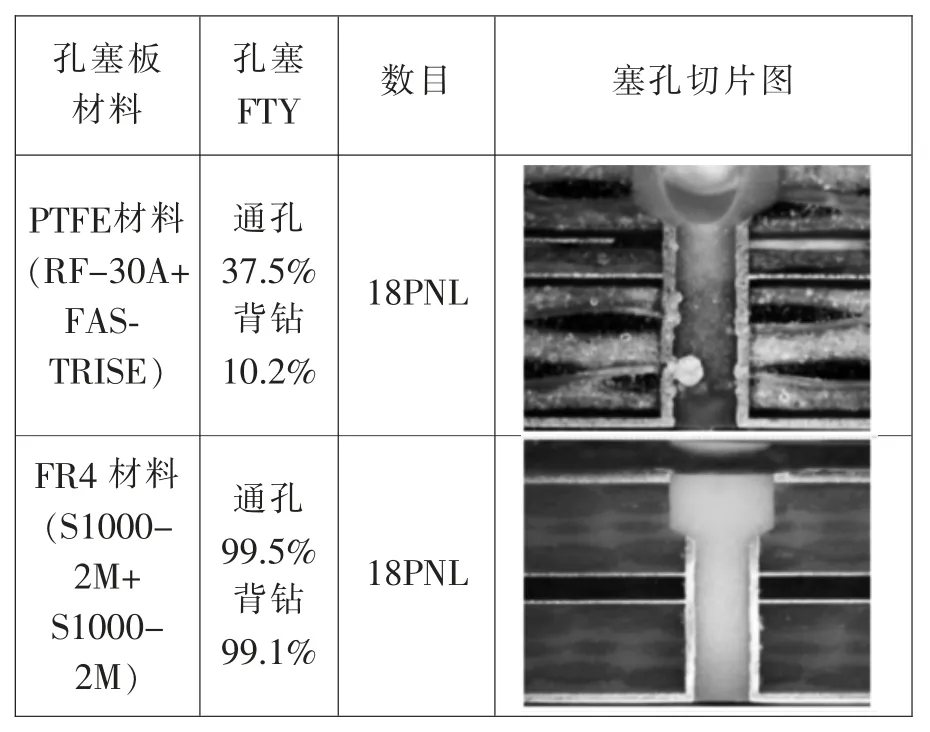

结合目前的塞孔现状,通过两个相同塞孔资料和加工流程的不同材料对比试验板在相同加工条件下进行塞孔对比,试验条件和结果如表1所示。

表1 PTFE 与FR4 材料塞孔试验对比

对比发现,两款不同材料的塞孔板在相同的塞孔条件下,FR4 的塞孔FTY 是PTFE 材料的5倍,这也说明塞孔不良就是PTFE 材料的特殊性导致。

4.2 材料性能对比测试

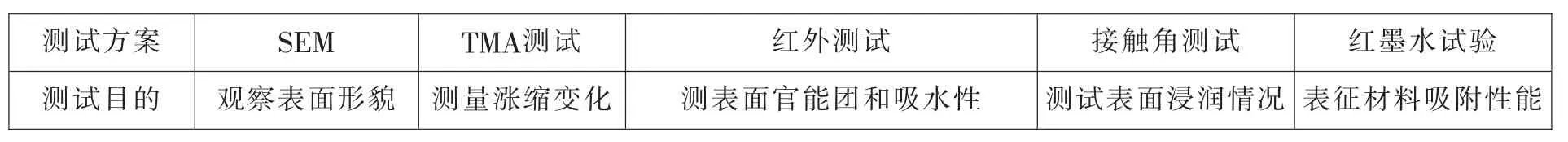

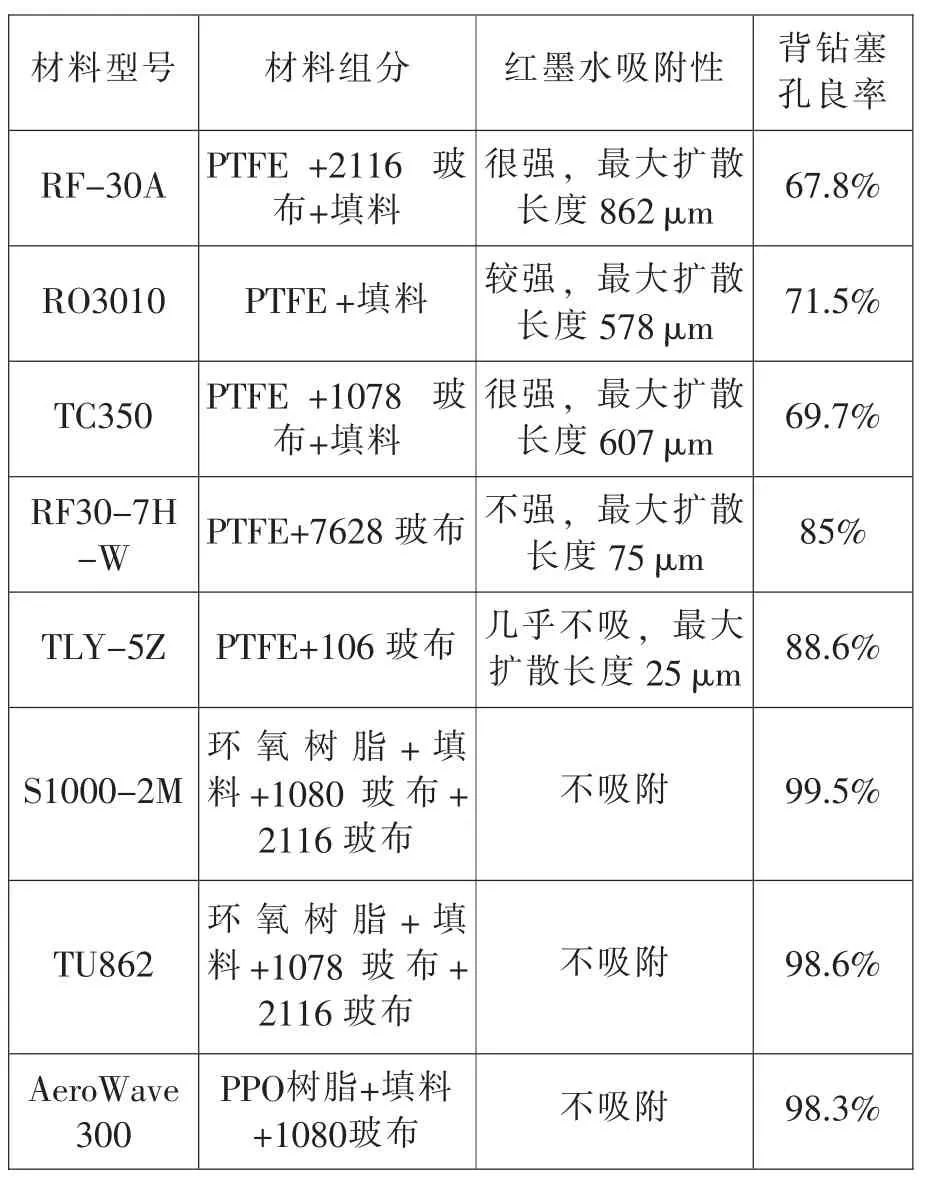

为了进一步分析材料特性的影响,首先研究PTFE材料的特性,见表2。

表2 PTFE 材料测试试验设计

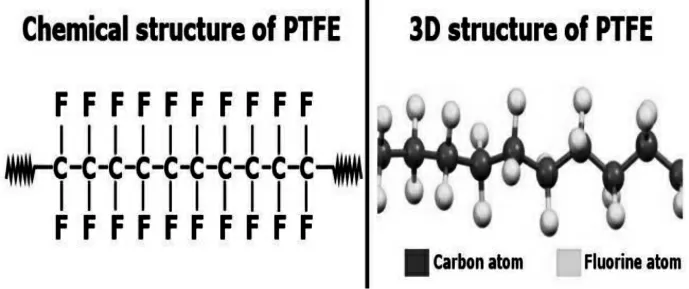

(1)PTFE 材料概述

以滤波器PCB 最常用的RF-30A 为例,该材料是由PTFE+填料+2116 玻布组成,主要成分是PTFE,覆铜板采用高温熔融压合成型。PTFE 即聚四氟乙烯,由四氟乙烯高温聚合而成,是一种结构完全对称的非极性线性高分子,其分子结构如图7 所示,分子结构内无支链,大分子链呈螺旋形结构,其主链上的碳原子被氟原子紧密地包围着,分子链难以遭到破坏,侧向键C-F 键的键能较高,不易被破坏,具有很强的化学稳定性和热稳定性[3]。PTFE 表面有一层很薄的化学薄膜,导致其具有很强的不粘性、极低的摩擦系数和良好的耐磨性。同时,由于PTFE 内部非极性无支链的结构特性,在加工过程中容易被挤压拉伸,塑性变形严重。综上,PTFE 材料的表面不粘性、吸湿性和塑性变形等特性对PCB 制程加工影响较大。

图7 PTFE 分子结构图

(2)SEM 形貌分析

对比分析发现,在158 倍SEM 下,PTFE(RF-30A 为例)呈现多微孔构型,尤其是玻布与填料、玻布与PTFE 树脂结合处孔洞更明显,孔隙内易于藏气泡,吸湿能力强,而普通FR4(S1000-2M)表面致密,没有明显孔隙。根据板材成型原理分析,PTFE 是树脂在高温下熔融压合连接在一起,更容易产生纳米级的微孔网状结构,在板内存在大面积致密性微孔气泡,如图8(a)PTFE 切面图所示,而FR-4 从B stage 到C stage 伴有交联聚合反应,属于化学反应,板材流胶充分,成型致密,如图8(b)所示。

图8 不同材料截面形貌图

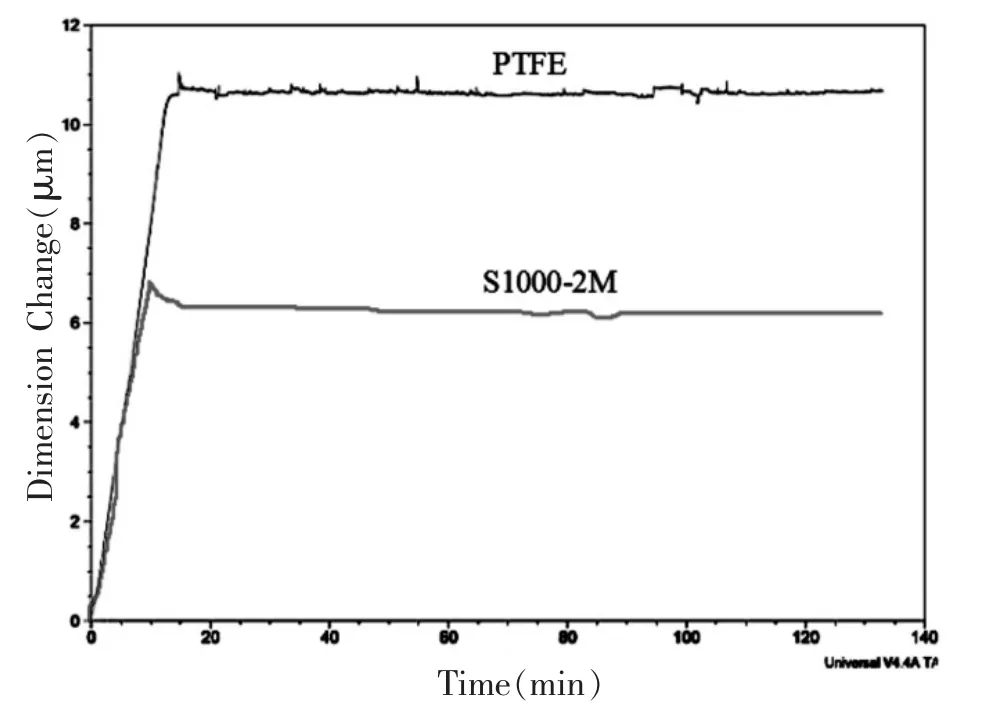

(3)TMA 测试

由于塞孔过程涉及到烘板和刮刀作用,研究材料的涨缩和CTE 变化对于该类材料与树脂的匹配度具有重要意义。图9 为两类材料的涨缩变化对比,在150℃下,相同时间内PTFE 材料的涨缩值为11.2 μm,而相同厚度的FR4 材料的涨缩值为6.7 μm。考虑对宏观塞孔的影响,且塞孔过程树脂充分填充,通过试验发现,其Z 轴方向上的微观涨缩对塞孔质量的影响不大,PTFE 材料涨缩不是塞孔的根本原因。

图9 PTFE 涨缩变化曲线

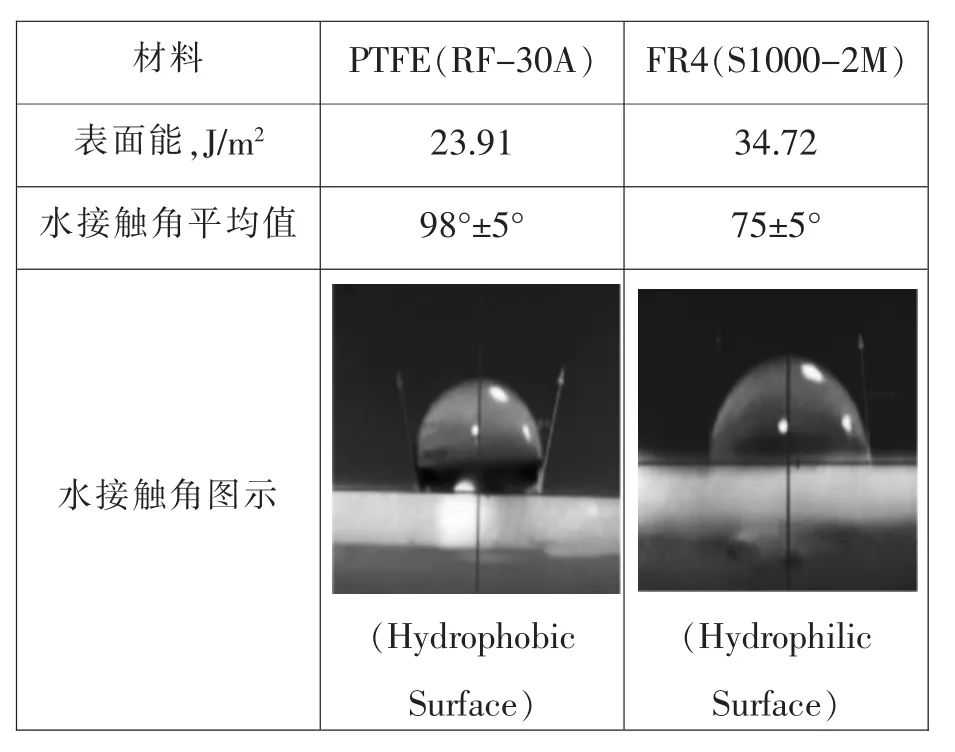

(4)接触角测试

为表征不同材料与塞孔树脂间的浸润性,对PTFE 和FR4 材料浸润性进行对比研究。

从表3 中看到,材料表面能越高、水接触角越小,表面亲水性越高。对比可知,PTFE 的水接触角大于90°,呈现疏水性;FR4 的水接触角小于90°,呈现亲水性。FR4 材料的亲水性大于PTFE材料,表明FR4 的表面浸润性好,与树脂粘合度高。对于PTFE 材料背钻塞孔而言,其与树脂结合不足,容易造成树脂塞孔凹陷。

表3 PTFE 与FR4 材料接触角测试对比数据

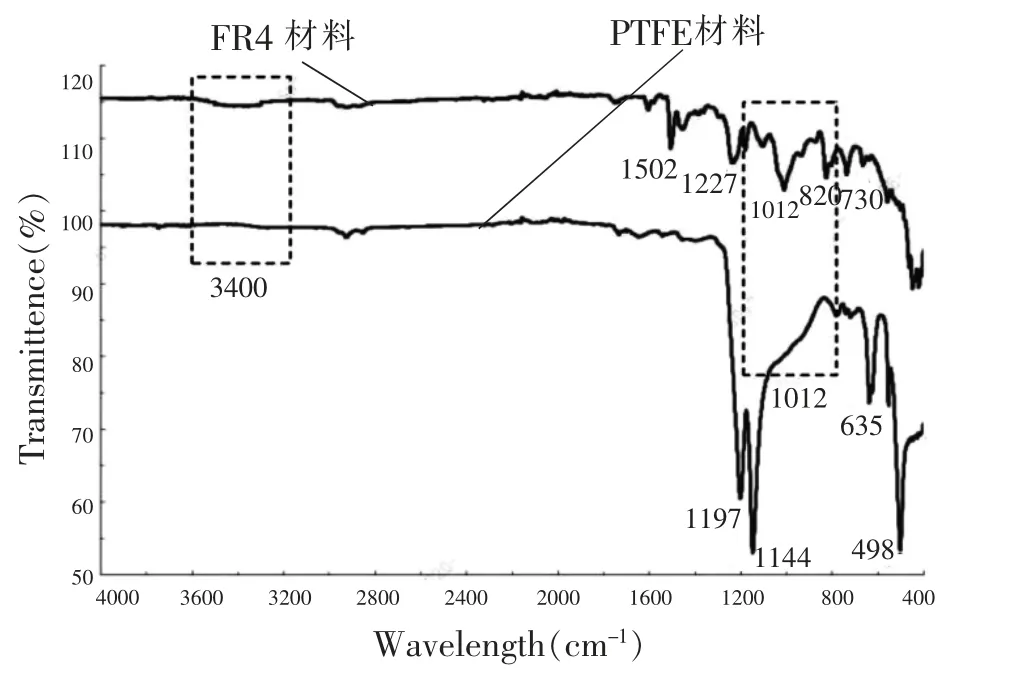

(5)红外测试

在相同前处理条件下,PTFE(RF-30A)与FR4(S1000-2M)材料红外测试对比分析如图10 所示,由图可知,在FR4 红外图中,1501cm-1是=N-H 键的弯曲振动峰,1227cm-1是C-N 键的伸缩振动峰,是亲水性基团。FR4 材料在3417cm-1出现了峰位,是结合水和束缚水的-OH 的收缩振动峰和弯曲振动峰,PTFE 在此处没有峰位,说明PTFE 的吸水性很小,远小于FR4 材料的吸水性。PTFE 材料本身无明显的吸水基团,从侧面表明PTFE 本身化学吸水不强。

图10 不同材料红外对比分析图

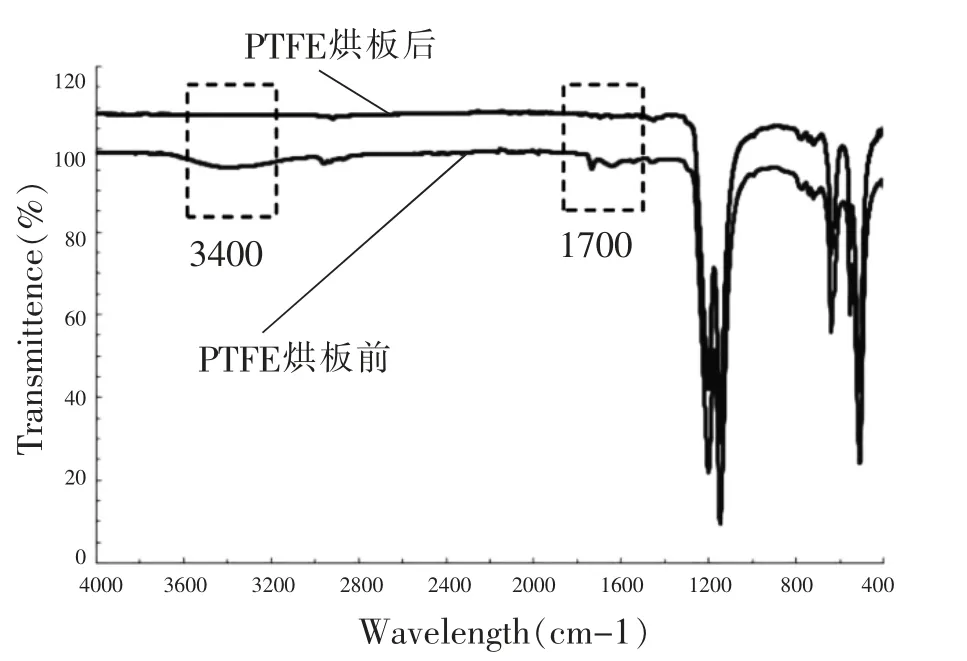

为了进一步了解材料对药水的吸附能力,让PTFE 材料板件通过酸蚀线褪膜段水平线,该水平线体具有碱性药水 (NaOH 溶液) 和酸洗药水(H2SO4溶液)以及清水洗段,取同一板件的两块样件,进行未烘板和烘板后的红外对比分析,如图11 所示。从图11 中可以明显看出,烘板前PTFE材料内部在3400 和1700 处出现高位峰,属于亲水性基团峰,这是明显的板内吸水导致,而此类材料在过水平线前并未发生明显的吸水振动峰,其自身化学吸水能力不强,从接触角测试实验分析PTFE 本身属于疏水性材料,综上推断此类PTFE+填料+玻布的板材的物理吸水能力很强。

图11 PTFE 烘板前后红外对比分析图

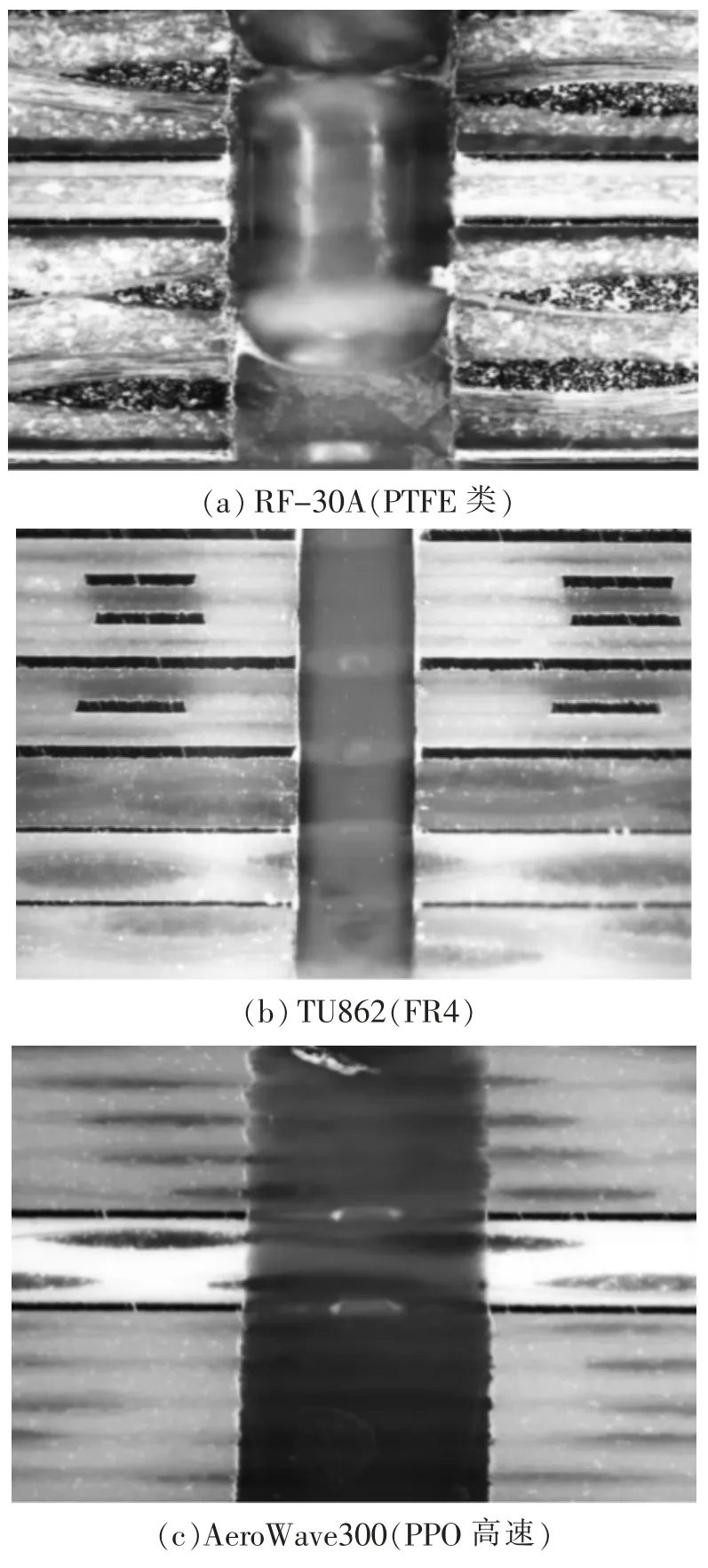

(6)红墨水测试

为了明显的表征不同材料的吸附能力,在相同条件下,采用红墨水在真空镶嵌机内进行红墨水吸附测试实验,如图12 和图13 所示,不同材料红墨水实验吸附性能对比见表4。

表4 不同材料红墨水实验吸附性能对比

图12 不同材料红墨水实验切片图

图13 不同PTFE 材料红墨水实验切片图

图12 为不同材料类型的红墨水试验,可明显看到,红墨水(分子比药水分子大)沿着PTFE与填料和玻纤融合处大面积渗入,而同样实验条件下,TU862 和AeroWave300 内部却无药水渗入,说明PTFE 材料物理吸附药水和水汽的能力很强,主要原因是PTFE 类板材通过高温熔融压合成型,属于物理变化,板材成型后内部含有微小气泡和孔隙。由图13 中不同PTFE 材料红墨水实验对比发现,都是高温熔融压合的覆铜板,在相同实验条件下,其吸附能力:PTFE+填料+粗玻布>PTFE+填料+细玻布>PTFE+填料>PTFE+粗玻布>PTFE+细玻布。可以推断出,PTFE 填料越多,玻纤越粗其吸附性能越强。统计分析发现:

PTFE填料越多,玻纤越粗,其吸附性能越强,从现场加工情况了解到,其吸水性和藏气体的能力决定了塞孔良率的高低,吸水性越强,其背钻塞孔良率越低。因此,解决此类PTFE 材料的塞孔问题,首先需要解决其内部孔隙的吸水汽和藏气体问题。

5 塞孔改善试验

5.1 PTFE 材料树脂塞孔工艺改善

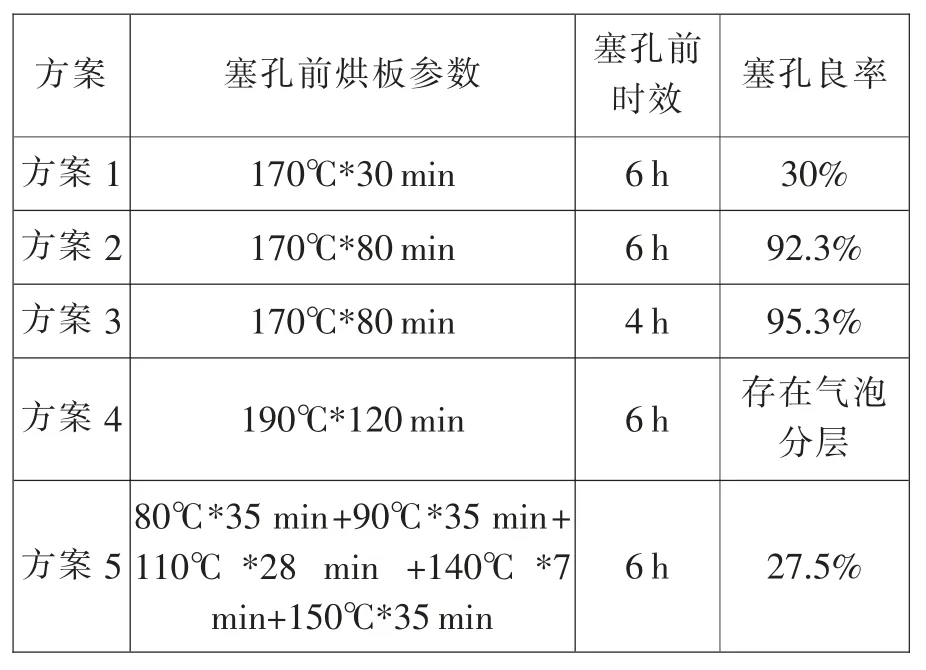

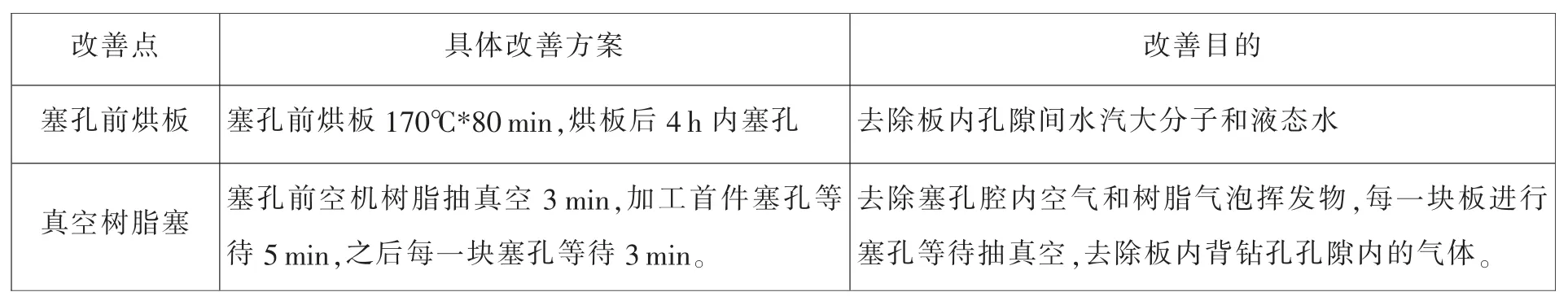

(1)基于PTFE 材料热熔成型的板材制作原理,其微孔隙结果造成此类板材内部藏水汽严重,物理吸水明显,因此,对PTFE 背钻孔塞孔前要严格烘板,以去除板内水汽大分子。结合现场产能对塞孔前烘板参数和塞孔前时效环境做的对比试验分析,见表5。

表5 PTFE 塞孔前烘板、时效对比试验

由表5 试验结果结合现场实际产能可知,采用170℃*80 min 的塞孔前烘板,烘板后在干燥环境中保存,并在4 h 内完成树脂塞孔,塞孔良率最高。

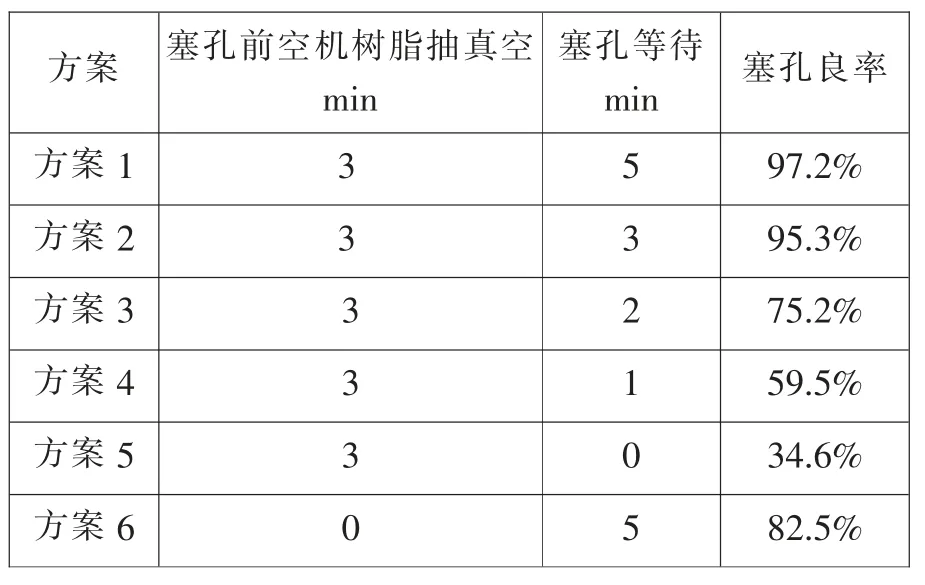

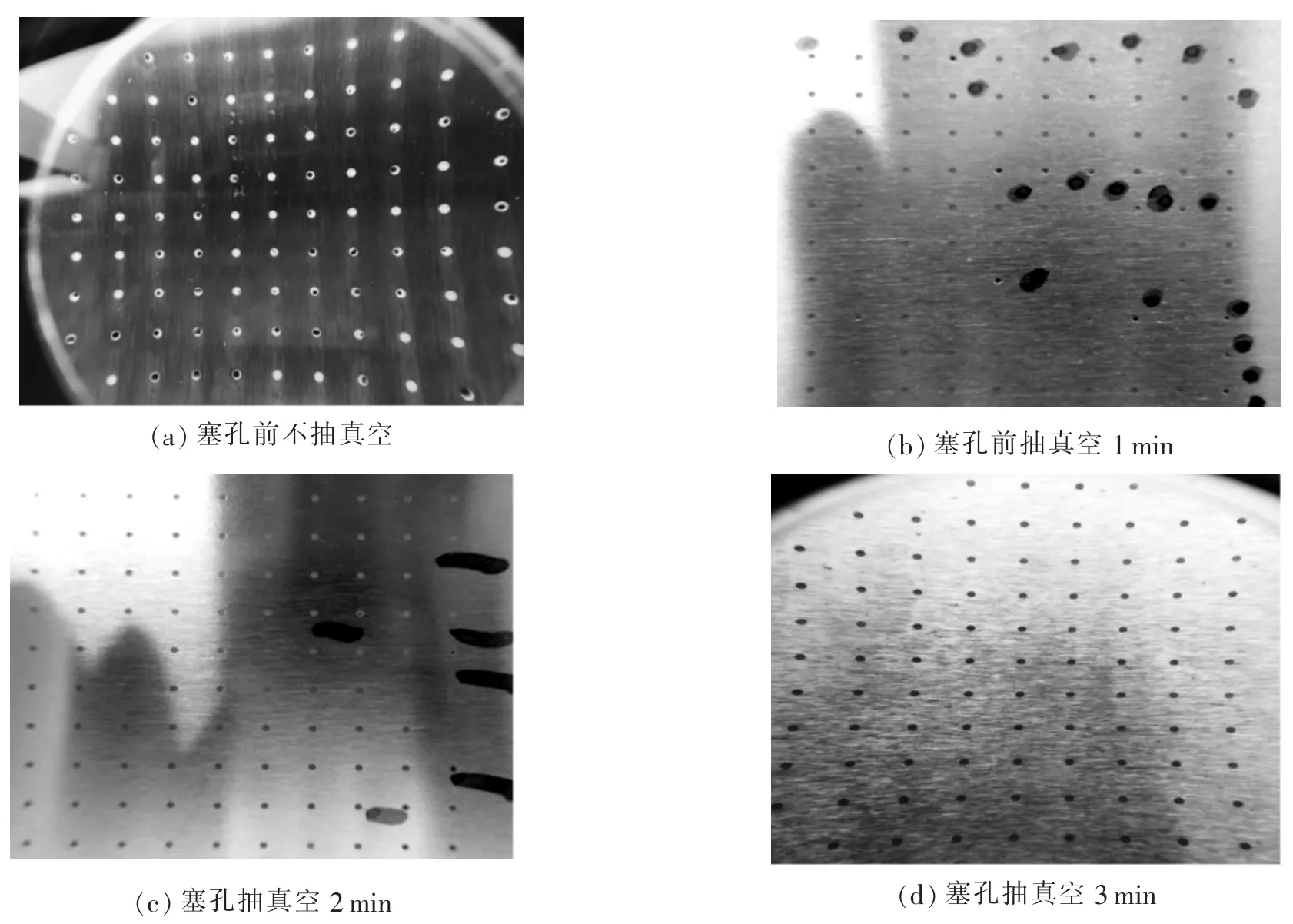

(2)塞孔工艺操作实验:塞孔前首先正常安装好网板和垫板,鉴于PTFE 材料本身属微孔结构,板内孔隙大,在背钻孔内和不镀铜区域容易出现物理吸水汽的现象,因此对塞孔在真空机内抽真空,去除塞孔机台本身的空气和塞孔树脂的气泡挥发物,抽真空3 分钟。塞孔对位完成后,首件塞孔前等待5 分钟,每一块板在塞孔前都要重新等待抽真空,一方面使塞孔机台保持较好的真空度,真空度达到30 Pa 以下。另一方面对板子孔内的空气抽真空,尽量降低塞孔孔内的气泡量,防止固化后树脂爆孔和凹陷。对比试验如表6 所示。不同抽真空方案下对比试验结果见图14。

表6 PTFE 塞孔前不同抽真空时间对比试验

图14 PTFE 塞孔前不同抽真空时间对比试验对比

由上述对比实验可知,对于PTFE 材料塞孔前抽真空时间越长,塞孔效果越好。

(3)后固化工艺:采用分段式后固化工艺效果较好,固化温度为80℃*35 min+90℃*35 min+110℃*28 min+140℃*7 min+150℃*3 5min,特别注意树脂固化过程中烘箱内部不能有强风存在,容易造成爆孔。

上述实验对比可知,塞孔前装好网版和垫板,然后空机抽真空3 min,去除机台本身和树脂内的水汽,之后进行首件塞孔,首件塞孔前等待5min,之后每一块塞孔前等待3 min。此操作的目的是通过真空塞孔等待,去除板内背钻孔基材空隙的水汽和树脂空气,防止塞孔过程中真空压力作用下空气和水汽被压入板内背钻孔隙中,有效减少塞孔后凹陷和固化后爆孔的现象。

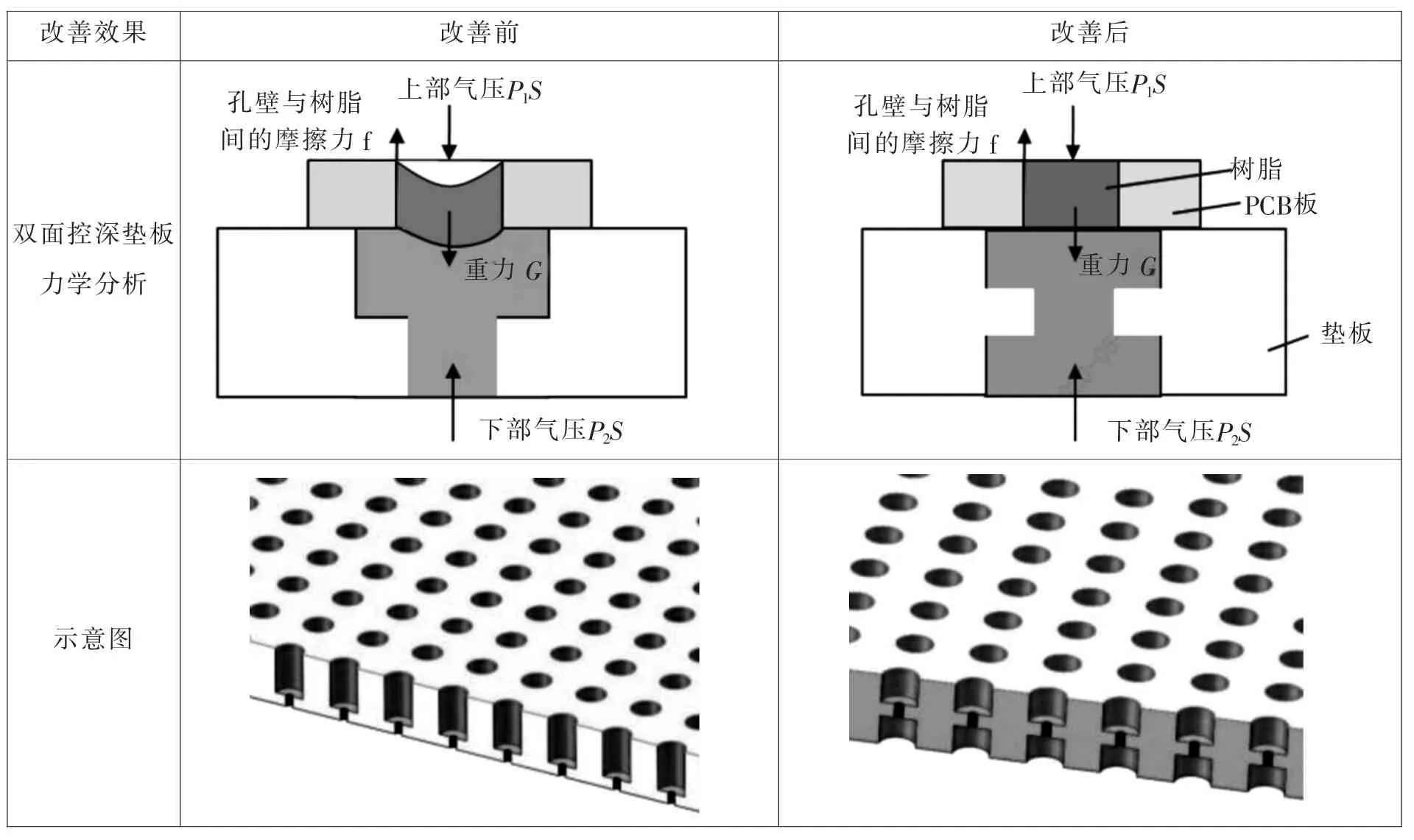

5.2 双面控深垫板

由于PTFE 材料的表面浸润性差,容易出现因真空压力不平衡导致的塞孔凹陷。通过现场分析试验,结合树脂塞孔的机理分析,采用双面控深的树脂塞孔垫板,即在一张垫板的两面控深出塞孔图形,并打出排气孔,如表7 所示,使用双面控深垫板可以有效解决塞孔操作过程中的气压不平衡的问题,最终减少塞孔进油面凹陷。

表7 PTFE 背钻真空塞孔双面控深垫板改善对照表

5.3 样品塞孔能力验证

为验证改善后塞孔加工的能力,分别使用通孔和背钻孔的PTFE 材料的四层产品板进行树脂塞孔能力验证,见表8、表9。试验设计与实施如下:

表8 PTFE 塞孔批量改善方案

表9 不同档案号小批量真空树脂塞孔验证结果

(1)试验对象:不同加工图形的PTFE 四层板(RF-30A+FASTRISE 混压)。

(2)试验设备:SM 钻机、真空树脂塞孔机和相关工序设备。

(3)检验方式:目检和AOI 光学检验。

(4)试验采用最新加工方案。

(5)试验结果与分析。

小批量试验结果表明,采用新的方案可以满足PTFE 类材料(RF-30A 和TLY-5Z)的塞孔加工能力。

6 结论

通过对PTFE 材料的多角度分析测试,以及基于塞孔机理和力学模型的PTFE 塞孔工艺研究结果表明:

(1)PTFE 材料的PCB 板背钻孔塞孔不良的根本原因:PTFE 材料的覆铜板采用高温熔融压合而成属于物理变化,过程中由于PTFE 材料浸润性差,热塑性尺寸不稳定造成CCL 压合过程中,导致玻纤与PTFE 树脂及填料结合处存在大量微小孔隙,其吸附水汽能力极强。在真空塞孔中,真空压力作用下水汽吸附性更加突出,最终导致背钻塞孔处凹陷和固化后水汽释放形成塞孔爆孔现象。

(2)PTFE 材料树脂塞孔背钻最优方案:塞孔前烘板时间调整为170℃*80 min,空机抽真空3 min,首件塞孔前抽真空5 min,此后每块塞孔前抽真空3 min 的塞孔操作,并使用双面控深垫板减少塞孔凹陷,最终背钻孔FTY 达到92%,以上方案可完成吸水性最强和塞孔良率最低的RF-30A 的PTFE 材料的批量塞孔加工。因此,上述PTFE 材料的塞孔背钻方案可推广到所有PTFE材料的塞孔中。