齿轮裂纹检测的动态响应与时频分析

2024-01-03崔增来

崔增来

(1.中国煤炭科工集团 太原研究院有限公司,山西 太原 030006;2.山西天地煤机装备有限公司,山西 太原 030006;3.煤矿采掘机械装备国家工程实验室,山西 太原 030006)

1 引言

齿轮齿裂纹可能是由于过度负载或在不适当的条件下操作造成的,也可能是因为到了疲劳使用的寿命[1,2]。当裂纹扩展时,刚度和振动特性会改变[3,4]。各种振动分析和信号处理技术已用来改进早期阶段的齿轮齿故障检测。啮合作用是齿轮系统振动的主要来源,而啮合刚度是齿轮动态建模的基本参数之一[5]。此外,故障的存在会影响系统的动态行为和振动特性,导致齿轮啮合刚度的降低。为了在早期阶段检测裂纹并估计其尺寸,蔡超志等人研究了不同裂纹尺寸下齿轮啮合刚度相关的动态响应、固有频率的变化[6]。

2 齿轮啮合刚度

齿轮啮合刚度是一个随时间变化的参数,因为啮合齿数随重合度变化。此外,啮合期间施加在齿上载荷的位置和方向在变化,所以刚度是连续变化的。当轮齿中存在故障时,啮合刚度将减小。通过齿轮啮合刚度的减小来评估轮齿退化的状态,进而检测齿轮故障。

3 早期轮齿裂纹扩展检测

裂纹同时在深度和长度两个方向上扩展,早期很难进行检测,因为检测指标只显示了裂纹扩展初期的细微变化。当前通过应用基于短时傅立叶变换(STFT)的新故障检测技术进行早期裂纹扩展检测。

4 沿齿宽切片裂纹深度不变时啮合刚度的计算

在刚度计算中,假设裂纹具有恒定的裂纹深度q(z),沿着齿宽,宽度为dW 的一个切片的建模如图1 所示。

图1 齿轮裂纹的模拟

弯曲、剪切和轴向压缩刚度分别为

式中,α1随轮齿位置而变化。Kb是弯曲刚度,Ks是剪切刚度,Ka是轴向压缩刚度。h、hq、hc、hx、y、dy、d 和α1如图1 标注所示。此外有

ν:泊松比

Ix:面积惯性矩,

Ax:从载荷施加点测量的距离为x 的截面面积,Ax=

hq=hc-q(z)sin(αc),q(z)、αc分别为裂缝深度和裂缝角度,见图1。

在某一位置z,通过齿宽,可以找到一个切片的刚度,该刚度值由式4 计算。

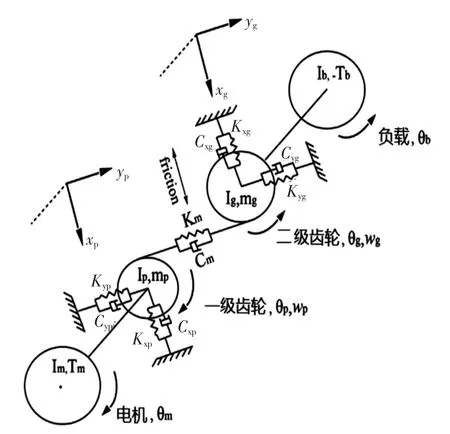

5 动态响应与仿真

采用单级直齿圆柱齿轮模型,齿轮系统的动态响应可以使用动态集中参数建模来提取。动态响应基于变啮合刚度模型进行仿真。一级减速器系统的动态建模如图2 所示。

图2 一级减速器系统的动态建模

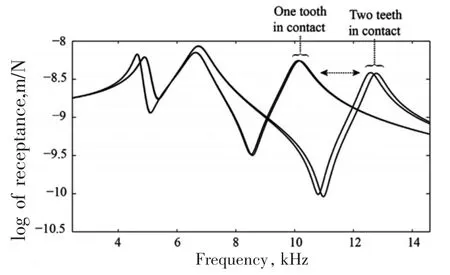

由于某些裂纹将导致频响函数中的一个本征频率发生偏移。在此基础上,利用短时傅里叶变换(STFT)对不同的连续块进行FFT 来实现齿轮啮合刚度的尺寸。在正常情况下,一级齿轮旋转一周期间的频率峰值如图3 所示。这解释了频率在STFT 分析过程中达到的峰值。该方法适用于分析所有齿轮啮合产生的裂纹情况,以检查轮齿是否出现裂纹。图3 中,峰值频率值随裂纹尺寸的增加而变化。

图3 齿轮刚度值对应频响分析

通过以上分析,将所有正常齿轮啮合产生的频率移除掉,仅分析由缺陷齿轮产生的频率变化。通过分析裂纹情况残余信号而获得的频率变化如图4 所示,可识别故障位置处频率成分的变化。

图4 一级齿轮转动一圈的频响频率变化

6 结论

轮齿在断裂之前可由频率分析提前检查出来,避免个别齿损坏后导致整个齿轮系统故障,确保整个系统的可用性。频响函数(FRF)受齿轮啮合刚度的影响,通过模拟轮齿裂纹的不同状态,可以识别频响函数的变化。本文中,通过采用FFT,应用短时傅里叶变换(STFT)的方法对变化的齿轮啮合刚度在某一时间段做连续分析。对使用常规统计指标无法检测到的早期阶段裂缝,可以使用以上方法来检测。