电子织物信号传输电缆扁平化可拉伸织带结构设计及性能评价

2024-01-03江涵洋杨旭东胡吉永

江涵洋 杨旭东 胡吉永

东华大学 纺织学院,上海 201620

在电子纺织品系统中,电子元件之间实现可靠电气传输而不发生任何中断是极其重要的,因为此类互连是向电子元件供电或传输数字/模拟信号的途径。除输电线路的电气特性外,理想的互连集成电子纺织品应具有良好的舒适性,而传统方法虽能提供可靠的连接机制,但同时也牺牲了电子纺织品的舒适性。传统电缆的主要不足是其刚度高,这将导致电子纺织品用户对电缆存在的感知能力增加,此类产品基于人体工程学的舒适性大幅降低。编织导电线替代传统电缆,可提供更高级别的集成[1]。

纺织电线/电缆的制备基于适合纺织加工的导电材料。常用的导电材料有导电丝/纱线、导电层和导电长丝3种,其电导率通常为0.01~500 Ω/m。为满足导电服装的舒适性和日常活动的协同性,多采用机织、针织、缝纫和刺绣等工艺将导电丝/纱线引入纺织品中,替代传统的纺织电线/电缆。

在可穿戴纺织品的电力传输过程中,通常采用纺织品与金属导线相结合的形式作为传输线缆,且为尽可能提高智能可穿戴纺织品的舒适性,提升织物的拉伸性能,并减小其幅宽,降低异物感,通常将弹性金属导线织入织带中。现有技术中,弹性导线的导电层大多采用编织结构,以适应弹性线芯达到弹性伸缩的效果。张仕华等[2]设计的弹性多芯导电线,是在弹性线芯外包多股线材实现的,外包线至少包括一股导线和一股非导线,非导线线材主要为导线提供抗压、耐磨功能。张仕华等[3]通过设计织物结构,将导电线材按照预置形状,沿织物长度方向延伸,以获得更高的抗拉能力。陈勇康等[4]在通用串行总线(USB)传输线上设置螺旋状卡柱和卡槽,赋予USB传输线伸缩功能,方便其日常收纳。目前,尽管已有文献对这些可拉伸织带进行了报道,但鲜有研究具体探讨它们的信号传输性能及力学性能。

结合上述研究,为赋予信号传输线及织物良好舒适性并克服前述问题,本文通过设计信号传输纱线及织物的结构,将传统电缆扁平织带化,并对所得可拉伸电缆织带的力学性能与信号传输性能进行评价。

1 电缆扁平化织带结构设计与制备

1.1 织带结构设计

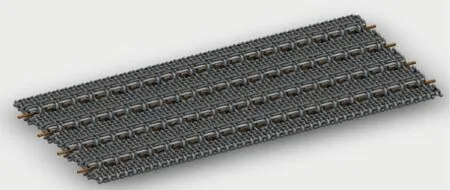

传统圆形电缆的扁平化设计主要采用传输线在平面内平行排列的方案,据此本文提出传输线为经纱的窄幅织带结构。为提高信号传输线的耐磨性,将导线完全包覆在织物中是最佳选择,管状织物结构可满足这一要求。此外,管状双层织物相较普通结构织物而言,具有强度大,弹性与悬垂性好等特征[5]。为此,本文在传输导线所在位置设计管状双层织物结构,即形成普通单层与管状双层结构交替的复合织物结构,其中导线部分为管状双层结构,非导线部分为平纹单层结构。形成的可拉伸电缆织带示意图如图1所示。

图1 可拉伸电缆织带示意图

1.2 材料与制备

为实现织带经向的可拉伸性,分别以涤纶/氨纶包缠纱作为非导线经纱,铜丝漆包线/氨纶包缠纱作为导电经纱,普通涤纶纱作为纬纱,制备可拉伸电缆织带。

1.2.1 非导线部分的制备

氨纶具有优异的弹性,通常情况下可拉伸至原先的4~7倍[6]。在东华大学HKV141A(II)型包覆丝机上,以93.33 tex(840 D)氨纶为芯纱,采用16.67 tex(150 D)涤纶进行外包缠。氨纶芯纱和涤纶包缠纱分别为可拉伸电缆织带提供拉伸回复性和柔软性。

1.2.2 导线部分的制备

为实现电缆织带的经向可拉伸性,在小样包缠机上以124.44 tex(1 120 D)的氨纶纤维为芯纱,将8根直径为0.06 mm的铜丝漆包线合股后,对芯纱进行包缠处理,制作可拉伸电缆织带的导线。包缠纱制备工艺中常用的拉伸比为2.5~4.0,捻度为900 捻/m。为避免下机后芯纱回缩过多导致氨纶丝在包缠纱表面凸起不均匀,设置牵伸比为2.5,得到的包缠纱捻度为942 捻/m,与预设捻度(900 捻/m)相差4.67%。

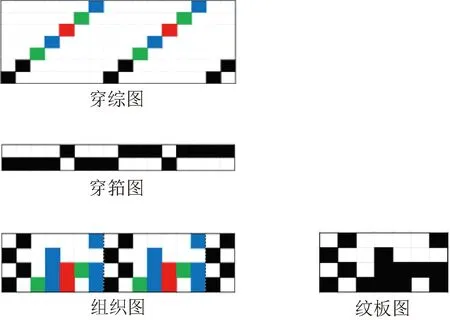

1.2.3 可拉伸电缆织带的制备

使用SGA598型半自动小样织布机织制可拉伸电缆织带。图2为可拉伸电缆织带的上机图,图上红色部分代表2根金属包缠纱导线,绿色与蓝色部分分别代表织物下层与上层。由于外包纱线的模量不同,拉伸性能也相差较大,上机过程中将导线与非导线经纱分别固定在不同的经轴上。可拉伸电缆织带织制时,需确保上机过程中经纱张力均匀。预设织带幅宽为1.00 cm,且已知氨纶纱的牵伸倍数约为2.5[7],因此将纬向密度设置为经向的2.5倍,即经向密度160 根/(10 cm)、纬向密度400 根/(10 cm)。参考文献资料,结合生产实际经验,将纬纱织缩率设置为2%[8],每筘穿入3 根经纱,据此确定采用齿号为30号的筘齿进行上机织制,其中上机穿筘幅宽为1.02 cm。

图2 可拉伸电缆织带上机图

1.3 性能测试与评价

1.3.1 结构形貌

为评价下机后可拉伸电缆织带的成形性,使用HDMI200C-B型电子显微镜对试样的表面形貌进行观察,并采用Image J 软件测量纱线直径与可拉伸电缆织带的经纬密度。

1.3.2 力学性能

为探究金属漆包线在包覆和上机后弹性回复性能的变化,参考FZ/T 50007—2012《氨纶丝弹性试验方法》和ASTM D3107-2003《弹性机织物拉伸及弹性回复性测试》,采用YG061F型电子单纱强力仪测试单根金属包缠纱和可拉伸电缆织带的定长拉伸回复比。将拉伸速度设置为250 mm/min,测试单根金属包缠纱和可拉伸电缆织带在定长拉伸15%情况下的回复率。试样长度为250 mm。

1.3.3 电学性能与传输性能

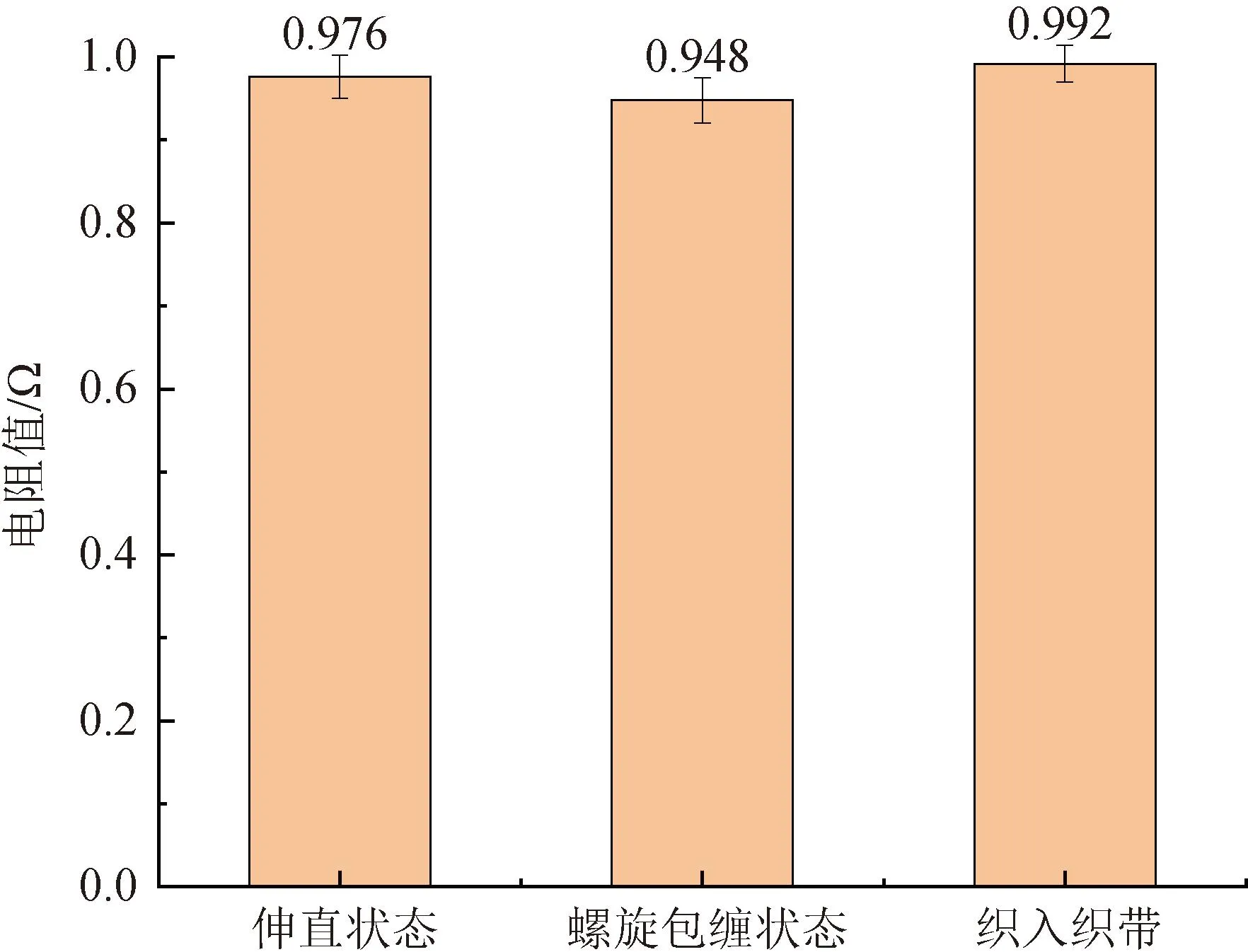

导电纱线的线性电阻用于表征规定长度内纱线对通过的电流所产生的阻力[9]。导电性能通常用电阻值表征,导电性能好坏与电阻值大小成反比。本文参考实际应用所需的导线长度,通过对比相同长度铜丝漆包线在伸直状态、螺旋包缠至氨纶纱外及作为可拉伸导线织入织带中这3种不同状态下的电阻大小,比较和评价包缠形态及织入织带后电缆导电性能的差异。使用PROVA-901型万用表分别测试上述相同长度3种不同状态导线的电阻。每块试样测量5次,结果取平均值。

根据GB 50052—2009《供配电系统设计规范》,对比原波形和通过导线后的波形,分析比较信号幅值衰减和传输延迟时间。信号幅值衰减较小,意味着传播过程中信号损耗较少,信号较强。在传输线上的延迟时间是指信号通过整个传输线所用的时间。对于相同长度的传输线而言,信号传输延迟时间越短说明传输速度越快。带宽是指在允许的衰减范围内模拟输入前端允许通过的最大频率信号的范围,在这个频率范围内,输入信号通过模拟前端幅值衰减最小。带宽是表征电信号传输性能的重要指标,带宽高,意味着系统的处理能力高。带宽大小通常为正弦信号衰减至原振幅的0.707时的频率[10]16。

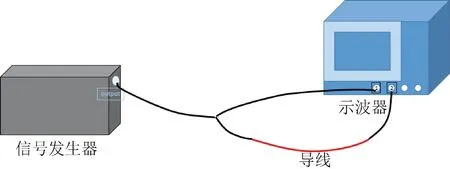

通过测量铜丝漆包线3种状态下的电压幅值衰减、传输延迟时间和带宽大小,评价电缆在扁平织带化过程中的传输性能差异。

使用Hantex DSO3004型虚拟示波器,分别测试相同长度下,3种不同状态铜丝漆包线的电压幅值衰减和传输延迟时间。由Hantex DSO3004型虚拟示波器发射频率为1 kHz、电压为1 V的正弦波和方波。通过Keysight DSOX3014T型示波器分析输入波形,并计算电压幅值和传输延迟时间,每根铜丝漆包线测试5次,结果取平均值。铜丝漆包线传输延迟测试示意图如图3所示。

图3 铜丝漆包线传输延迟测试示意图

2 结构与讨论

2.1 形貌分析

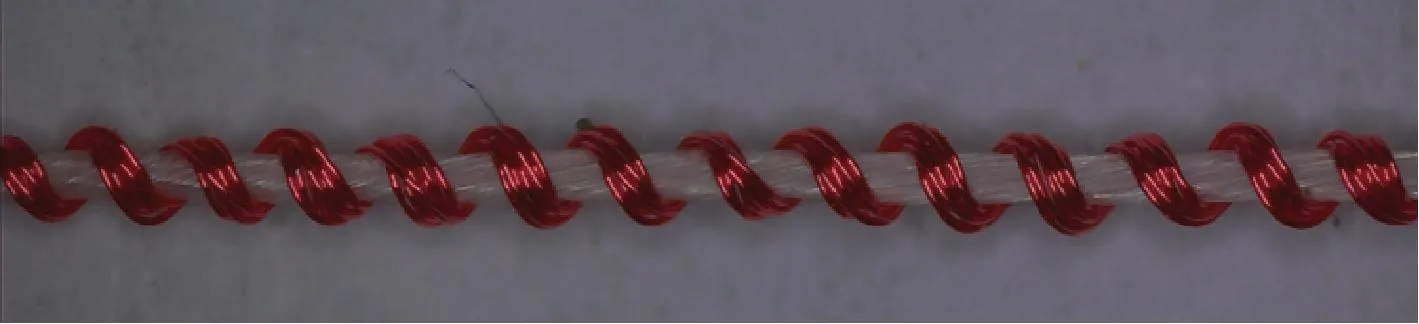

单根金属包缠纱的表面形貌如图4所示。可以看出,合股漆包线包缠在氨纶纱表面,金属纱节距为(1.057±0.042)cm,实现了均匀包缠。

图4 单根金属包缠纱形态

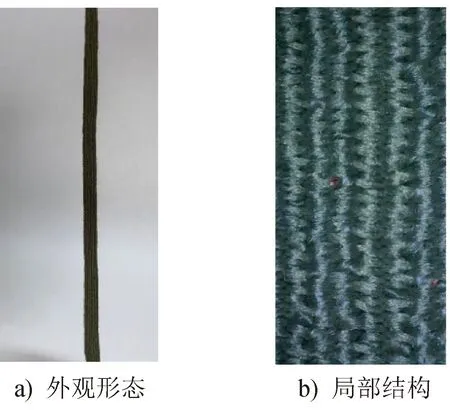

可拉伸电缆织带下机后的外观形态如图5。下机后测得织带幅宽为(1.11±0.04)cm。按照式(1)和式(2)计算得织带下机幅宽(实际幅宽)与上机穿筘幅宽(1.02 cm)相差8.82%,与预期幅宽(1.00 cm)相差约11.00%。

图5 可拉伸电缆织带外观形态与局部结构

(1)

(2)

织带实际经向密度为(179.00±0.04)根/(10 cm),纬向密度为(500.00±0.71) 根/(10 cm),与预设值分别相差12.50%和250.00%。织带的实际经向密度与预设值相差较大,是由于总经纱根数不变,而实际幅宽与预设幅宽差异较大导致的。上机过程中织带的纬向密度预设值为204 根/(10 cm),经纱牵伸倍数约为2.5,下机后经纱回缩,导致织物纬向密度增大至上机时的约2.5倍,与实际纬向密度值基本相符。测试结果显示,织带实际经向密度与预设值相差较大,说明上机过程中应进一步减小打纬密度,或适当减小经纱的牵伸比。

可拉伸电缆织带表面金属包覆纱的露芯率约为0.05%,表明该织物结构能基本实现金属包覆纱的完全包覆。露芯是由于可拉伸电缆织带导线的部分金属丝包覆不均匀,在氨纶表面突起,织带下机回缩后从织带缝隙中挤出导致的。

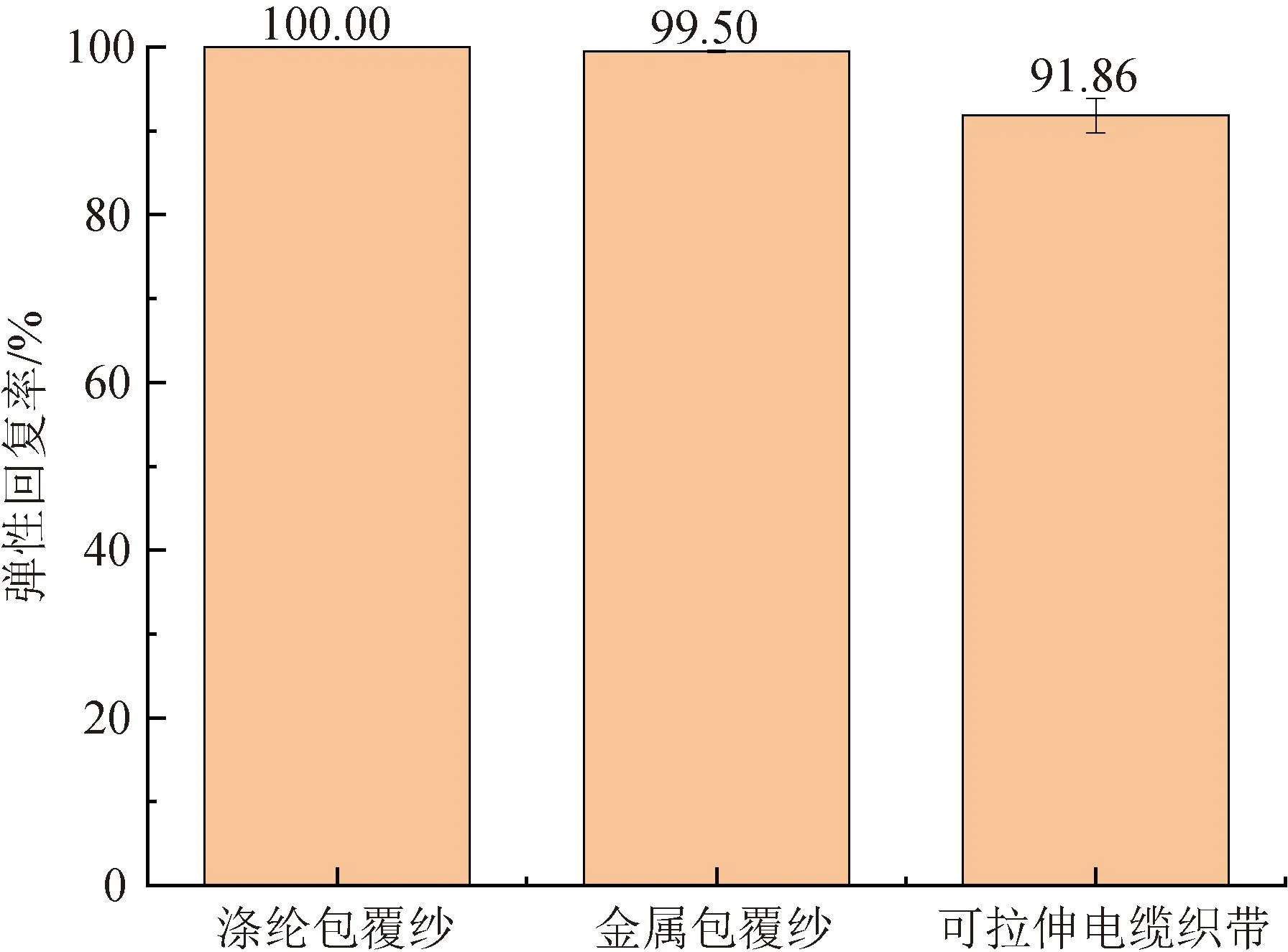

2.2 力学性能分析

导线和非导线部分经纱及可拉伸电缆织带在15%的定长拉伸下的弹性回复率如图6所示。可以看出,非导线部分经纱(涤纶包覆纱)的弹性回复率最大,对比导线部分经纱(金属包覆纱)和可拉伸电缆织带的弹性回复率发现,上机后可拉伸电缆织带的弹性回复率略有下降。

图6 可拉伸电缆织带及其经纱的弹性回复率

金属丝因弹性模量较小,拉伸后容易产生塑性形变,在一定程度上削弱了包覆纱的弹性回复率,同时这也说明可拉伸电缆织带的弹性回复性主要由涤纶包覆纱提供。此外,上机时经纱的卷曲率较大,打纬时纬密也较大,织带表面沿经纱方向的回复空间小,故可拉伸电缆织带的定长拉伸回复率也较单根经纱小。

刘咏梅等[11]织制了针织柔性石墨烯传感带,在15%的定长拉伸下,这种传感带的弹性回复率为98.90%,与本文可拉伸电缆织带的91.86%相比,弹性回复率更大。原因可能是针织物本身的延伸性大、弹性好,在相同原料和织物规格条件下,针织物拉伸回复性普遍高于机织物,但针织结构的导线易磨损,因而不适用于本文可拉伸电缆织带的制备。

2.3 传输性能分析

2.3.1 电阻

图7为3种不同状态下铜丝漆包线的电阻大小。可以看出,3种不同状态下铜丝漆包线的电阻未呈现出明显的变化规律,且三者的电阻值差异较小,不超过1.5%,说明铜丝漆包线在扁平织带化过程中导电性未产生较大的损失。

图7 铜丝漆包线在不同状态下的电阻值

由图7可以看出,本文制备的可拉伸电缆织带的电阻值为0.992 Ω。将本文3种形态铜丝漆包线与Choi等[12]2制备的涤纶外包银复合股线,以及Atakan等[13]制备的镀银涤纶纱刺绣复合导线进行对比,结果显示,上述两种传输导线的电阻均为本文铜丝漆包线电阻的35倍以上,可见本文3种形态铜丝漆包线的导电性均较好。理论上,相同环境下银材料传输速率优于铜材料,但由于采用了与涤纶合股、在织物表面镀层及刺绣等方式,文献中所得传输导线的导线部分易受磨损甚至脱落剥离,主要表现为导线的横截面减小,导电性能产生较大的损耗。这也进一步表明,本文将导线管状双层包覆于织物中的方法具有必要性和可行性。

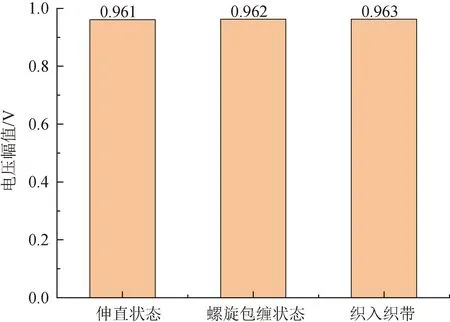

2.3.2 电压幅值衰减

图8为铜丝漆包线在3种不同状态下的电压幅值。可以看出,3种不同状态下铜丝漆包线的电压幅值未呈现出明显的变化规律,电压幅值均出现在0.96 V左右,且电压幅值变化幅度较小,可拉伸电缆织带的电压幅值衰减0.125%,符合电压幅值衰减≤5%的要求。电压幅值衰减较小,意味着传播过程中信号的损耗少,信号较强,反映可拉伸电缆织带具有较好的电压传输性能。

图8 铜丝漆包线在不同状态下的电压幅值

2.3.3 传输延迟时间

图9为3种不同状态铜丝漆包线的传输延迟时间。可以看出,随着漆包线的螺旋化、扁平织带化,其传输延迟时间逐渐减小。对比相同长度相同规格伸直状态的铜丝漆包线发现,漆包线在螺旋状态下的传输延迟时间比在伸直状态下的缩短52.16%,而可拉伸电缆织带的的传输延迟时间缩短得更为明显,相较伸直状态下漆包线的缩短了59.19%。由于两根导线被平行编织于可拉伸电缆织带中,相邻两根导线之间产生串扰作用,造成其与单根导线相比传输延迟时间缩短[14]。将导线织入可拉伸电缆织带后,信号传输延迟时间缩短,单线延时约为1.57 ns/m,在导线长度相同(1.2 m)的情况下,可拉伸电缆织带的传输延迟时间均不超过1.58 ns/m,符合传输要求。

图9 铜丝漆包线在不同状态下的信号传输延迟时间

Choi等[12]5制备出7.78 tex(70 D)的涤纶/银复合纱,结果表明,8股银丝合股与涤纶复合后得到的传输线的信号传输延迟时间约为36 ns/m。该涤纶/银复合纱由于是通过加捻工艺合股而成的,与本文的螺旋包缠方式相比,相邻金属丝的间距较小,且相同情况下铜材料的传输速率大于银材料,故本文3种不同状态铜丝漆包线的传输延迟时间更短,信号传输速度更快。

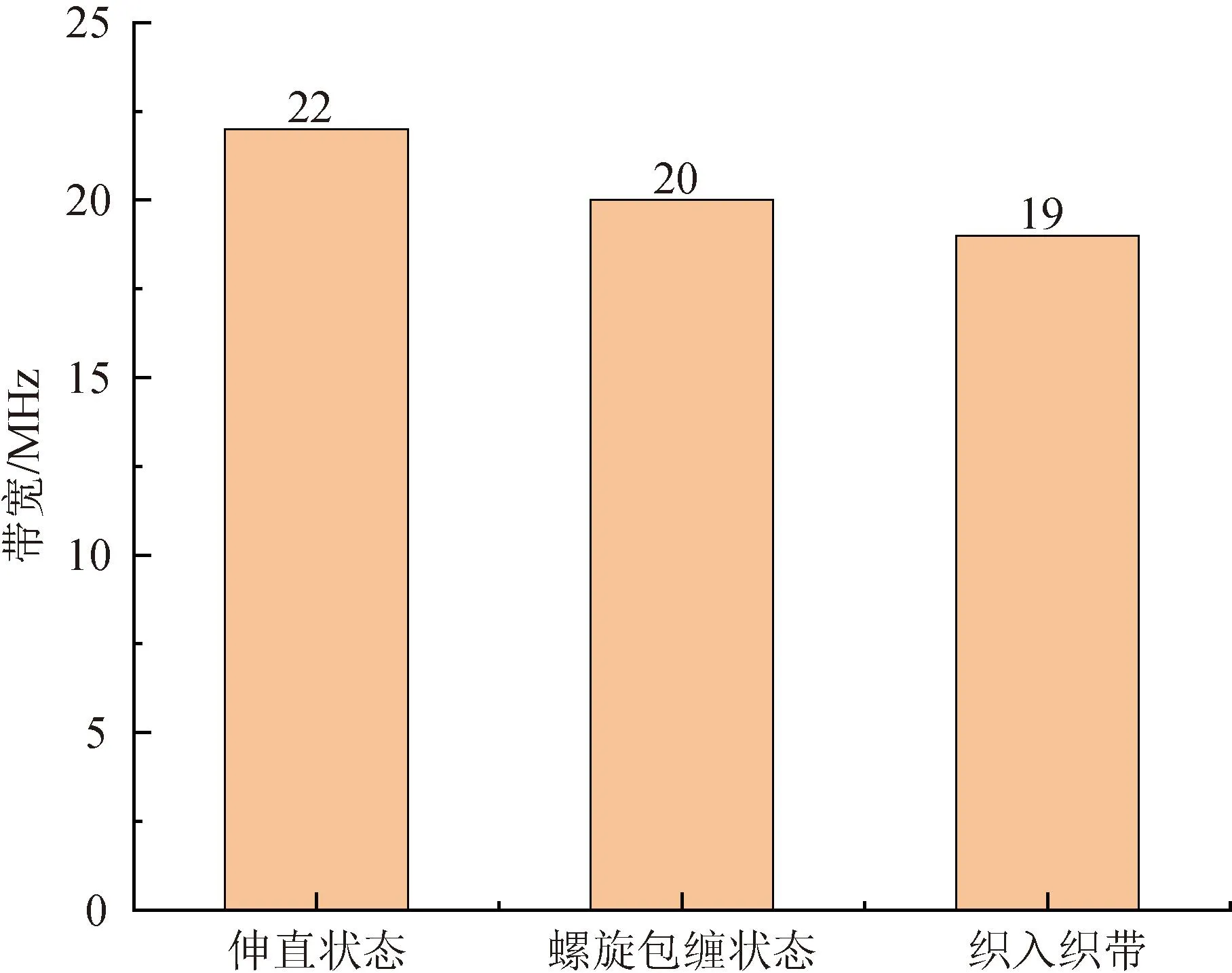

2.3.4 带宽

图10为波形分别通过3种不同状态铜丝漆包线的带宽。可以看出,可拉伸电缆织带的带宽与伸直状态下铜丝漆包线的带宽相差约13.6%。随着漆包线螺旋化、扁平织带化,带宽呈逐渐降低的趋势。导线中通入高频信号会对相邻的其他导线产生信号干扰,引起其他导线中信号的电压幅值、相位等发生变化。导线间距增大时,导线中的信号受相邻导线的干扰减小,即相邻导线受到的干扰与导线间距的变化呈负相关关系。

图10 铜丝漆包线不同状态下的带宽

于燕[10]18以单根铜丝作为导线,发现当输入信号频率约为20 MHz时,信号发生增益现象,即单根铜丝的带宽为20 MHz。而本文中可拉伸电缆织带的带宽为19 MHz,相比单根铜丝的下降了5%。这是因为可拉伸电缆织带中的导线呈螺旋状,且可拉伸电缆织带为2根导线排列的结构,而导线之间会相互干扰。通常,数字音频信号的带宽是8 kHz,模拟电话业务的带宽为3 kHz,电视信号的带宽是6 MHz[15]。可见,本文可拉伸电缆织带的带宽能较好地满足日常生活中低频信号传输要求。

3 结论

(1)本文的可拉伸电缆织带采用双层管状结构织制,下机后,金属导线的露芯率为0.05%,表明金属导线能够较好地保护在可拉伸电缆织带中。在15%定长拉伸下,可拉伸电缆织带的弹性回复率超过90%,下机后其形态、力学性能满足日常柔软舒适性要求。

(2)制得的可拉伸电缆织带电阻值约为0.992 Ω,电压幅值约为0.96 V,单线传输延迟时间约为1.57 ns/m,带宽约为19 MHz,表明其电压传输和信号传输性能较好,满足日常信号传输需求。

(3)制得的可拉伸电缆织带的电阻与伸直、螺旋包缠状态铜丝漆包线的相比,相差均不超过1.5%,电压幅值衰减不超过0.15%,传输延迟时间不超过1.58 ns/m,且可拉伸电缆织带的带宽与伸直状态下铜丝漆包线的带宽相差仅约13.6%。表明可拉伸电缆织带扁平化过程中,其电力传输和数据传输性能未产生明显损失,说明本文将电缆织带扁平化的工艺具有可行性。