润滑剂添加剂的功能及作用

2024-01-03黄文轩

黄文轩

润滑剂添加剂以在润滑剂中1%~20%(质量分数)的组成比例(通常情况),赋予油品关键的性能,使其在各个工况场合中得以满足特定的设备润滑需求。本文论述了润滑剂添加剂的3 个主要功能(增强基础油已有的性能、抑制基础油现有的不良性能、赋予基础油新的性能)和10 个重要作用(保持部件清洁,防止设备及部件的锈蚀,减缓油品氧化,改善油品的黏温性能,改善油品的低温流动性,抑制油品发泡,减少摩擦、磨损和擦伤,形成稳定乳化液或促使乳化液油水分离,提高油品的黏附能力,抑制微生物的生长),并介绍了配制复合添加剂的原则(优先考虑协合效应、避免对抗作用、不搞单项冠军、全面平衡性能达到规格要求),使读者认识、把握润滑剂添加剂这一润滑油品“灵魂组成”的功能及作用,感受这一技术领域的整体图景。

润滑剂添加剂,即以一定的量加入到油品中,可以加强或赋予油品的某种(某些)性能的化学品。

早期润滑油中是不加添加剂的,但性能较差,行车里程短,只有1 600 km 或更少[1]。由于发动机向高速高功率发展,机油温度升高,机油的氧化和轴承腐蚀、部件磨损及高温沉积增多等多种问题出现,因此才在润滑油中加入具备各种性能的添加剂来满足要求。典型的润滑油是由基础油、复合添加剂和黏度指数(VI)改进剂组成,添加剂的加剂量由百万分之几(质量分数,如抗泡剂)到30%(船用气缸油)左右。与车用齿轮油、自动传动液(ATF)以及汽油和柴油发动机油相比,涡轮机油(汽轮机油)、液压油和工业齿轮油加剂量相对要低,以上润滑油中一般加剂量在1%~20%(质量分数)[2]左右,详见图1(注:图中比例为参考文献所提供的数据,实际的比例可能与此有所不同,如车辆齿轮油目前加剂量通常在4%左右)。

图1 不同种类润滑油产品的组成

润滑剂添加剂在提高润滑剂性能、质量和增加品种方面起着非常重要的作用。添加剂之所以能起这样重要的作用,与其功能和作用有关。添加剂很少单独使用,根据油品要求,通常是几个添加剂复合在一起调合成复合剂来满足油品的要求。

润滑剂添加剂的功能

可以用抗氧化剂、腐蚀抑制剂、抗泡沫剂和破乳剂增强现有的基础油的性能,用降凝剂和黏度指数改进 剂(Viscosity Index Improver,VII)抑制不良的基础油性能,用极压(EP)剂、清净剂、分散剂、金属减活剂、乳化剂和黏附剂为基础油赋予新的性能,即添加剂对基础油具有增强现有的理想性能、抑制现有的不良性能、赋予新的性能这3个主要功能[3]。

供图/蔺锡钰

增强基础油已有的性能

基础油具有一定的润滑、抗氧化、防锈等能力。以防锈性能为例,表面涂上不加添加剂的矿物油的钢片,在50 ℃和相对湿度大于90%的条件下,在潮湿箱内4 h 左右就锈了,这样的防锈性能不能满足现代工业对设备和零部件的防锈要求;而在同样条件下,加入防锈剂的防锈油的钢片防锈能力可达几百小时以上,甚至超过1 000 h。又如将对苯二酚加入到变压器油中使用,可大大增强油品的抗氧化性能,使油品使用寿命从3 ~12 个月延长到15 年以上[4]。

抑制基础油现有的不良性能

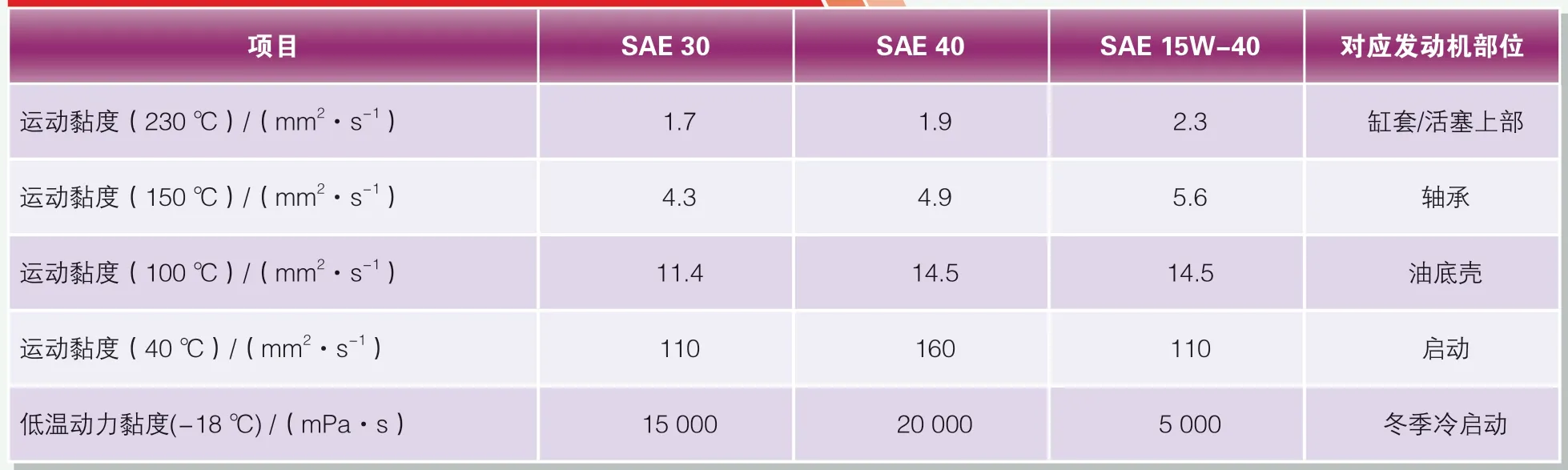

精炼后的基础油中一般仍然含有少量正构烷烃的蜡,低温时会凝固,使汽车不能正常启动。在基础油中加入降凝剂可降低凝固点,改善低温性能,降低油品的低温动力黏度。另外,基础油是液体,液体的黏度随温度变化而变化,单级油黏度随温度的变化波动很大。若在基础油中加入VII,使其变成多级油,情况便会不同——由于多级油的黏温性能平滑,黏度随温度的变化幅度比单级油小,在高温时仍保持足够的黏度,保证了运动部件的润滑,从而减少了磨损;在低温时黏度又比单级油小,使启动容易,从而节省了动力。多级油与同黏度级别的单级油比(如SAE 10W-30 与SAE 30 比较),能节省燃油2%~3%。多级油与单级油的黏度随温度的变化比较见表1[4]。

表1 多级油与单级油的黏度随温度的变化比较

从表1 可以看出,SAE 40 单级油与SAE 15W-40 多级油的230 ℃及150 ℃高温黏度比较,分别为1.9 mm2/s 及4.9 mm2/s,2.3 mm2/s 及5.6 mm2/s,而-18 ℃低温动力黏度分别为20 000 mPa·s和5 000 mPa·s,所以多级油在高低温时能够表现出更好的使用性能。

赋予基础油新的性能

将极压(EP)添加剂、清净剂、分散剂、金属减活剂、乳化剂和黏附剂加入到基础油中,将赋予基础油新的性能,如加入碱性清净剂将赋予基础油酸中和、清净和分散性能。下面以乳化剂为例做一介绍:

油与水是不能混溶的,但有些油品需要加入水来满足使用要求,如可乳化金属加工液和半合成金属加工液中的水含量高达40%~80%(质量分数),又如水基抗燃液压液中有相当数量的水与油混合。从能量的角度来看,油在水中的分散将大大增加油水的接触面积,如将10 mL 油在水中分散成半径为0.1 μm 的油珠,其产生的界面总面积是300 m2[5],较未分散前的面积增加了约100 万倍。这意味着乳化液处于高能态的位置。从热力学的角度来看,处于高能态的乳化液是不稳定的,存在着自发聚结、分层的倾向。但在油中加入乳化剂后,就能使油水生成稳定的乳化液,使润滑油增加了新的性能。这是因为乳化剂是一种表面活性剂,在其分子结构上有极性端(亲水)和非极性端(亲油),能够在油水界面间定向排列,尤其当乳化剂的加剂量足够时,这些排列相当紧密,可形成牢固的界面膜,阻止同类液滴碰撞,减小了聚结作用;同时在油水两相界面间吸附和沉集,降低了分散相和分散介质界面的自由焓,使其聚结倾向降低,从而增加了乳化液稳定性。

润滑剂添加剂的作用[6]

保持部件清洁

清净剂(Detergents)和分散剂(Dispersants)可减少发动机部件上的有害沉积物的形成与聚集,保持润滑部件的清洁:

◇清净剂能中和氧化后生成的酸或燃油燃烧中生成的有机酸或无机酸物质,能将黏附在活塞上的漆膜和积炭清洗下来,保持部件干净,同时有助于使固体污染物颗粒悬浮于油中。

◇分散剂可将发动机油中易于生成油泥的固体颗粒物、氧化单体等物质增溶分散于润滑油中,以免其沉积生成低温油泥,从而防止管线堵塞及表面的磨损。

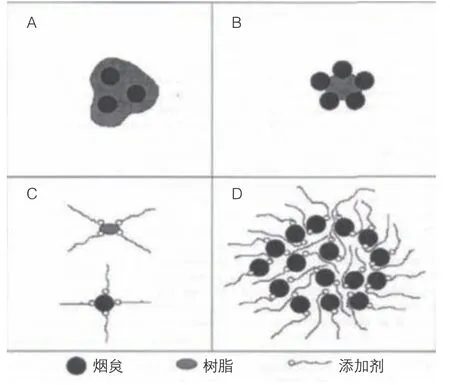

清净剂和分散剂的结构及作用如图2[6]、图3[7]及图4[8]所示。

图2 高碱值磺酸钙盐胶束结构示意

图3 分散剂分子的示意

图4 烟炱-树脂-添加剂相互作用示意

清净剂和分散剂主要应用于内燃机油中,也是车用润滑油复合剂的主要组成部分。清净剂和分散剂两类添加剂品种繁多,复合时技术含量高,需要仔细平衡添加剂之间的相互影响才能达到理想的效果。如清净剂就有五大类品种,用得最多的是磺酸盐(钙盐、镁盐和钠盐,而钡盐是重金属,有毒,已经被淘汰)和硫化烷基酚盐(钙盐和镁盐)。磺酸盐具有高温清净性好、中和能力强、防锈性好、有一定的分散性的优点,但抗氧性较差;而硫化烷基酚盐在油介质内较易离解,这种酚盐除具有较强的中和能力外,还具有很好的抗氧化和抗腐蚀性能,对抑制增压柴油机油活塞顶环槽的积炭特别有效,是增压柴油机油不可缺少的添加剂之一;酚盐与磺酸盐复合后的协合作用或增效作用(Synergism)较佳,尤其是可与磺酸盐在使用性能的诸多方面互相弥补优缺点,如磺酸盐较差的抗氧化性能可由酚盐来弥补,而酚盐较差的增溶、防锈和分散作用则可由磺酸盐来弥补。另一个是丁二酰亚胺分散剂与高碱值清净剂的恰当复合,不仅可以互相弥补不足,从而全面保证润滑油的使用性能,而且两者有极佳的协合效应,即通过形成络合胶团,可在保持较好的稳定作用的同时,明显增强增溶作用。尤其是由于高碱值金属清净剂具有较强的中和能力,可及时中和那些作为油泥母体的酸性氧化产物,从而保护丁二酰亚胺分散剂的增溶能力不致被这些产物较快地消耗,使丁二酰亚胺能充分保持、发挥其作为分散剂的作用;同时保持丁二酸亚胺较强的分散能力,又可提高高碱值金属清净剂中大量碱组分(CaCO3等微粒)在油中的稳定性,而不易在使用过程中由于沉析而加速耗竭。

防止设备及部件的锈蚀

防锈剂(Rust Preventive 或Antirust Additive)能在金属表面形成一层薄膜,防止金属与空气中的氧、水分或其他腐蚀性介质接触。防锈剂多是一些极性物质,其分子结构的特点是:一端是极性很强的基团,具有亲水性质;另一端是非极性的烷基,具有疏水性质。当含有防锈剂的油品与金属接触时,防锈剂分子中的极性基团对金属表面有很强的吸附力,在金属表面形成紧密的单分子或多分子保护层;或通过中和酸形成化学保护屏障,阻止水及腐蚀介质与金属接触,从而起到防锈作用(图5)[3]。

图5 防锈剂分子中极性分子与烃基在金属表面的吸附示意

每一种锈蚀抑制剂不是对所有金属都有效,而是对某一种(或一些)金属特别有效,如苯并三氮唑对有色金属及其合金特别有效,所以一般润滑油中可能含有几种锈蚀抑制剂(锈蚀抑制剂的类型取决于设备金属的类型),对不同金属进行防护。

减缓油品氧化

抗氧剂(Antioxidants)和金属减活剂(Metal Passivator)能提高油品的抗氧化性能,延长油品的储存或使用寿命。

抗氧剂的作用

抗氧剂分为自由基终止剂(称为主抗氧剂,primary antioxidants)和过氧化物分解剂(称为副抗氧剂,secondary antioxidants)两大类[9]。能有效终止自由基的抗氧剂有受阻酚型和芳胺型化合物,2,6-二叔丁基对甲酚和烷基二苯胺是受阻酚及芳胺型的主要品种之一;过氧化物分解剂有含硫以及含硫磷的化合物,ZDDP 是主要的代表性产品。

抗氧剂几乎应用于所有的润滑油和润滑脂中(2022 年中国润滑脂总产量为43.912 万t,占全世界润滑脂总产量的38.11%,位居全球第一[10])。为特定润滑剂选择抗氧化剂时,必须考虑如下3 个关键因素[11]:

◇基础油的性质,是矿物基础油、合成基础油还是生物基基础油。表2 展示了多组分无灰防锈抗氧液压油复合剂模拟台架试验结果。可以看出:用防锈抗氧液压油复合剂进行试验,加剂量相同的情况下,合成油优于矿物油;而生物基基础油加剂量要远大于矿物油和合成油,但其效果还是不如矿物油和合成油好。

表2 多组分无灰防锈抗氧液压油复合剂模拟台架试验结果

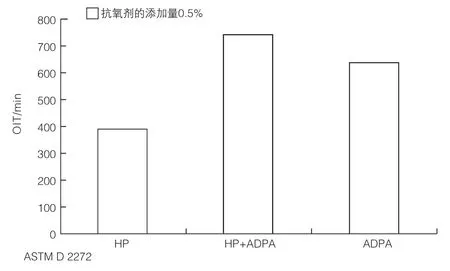

◇润滑剂的工作温度。由于不同的抗氧化剂的最佳使用温度不同,润滑剂配方中通常选择将抗氧化剂组合使用。受阻酚类抗氧剂(低温时优于芳香胺抗氧剂)和芳香胺抗氧剂(高温时优于受阻酚类抗氧剂)组合可以拓宽油品应用温度的范围。在API Ⅰ类基础油中分别加入0.5%受阻酚(HP)、0.5%烷基二苯胺(ADPA)、二者复合(0.25%HP+0.25%ADPA),结果表明,复合使用时所配制的汽轮机油有协合效应,如图6 所示。

图6 汽轮机油旋转氧弹试验结果

◇添加剂的价格。一般胺类抗氧剂的价格要高于酚类抗氧剂,但最终选择何种添加剂,主要取决于油品的要求。

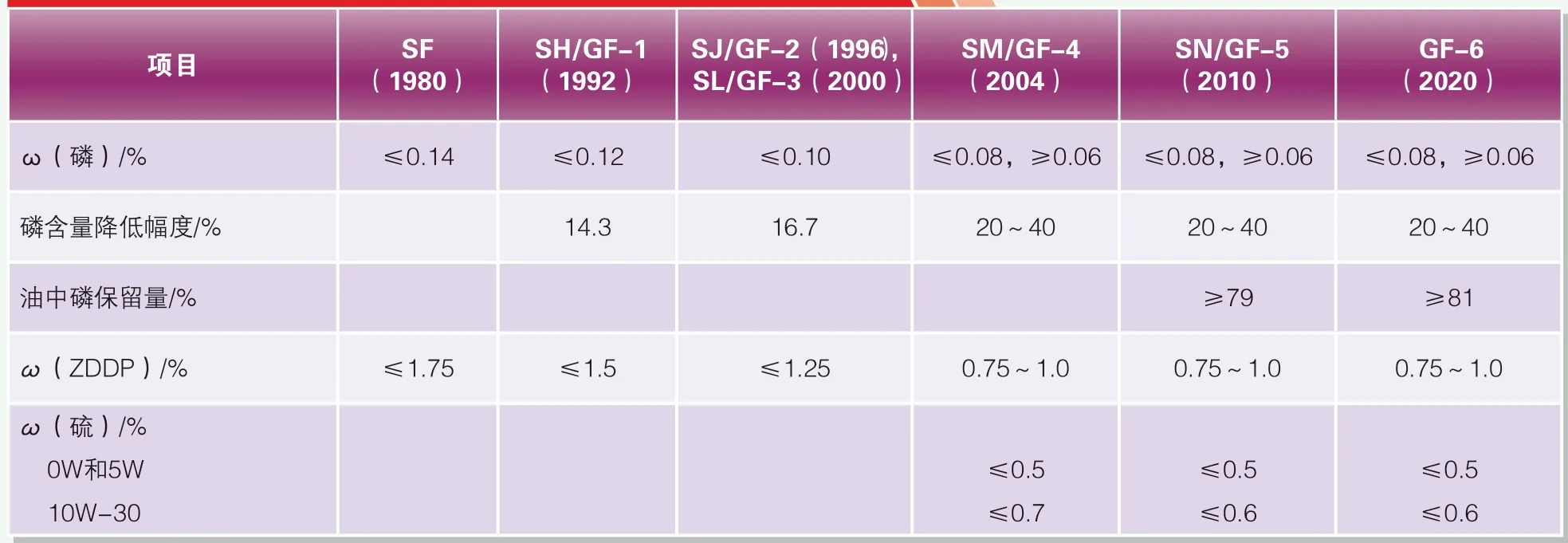

关于副抗氧剂,即含硫以及含磷和硫的化合物,是以ZDDP(二烷基二硫代磷酸锌)为代表,而ZDDP 与清净剂和分散剂一起是汽车发动机油的三大功能添加剂。但由于发动机制造商应用了三元催化剂来降低尾气中的有害物质,而磷对三元催化剂有害,因此发动机油对磷含量有限制。从1980 年SF级油起,磷含量由不大于0.14%(质量分数)降至目前GF-6 的0.06%~0.08%(质量分数)(参见表3[4])。由于对磷的限制,在复合剂的配方中ZDDP 的含量在11%(质量分数)左右,另外需要加入约10%(质量分数)的补充不含磷的抗氧化抑制剂来弥补,一般为高相对分子质量的酚酯类及胺类抗氧剂。

表3 API 汽油机油磷含量限制值

抗氧剂的另一个特点是抗氧剂在不同的基础油中感受性是有差异的[6]。其感受性一般在API Ⅰ类基础油中较差,从API Ⅱ、Ⅲ至APIⅣ类基础油中逐渐变好,以API Ⅳ类基础油中最好,如图7 所示。

图7 屏蔽酚和烷基二苯胺抗氧剂在APIⅠ~Ⅳ类基础油中的旋转氧弹试验结果

金属减活剂的作用

金属减活剂可通过钝化金属表面或使溶解在油中的金属离子失去活性来阻止金属表面的催化氧化作用。

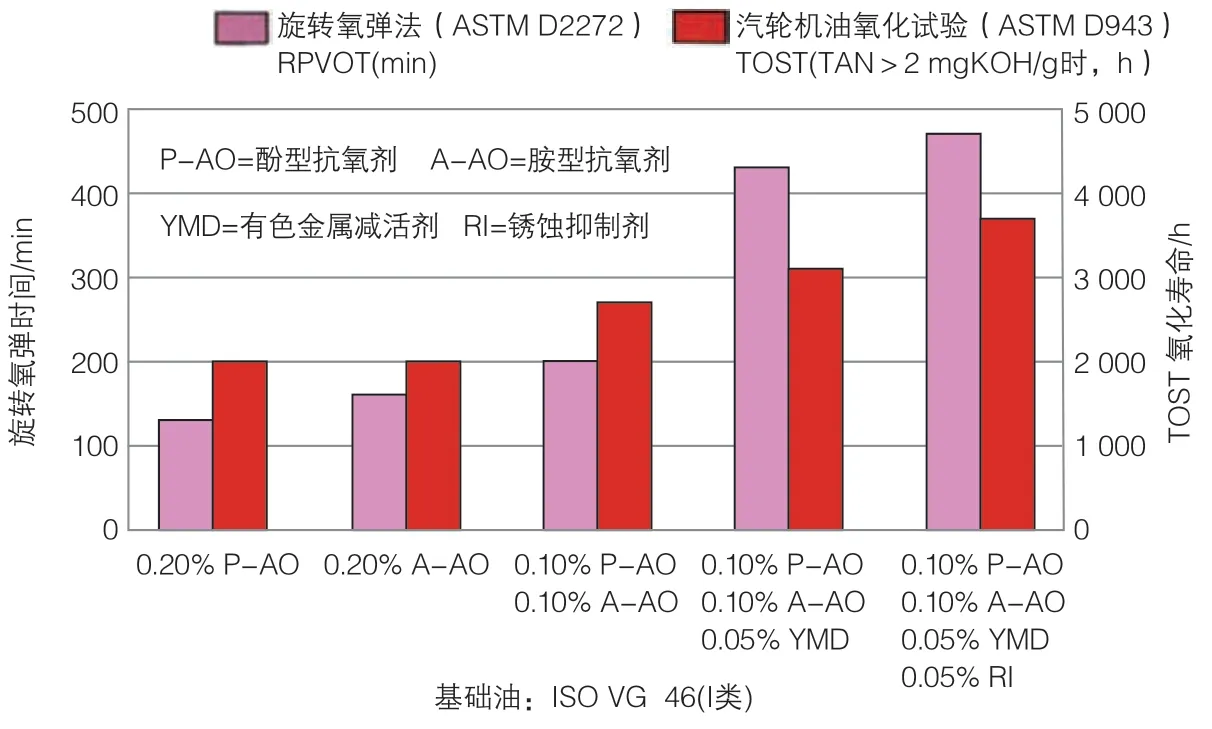

抗氧剂与金属减活剂复合使用具有更好的协同效应。如苯三唑衍生物(T551)与2,6-二叔丁基对甲酚抗氧剂复合用于汽轮机油中,相应的旋转氧弹从300 min 左右提高到500 min 以上,ASTM D943 寿命从3 000 h 左右提高到4 800 h[4],协同效应显著。酚型和胺型抗氧剂、有色金属减活剂及锈蚀抑制剂复合后的抗氧化性能如图8[11]所示。

图8 酚型和胺型抗氧剂、有色金属减活剂及锈蚀抑制剂复合后的抗氧化性能

从图8 可以看出,酚型抗氧剂与胺型抗氧剂复合,酚型和胺型抗氧剂与有色金属减活剂复合,协合效应都相当明显。因此,一般都是抗氧剂与金属减活剂复合应用于各种润滑油中。

改善油品的黏温性能

VII 能提高润滑油的运动黏度和黏度指数,通过降低基础油的黏度随温度改变的变化率来改善油品的黏温性能。它使发动机油在低温下具有良好的启动性,同时在高温时保持足够的黏度以保护发动机不受磨损。不同温度下黏度指数改进剂聚合物分子的状态如图9 所示[12]。

图9 不同温度下黏度指数改进剂聚合物分子的状态

黏度指数改进剂聚合物是一种链状分子,很容易溶解在矿物和合成基础油中。聚合物线圈在较高的温度下膨胀,其流体力学体积增大,使油品内摩擦增大。聚合物与基础油在高温下的相互作用增加了聚合物的有效流体力学体积,因此也增加了VII 的有效体积分数(图9 右上图),所以增加了油的黏度,并增加了油膜厚度,从而弥补了油品由于温度升高而使运动黏度降低的缺陷。

在低温下,VII 分子线圈收缩蜷曲(缩小),其流体力学体积变小,使油品内摩擦变小,聚合物与油品相互作用也就很小,其黏度随温度的变化的变化率变小,相应也减少了VII的有效体积分数(图9右下图),从而使润滑油的低温黏度相对降低。

VII 的品种很多,有聚甲基丙烯酸酯(Polymethacrylate,PMA)、烯烃共聚物(Olefin Copolymers,OCP)、氢化苯乙烯双烯共聚物(Hydrogenated Styrene-diene Copolymer,HSD),加哪一种较好,需要根据不同油品的要求及每种VII的性能来确定。常用的几种VII 的类型和性能比较见表4。

表4 常用的几种VII的性能比较

配制多级油时,另一个值得注意的问题是低温启动性。多级油的低温动力黏度取决于基础油初始黏度(加VII 前的基础油的黏度),所以在配制多级油时选择基础油的初始黏度是关键,如要配制5W 级别油品,基础油的初级黏度一般不应大于5 mm2/s。初始黏度过高,低温动力黏度可能通不过。

依据以上所述,概括起来黏度指数改进剂有5 种主要功能[12],分别是:

◇减少油品黏度随温度的变化率;

◇使发动机能够在低温条件下启动;

◇通过 HTHS (高温高剪切)黏度的测量,确保发动机在阀系和环/衬里的边界层润滑状态下的耐久性;

◇提供非黏度性能的好处,如改善活塞清洁度和沉积控制,减少烟炱引起的黏度增加和磨损,改善密封和摩擦材料的耐久性;

◇使发动机油在二次使用时具有保护作用和更好的使用性能。

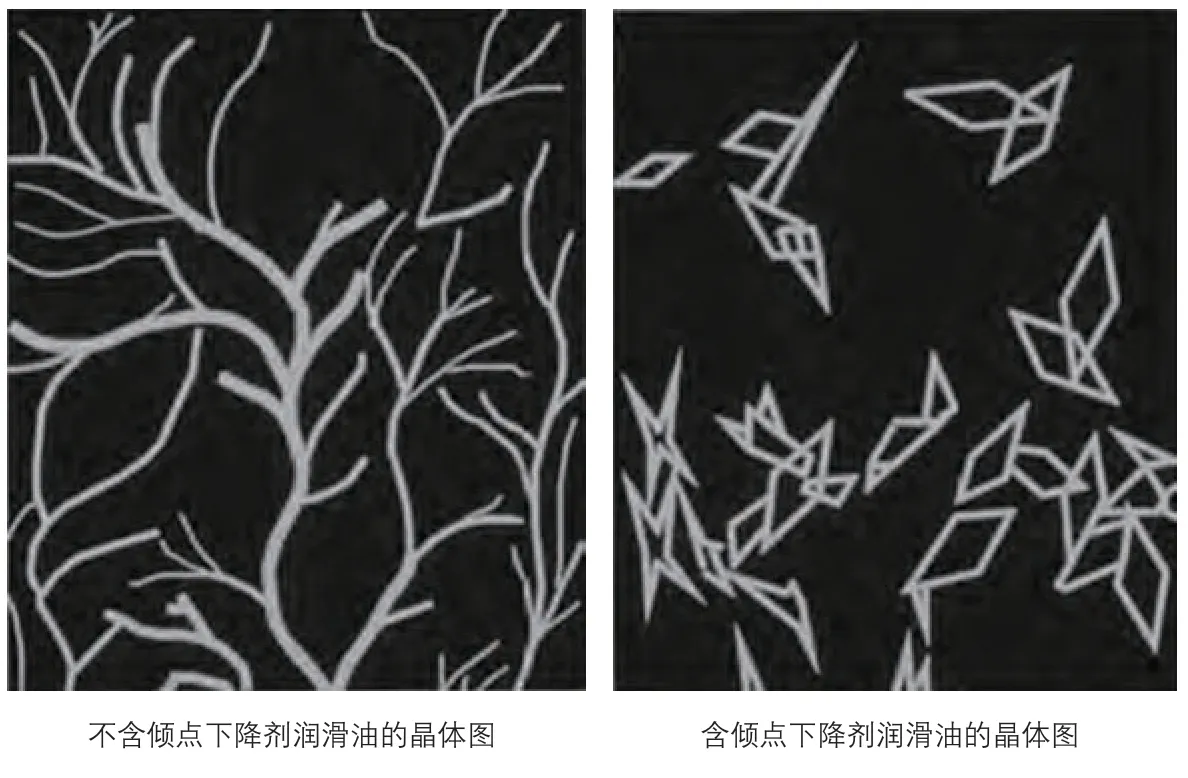

改善油品的低温流动性

降凝剂或倾点下降剂(Pour Point Depressant)能降低油品的凝固点或倾点,改善油品的低温使用性能。降凝剂在低温下的作用并不是阻止蜡结晶,而是减少蜡的网状结构的形成,由此降低被网状结构包裹的油品数量。不含降凝剂的基础油中的蜡是呈20~150 μm 直径的针状结晶,如果加入降凝剂,蜡的结晶会变小,蜡的形态也会发生变化。如在加有烷基萘降凝剂的油品中,有10~15μm 直径的少量带分枝星形结晶;而加了聚甲基丙烯酸酯(PMA)降凝剂的油品中,则有 10~20 μm 直径的许多分枝的针状或星形结晶,如图10 所示[13]。

图10 降凝剂作用机理示意

某些高分子聚合物在低温下具有抑制蜡结晶结构的生成的能力。如烷基芳香烃聚合物是吸附在蜡晶体上,阻止蜡晶体成长,而聚甲基丙烯酸酯与蜡共结晶,以防止晶体生长。降凝剂的主要作用机理是通过与油品中的蜡吸附或共晶来改变蜡结构和大小,从而延缓或防止导致油品凝固的三维网状结晶的形成,以获得更好的低温流动性。进行脱蜡工艺时,不加入 PMA 时脱出的蜡是黏结在一起的块状,而加入PMA 时则是分散的颗粒状,如图11 所示[14]。

图11 添加/不添加PMA脱蜡时蜡析出的照片

降凝剂的另一个特征是对油品的感受性,所以在选择使用一个新的降凝剂时,做完小样试验取得肯定结果后才能正式使用。另外,采用相同原油在不同炼油厂加工出的基础油,虽然倾点和黏度相近,但对同一个降凝剂的降凝效果也不一定相同。特别是从国外购买降凝剂产品时(同一类化合物有好几个牌号),要先索取小样做完试验后再决定购买。

抑制油品发泡

抗泡剂(Antifoam Additive)可减少油品的发泡倾向。抗泡剂可以通过降低泡沫界面的表面张力,使得气泡更容易破裂来阻止泡沫的形成,如图12 所示[15]。

图12 抗泡剂降低气泡局部液膜表面张力的消泡作用示意

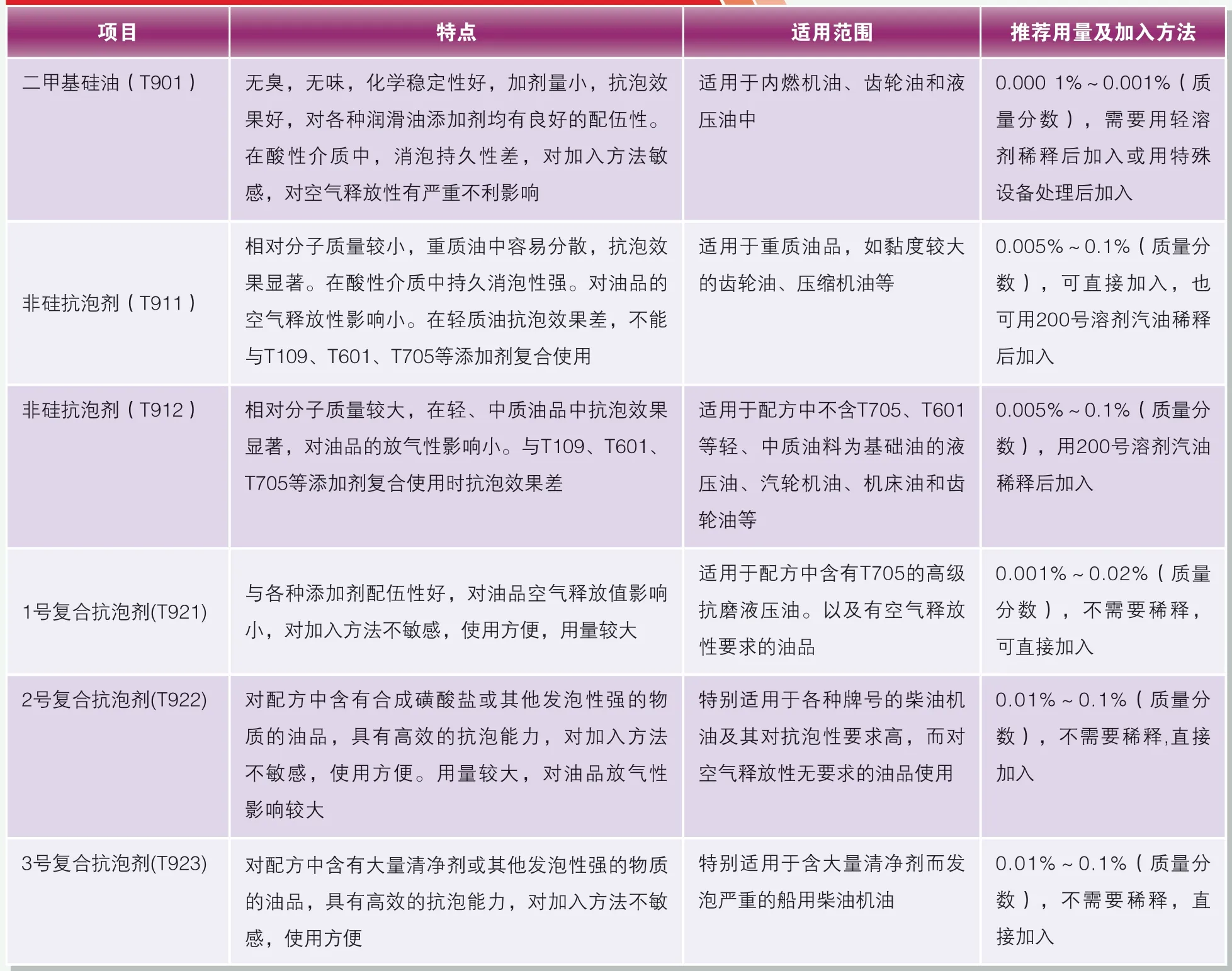

目前国内市场上应用的抗泡剂主要是硅型、非硅型和复合抗泡剂三大类,各类抗泡剂的特点及应用范围见表5[4]。

表5 硅油、非硅抗泡剂和复合抗泡剂的特点及适用范围

减少摩擦、磨损和擦伤

摩擦改进剂或油性剂(Friction Modifier 或Oiliness Additive)及极压抗磨剂(Extreme Pressure and Antiwear Agent 或EP-antiwear Agent)能在各种边界润滑条件下,防止2 个滑动表面间的摩擦、磨损或擦伤,延长设备和部件的使用寿命。人们又称这种可以减少摩擦和磨损防止烧结的各种添加剂总称为载荷添加剂(Load-carrying additive)。

摩擦改进剂或油性剂

摩擦改进剂或油性剂有两种类型:有机摩擦改进剂(OFM)和含金属摩擦改进剂(MFM)。它们各有两个部分—一个是附着在金属表面的极性基团,另一个是亲油基团,它们同时提供油的溶解性和光滑的有机层来减少摩擦。极性基团能吸附在金属表面形成一层保护膜,从而降低移动面之间的摩擦。

极压抗磨剂

极压抗磨剂大多数是含活性元素的化合物,如含活性硫、磷或氯的化合物,可以与金属表面发生反应生成化学反应膜。生成的硫化、磷化或氯化金属固体保护膜,把2个滑动金属面隔开,生成的这层膜的剪切强度低,更容易被剪切,从而防止金属的磨损和烧结。

硼酸盐作为极压抗磨剂的机理则不同,其在极压状态下不是通过生成化学膜来起润滑作用,而是通过在摩擦表面上生成半固体(弹性的)、黏着力很强的、“非牺牲”(Nonsacrificial)的硼酸盐膜来防止滑动面之间的磨损和烧结[16]。

惰性极压剂(Passive EPAdditives)是一类新发展的极压剂,是TBN(总碱值)为400 ~500 的磺酸盐(钙或钠盐),其作用机理并不是生成化学反应膜,而是形成物理沉积膜。这些薄膜是在滚动和混合滚动/滑动条件下形成的,与许多其他胶体形成的边界薄膜不同,它们能够在高速、厚膜条件下存在。在形成过程中,薄膜厚度可达10 ~20 nm[17]。惰性极压剂一般不单独使用,常与活性硫极压剂复合使用。

在边界润滑过程中,极压抗磨剂通过在金属表面之间形成薄膜来降低功率损耗,如图13 所示[18]。

图13 边界润滑示意

载荷添加剂的协合效应

载荷添加剂通常用于齿轮油、抗磨液压油、切削油等油品中。需要根据油品的工作条件选用不同的载荷添加剂,如:切削油使用高活性的极压抗磨剂;齿轮油需要用中等活性的极压抗磨剂;抗磨液压油应使用低活性的极压抗磨剂。因此,油品中经常含有两种以上的载荷添加剂,某些载荷添加剂之间可产生协和效应。硫化异丁烯和亚磷酸二丁酯共用,极压性会显著增加[19];硫化异丁烯与苯并三氮唑胺盐复合可使梯姆肯通过的载荷提高[20](参见表6)。

表6 苯并三氮唑胺盐与硫化异丁烯的协合效应

形成稳定乳化液或促使乳化液油水分离

乳化剂

乳化剂(Emulsifying Agents)能减少界面张力,使水分散在油中,促使这2 种互不相溶的液体形成稳定乳状液。

20 世纪初,人们就发现一种水包油乳化液可以提供良好的水的冷却性能和油的润滑性。这一发现导致了第一个可用于乳化水的可溶性油的上市[21]。将油放入水中,采用机械力等强制分散在水中,当除掉机械力的瞬间,粒子集合,完全分离成水层和油层,这是由于油分散在水中增大了油水界面的总面积,油粒子的界面自由能变大,系统在热力学上成为不稳定状态,为了得到稳定的乳化液必须添加乳化剂。乳化剂吸附于油与水的界面,可以大幅度减少界面张力,减少界面的自由能,使水分散在油中,促使这两种互不相溶的液体形成稳定乳状液。乳化剂是表面活性剂,用于缓和两种或多种互不混溶液体之间界面的形成。乳化液本质上包含非常高的油/水表面积,因此通常需要乳化剂来形成乳液。乳化剂通过具有亲水性的极性头部基团和亲油性的烃基非极性尾部起作用。由于这种结构,乳化剂在流体界面聚集并通过缓冲两相之间的相互作用来降低界面张力,如图14 所示[21,22]。

图14 水包油乳化液示意

抗乳化剂

抗乳化剂(Demulsifying Agents)又称破乳剂,可以增加乳化液中的油水界面张力,使得稳定的乳化液成为热力学上不稳定的体系,促使乳化液油水分离。

破乳剂的作用机理:其是一种高效能的表面活性物质,较乳化剂有更高的活性,有文献认为破乳剂活性应比乳化剂大100~1 000倍,使破乳剂能迅速地穿过乳状液外相分散到油水界面上,替换或中和乳化剂,降低乳化水滴的界面张力和界面膜强度,使形成的油包水型(W/O)乳状液变得很不稳定。界面膜在外力作用下极易破裂,从而使乳状液微粒内相的水突破界面膜进入外相,从而使油水分离。这不仅可以破坏已经形成的原油乳状液,还可以防止油水混合物进一步乳化,起到降低油水混合物的黏度和加速油水分离的作用。

提高油品的黏附能力

黏附剂(Tackifiers)是一种润滑剂添加剂,其赋予物质黏性或拉丝性(图15)[23,24],并且通常用于提供流体润滑剂的黏附性和润滑脂中的拉丝性。黏附剂的作用是阻止油滴落、流失、甩油或赋予润滑脂特性。对于润滑剂,大多数黏附剂是含有可溶性聚合物的矿物性或植物性的稀释溶液。黏附剂都是相对分子质量非常大的聚合物,如相对分子质量在100 万到400 万的聚异丁烯(PIB)。产品的黏性通常随相对分子质量的增加而增加,其功能是通过增加润滑油黏度来增加油品附着力、防止油膜脱落以及改善润滑脂的黏附性,从而提高油品的黏附能力,改善油品的滞留时间,减少油品的流失和飞溅。润滑剂的操作环境决定了聚合物的选择。黏附剂的典型应用有:增加链条油的附着力;抵御温度的干扰,使油品保持在润滑表面上;增加润滑脂的黏度和附着力,降低水的冲刷、喷溅的影响;抗雾作用,通过聚结液滴来减少油雾生成量。一般黏附剂的加剂量从抗雾剂的0.02%(质量分数)到应用于润滑脂的3%(质量分数)或更多。

图15 黏附剂的拉丝性

抑制微生物的生长

在20 世纪初,人们就发现一种水包油乳化液既有水的冷却性,又有油的润滑性,从而得到广泛的应用,是目前用量最大且较为理想的金属切削液,但这种乳化液也具有易腐败变质、使用寿命较短等缺点。因为乳化切削液中含有矿物油、脂肪酸皂、胺、磺酸盐和水等物质,这些物质易受到微生物的侵袭,而且细菌、真菌等微生物在水中大量繁殖,会导致乳化切削液腐败变质。由于微生物的分解,引起加工液性能降低,会导致机械、工件和刀具表面的腐蚀,加工液润滑性和稳定性的丧失;而真菌的大量繁殖将导致块状物产生,易堵塞机床的冷却液的循环管线和滤网;其中厌氧菌能还原硫酸盐放出硫化氢气体,产生恶臭,污染环境;微生物的生长还会造成对皮肤和呼吸道的刺激,影响操作人员的健康。为了保证金属加工液不变质和加工过程的连续进行,必须对金属加工液进行处理,包括物理法(热处理或加热杀菌法、紫外光照或过滤)和化学法(加杀菌剂)处理,以延长其使用寿命。为了用好杀菌剂,首先要了解影响微生物生长的环境、危害和预防措施。

防霉剂(mildew preventive),亦称杀菌剂(Bactericide)、抗霉菌剂(Antimycotic Agent),能阻止乳状液分离、酸败或由于细菌作用而产生的恶臭。这类添加剂可通过贯穿细胞壁,使细胞膜凝固,新陈代谢停止,从而杀死细胞,抑制工业用乳化液中存在的细菌、霉、酵母等微生物所引起的各种有害作用。

化学杀菌剂对细胞的作用包括:抑制微生物代谢活动;破坏微生物的代谢机制或破坏菌体结构,起到杀菌作用。如酚类化合物可起到迅速的杀细胞作用或对原生质的毒化作用。在复杂的酚置换体中有使酶系统钝化而使细胞活动停止的基团。游离的OH 基是酚类化合物反应的基础。即酚类化合物杀菌剂的作用主要是对菌体细胞膜有损害作用和促使菌体蛋白质凝固。甲醛化合物的作用机理较为复杂,有所不同,其最初的杀菌作用是由于细胞内的不均衡生长,某特定的细胞构成部分,其生长受到抑制,而其他部分不受影响,因而不能合成细胞核,繁殖也就停止了[25]。

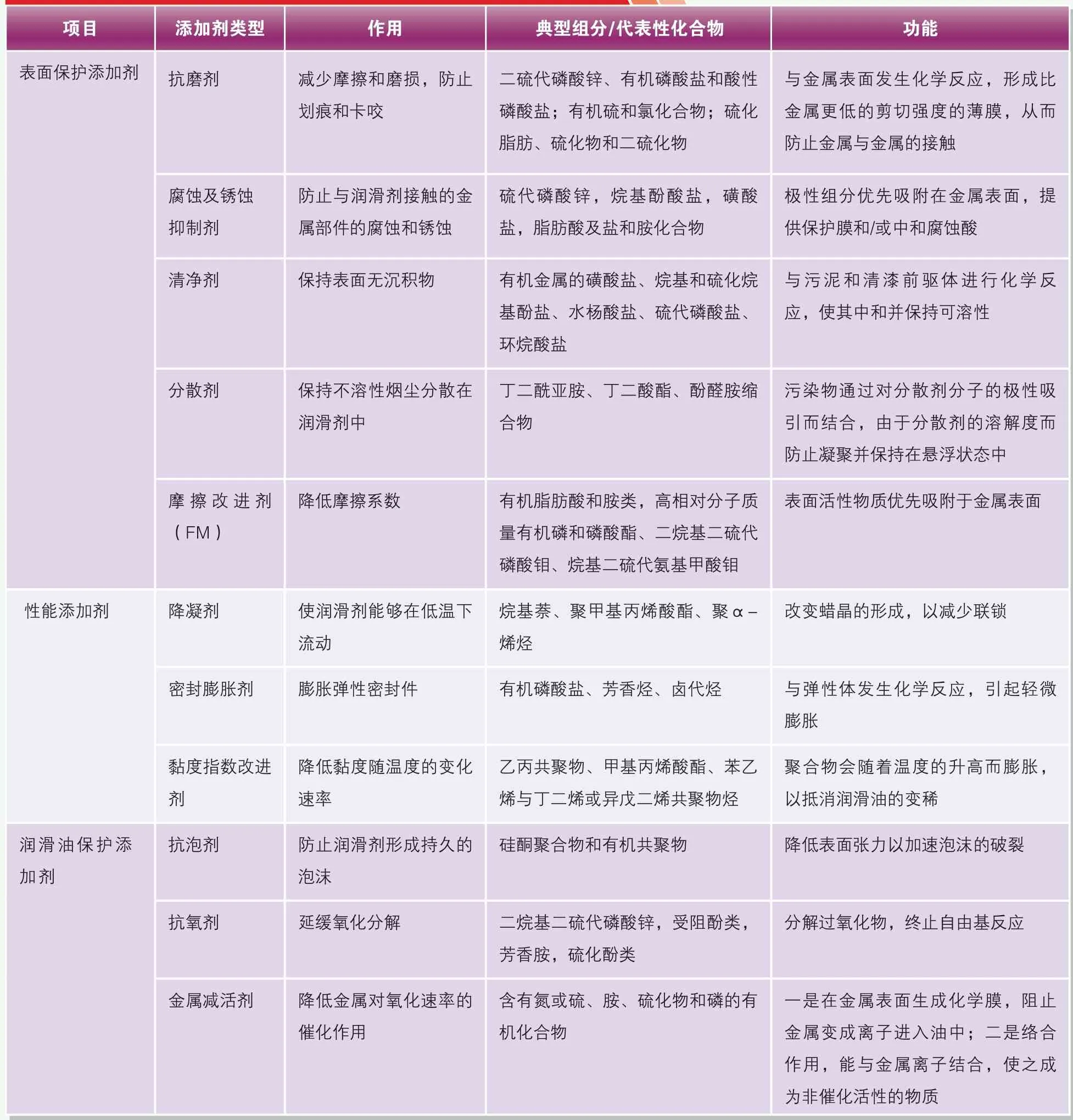

在发动机油配方中通常使用表面保护添加剂(抗磨剂、腐蚀和锈蚀抑制剂、清净剂、分散剂和摩擦改进剂)、性能添加剂(降凝剂、密封膨胀剂和黏度指数改进剂)和润滑油保护添加剂(抗泡剂、抗氧剂和金属减活剂)三大类,其详细情况见表7[3]。

表7 发动机油配方中添加剂的类型及作用

配制复合添加剂的原则

润滑油很少只加一种添加剂,最多可加10 多种添加剂,如车用发动机油(图16)[2]。其中,分散剂、清净剂和氧化抑制剂等品种的添加剂至少包括具有同种性能而结构不同的添加剂品种。

图16 发动机油的复合添加剂的组成实例

润滑油从加入单剂(抗氧剂),逐步发展到加入多种添加剂、较为完整的复合配方,即复合添加剂。可以说现在任何一类内燃机油中都加有4 种以上的添加剂。而汽油机油加入的功能添加剂包括清净剂、分散剂、抗氧抗腐剂,特别要求低温分散及抗磨性能要好,能够解决低温油泥和凸轮挺杆的磨损问题。一般清净剂用磺酸钙、磺酸镁和硫化烷基酚钙;分散剂用单丁二酰亚胺(氮含量2%左右)、双丁二酰亚胺(氮含量1.3%左右)、高相对分子质量丁二酰亚胺;抗氧抗腐剂用仲醇或伯仲醇二烷基二硫代磷酸锌(ZDDP)、二烷基氨基甲酸锌;辅助抗氧剂有二烷基二苯胺、烷基酚和有机铜化合物等;为了节能,还要加入酯类、硫磷酸钼和二烷基氨基甲酸钼等摩擦改进剂。复合添加剂往往是几种不同类型或同一类型的几个不同品种的添加剂的复合使用,两个或两个以上添加剂复合时,可能产生增效(协合效应)或对抗作用。为了取得最佳而又最经济的效果,在添加剂复合时,一般应遵循以下原则[26]:

◇优先考虑协合效应。2 种或2种以上添加剂复合使用时,所带来的功效大于各添加剂单独使用的功效之和,这就是添加剂的协合效应,协合效应也叫超加合效应。一般清净剂与分散剂或抗氧剂与金属减活剂的理想复合都有增效作用。实际上,任何两个添加剂之间都有协合效应的可能,人们期待的是协合效应,即1+1>2。添加剂协合效应的例子见表8[26]。由表8 可见,亚磷酸二丁酯与硫化烯烃极压剂复合后,其极压抗磨性大大提高。

表8 硫化烯烃与亚磷酸二丁酯的协合效应

◇避免对抗作用。极压剂和摩擦改进剂都是在接触表面上起作用的添加剂,发挥功效的第一步是在表面上吸附。摩擦改进剂的极性通常比极压剂强,由于竞争吸附作用,摩擦改进剂的分子优先吸附,极压剂的作用不易发挥。因此,在车辆齿轮油中使用摩擦改进剂必须注意这一点。防锈剂也会降低极压剂的效果,为此在确定车辆齿轮油添加剂配方时,必须仔细平衡极压性和防锈性之间的关系。众所周知,极压抗磨剂与防锈剂、磺酸盐、摩擦改进剂复合使用时,会产生对抗效果。在CRC L-42 试验合格的配方润滑油中添加0.5%的月桂基琥珀酸酐时,则变成不合格[27]。所以防锈剂是会降低极压抗磨剂的效果,如表9 所示。在确定车辆齿轮油配方时,必须仔细平衡极压性和防锈性,因为这二者经常是互相矛盾的。否则1+1<2,润滑油添加剂配方技术的本质就是寻求添加剂之间的协合效应,避免对抗效应。

表9 防锈剂对极压抗磨剂的影响[27]

◇不搞单项冠军。配方中某一项指标特别好,可能会牺牲其他性能,甚至影响配方的全面性能。如增加配方中某一添加剂的百分比可以改善一种油的性质,同时也有可能会削弱或劣化另一种性质(添加剂增加的百分比是关键,适量是改善,过量将影响另一种性质)。当规定浓度的添加剂不平衡时,可能会影响整体润滑油的质量。

◇全面平衡复合添加剂之间的性能,达到不同等级润滑油质量规格要求。