合成酯型难燃液压油配方研制

2024-01-03陈明成顾宇峰徐玉瑾

陈明成 顾宇峰 徐玉瑾

泰柯棕化(张家港)有限公司

随着国内对环保和安全的逐渐重视,对难燃液压油产品的相关性能提出了更高要求。尤其是在钢铁、电力、采矿、机械等高温或者明火存在的危险行业,要求使用具有较好的润滑性、防腐防锈、材料适应性、抗燃性的液压油。数据表明,工业液压设备故障70%以上是由液压油引起的,传统的矿物型抗磨液压油已不能满足苛刻的使用要求[1]。难燃液压油能够提高工业设备在高温下的安全性和可靠性,选择合适的难燃液压油具有十分重要的意义。

难燃液压液的种类很多,按照GB/T 7631.2(ISO 6743-4)可以分为以下6 类:水包油型乳化液(HFAE)、化学水溶液(HFAS)、油包水乳化液(HFB)、含聚合物水溶液(HFC)、磷酸酯无水合成液(HFDR)和其他成分的无水合成液(HFDU)等[2]。由于其性质的不同,导致其使用工况也不相同。含水型的难燃液压液(HFAE、HFAS、HFB 和HFC)的润滑性较差,使用温度范围窄(5 ~60 ℃),系统压力一般不超过10 MPa,但散热性较好,相对费用较低。磷酸酯无水合成液的使用范围较广,使用温度为-20 ~150 ℃,系统压力一般不超过30 MPa,但分解会产生有害物质,与橡胶兼容性差,相对价格较高[3]。

合成酯型难燃液压油属于其他成分的无水合成液(HFDU),不仅具有优异的热氧化性能和防火性能,而且可生物降解和不污染环境,属于“绿色环保型”润滑剂[4]。合成酯型难燃液压油通常有着低倾点、高闪点、高燃点和高黏度指数,使其具有如下优点:

◇较宽的使用温度(-30~150 ℃);

◇具有优良的耐腐蚀、防锈和材料适应性,密封材料要求低于磷酸酯型难燃液压油;

◇具有优异的高温润滑性,满足苛刻的高温使用条件。

合成酯型难燃液压油符合当前社会环保和安全的需求,将会逐渐替代其他难燃液压油和一些矿物型液压油,具有较好的发展前景。本论文主要研究了合成酯型难燃液压油的配方组成对产品性能的影响,通过调整配方来改善产品的性能,满足苛刻的使用工况。

试验材料

主要仪器设备

DH 5 油水分离试验仪(奥地利Anton Paar 公司);旋转氧弹试验仪(意大利Scavini 公司);VKA 110 四球摩擦磨损试验机(德国Hansa Press 公司);ED056 恒温烘箱(德国Binder 公司)。

试验试剂

无灰型难燃液压油复合剂;抗乳化剂A、B、C;酚类抗氧剂a(2,6-二叔丁基对甲苯酚);胺类抗氧化剂b 和c;金属钝化剂d(甲苯并三唑衍生物);极压抗磨剂e(二羟基的二硫代磷酸盐衍生物)。

试验部分

基础油的选择

根据难燃液压油的使用工况,合成酯型难燃液压油需具备耐高温、高压和优异的高温润滑等性能。本试验选择多元醇酯作为难燃液压油的基础油,原因有:

◇多元醇酯β 碳上没有氢原子,相比单酯和双酯不易在较低的能量下分解,并且多元醇酯的热分解温度要比双酯高50 ℃左右[5]。

◇TMP 型多元醇酯具有高的黏度指数(>180)、低倾点(<-30 ℃)和高闪点(>300 ℃),能够满足较宽的使用温度和安全性。

因此,选用合成酯1(三羟甲基丙烷三油酸酯)和合成酯2(三羟甲基丙烷复合酯)调制46 号和68 号难燃液压油。所选用的合成酯基础油典型数据见表1。

表1 合成酯基础油典型数据

抗乳化剂的选择

多元醇酯有多个酯基,具有一定的极性,能够吸附在金属表面形成保护层,起到润滑效果,但极性使得多元醇酯与水的分离性变差。油品中混有水会降低油品的润滑性,导致零部件锈蚀,以及加快油品水解和氧化。选择合适的抗乳化剂能够改善其油水分离的能力,减少水混入对油品的影响。

以合成酯2 为例,加入不同的抗乳化剂,通过油水分离试验对抗乳化剂进行筛选。参考油为市售较好的合成酯型难燃液压油之一,具有一定的代表性。试验结果见表2。

表2 不同抗乳化剂的油水分离性试验数据对比

由表2 可知,抗乳化剂C 用于合成酯2 的抗乳化性能较好。

抗氧剂的选择

难燃液压油需要在高温下长期、稳定工作,应具有良好的热氧化性能。通过添加不同类型的抗氧化剂和复配,可提高基础油的热氧化性能和使用寿命。配方和试验数据见表3。

表3 不同抗氧化剂的旋转氧弹数据对比

抗氧剂a(2,6-二叔丁基对甲苯酚)属于受阻酚类抗氧剂,易于脱去活性氢原子,阻断基础油的进一步氧化,酚类抗氧剂的使用温度较低,不适宜单独用于高温环境。抗氧化剂b 和c 属于胺类抗氧剂,在高温下脱氢产生自由基,有多个共振中间体,通过共振结构的互相转化能够吸收与氧气的碰撞能量,从而提高合成酯的抗氧化性能[6]。由表3 可知,酚类抗氧剂a 和胺类抗氧剂c 复配具有很好的抗氧化效果,原因是酚类和胺类抗氧剂都是氢供体,在氧化的过程中,酚类抗氧剂脱活性氢,一方面抑制链反应阻止氧化,另一方面通过氢转移使得相对较强的胺类抗氧剂再生。因此,酚类和胺类抗氧剂复配有明显的协同增效的作用[7]。

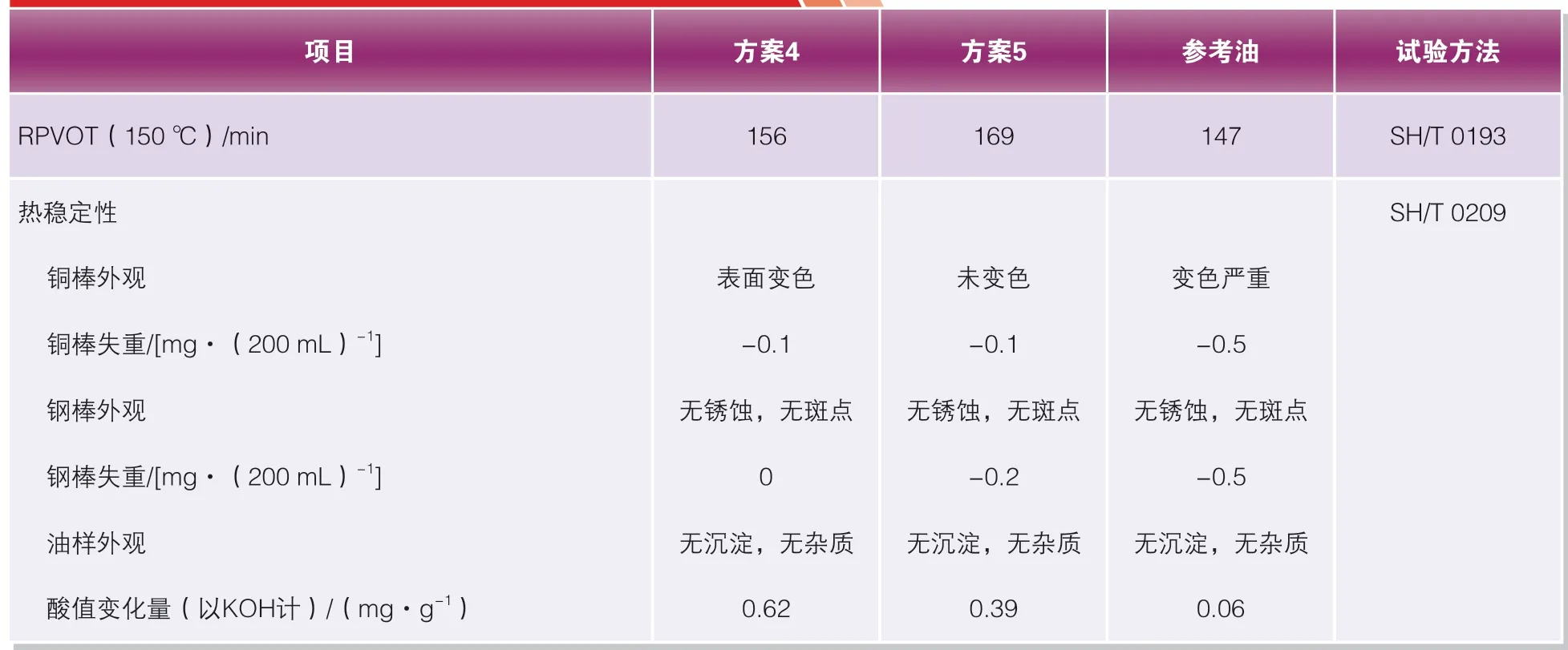

方案5 配方是在方案4 配方的基础上加入0.04%(质量分数)的金属钝化剂d,两者进行旋转氧弹和热稳定性试验对比,结果见表4。

表4 热稳定性和旋转氧弹试验数据对比

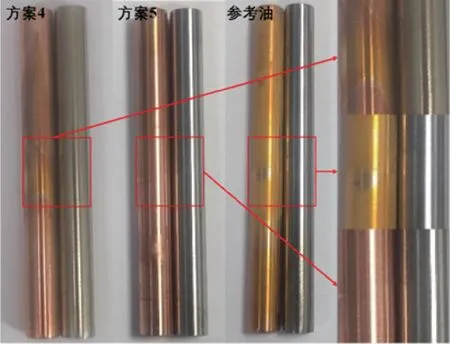

金属钝化剂d 为甲苯并三唑衍生物,属于金属钝化型抗氧剂,能够与微量的金属离子形成稳定的螯合物,覆盖在金属表面,减少活性点,提高基础油的抗氧化性能。在135 ℃的热稳定性试验中,铁棒和铜棒的催化能明显提高多元醇酯中碳碳双键的一级反应速率常数,降低基础油的抗氧化性能,尤其是铁,其次是铜[8]。由表4 可知,方案4和参比油比方案5 的旋转氧弹测试(RPVOT)结果低,抗氧化性能略差。根据热稳定性试验可知,参比油的酸值变化量较小,但铜棒的腐蚀程度严重,方案4 也有轻微腐蚀,而方案5 铜棒表面未变色(参见图1)。因此,在配方中加入少量的金属钝化剂能够减少油品的氧化和降低金属的腐蚀。

图1 热稳定性试验的铜棒和钢棒外观

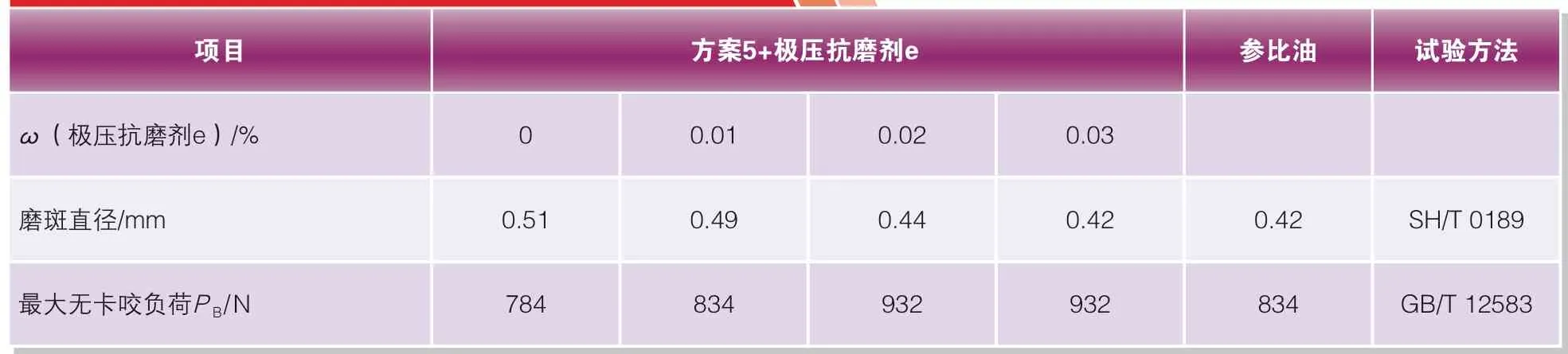

极压抗磨剂添加量的确定

在液压油设备的使用过程中,零部件往往处于边界润滑状态,油品的润滑起到了关键作用。良好的润滑能够减少磨损和机械故障,提高机械使用寿命。因此,油品应具有良好的抗磨性能和较高的油膜强度。采用四球试验机在常温、1 200 r/min、60 min 和392 N 的条件下进行抗磨测试,通过磨斑直径和最大无卡咬负荷(PB)来评价油品的润滑性能。

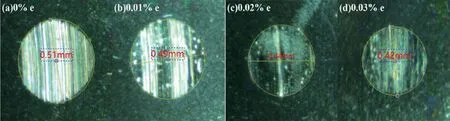

在方案5 的配方中加入不同量的极压抗磨剂e 来确定最佳的添加量。测试结果见表5 和图2。

图2 不同极压抗磨剂e添加量的磨斑直径

表5 不同极压抗磨剂e添加量的润滑性能对比

极压抗磨剂e 为二羟基的二硫代磷酸盐衍生物,属于无灰型极压抗磨剂。在摩擦高温下,S-P、P=S和P-O 化学键断裂,与钢球中的铁生成硫化铁、硫酸铁和磷酸铁等物质,吸附在钢球表面,形成一层软金属保护膜,能够提高油品的极压性能和抗磨效果[9]。由表5 和图2可知,当极压抗磨剂e 的添加量为0.02%时,能够达到较好的极压抗磨效果,与参比油相当。当极压抗磨剂e 的添加量为0.03%时,极压性能与添加量为0.02%的效果相当,抗磨效果提升不明显,故确定极压抗磨剂e 的最佳添加量为0.02%。

全配方及其性能测试

经过以上的配方调整,确定了以合成酯1 和合成酯2 为基础油,调制46号和68号难燃液压油配方。配方见表6。

表6 研制的46号和68号合成酯型难燃液压油配方

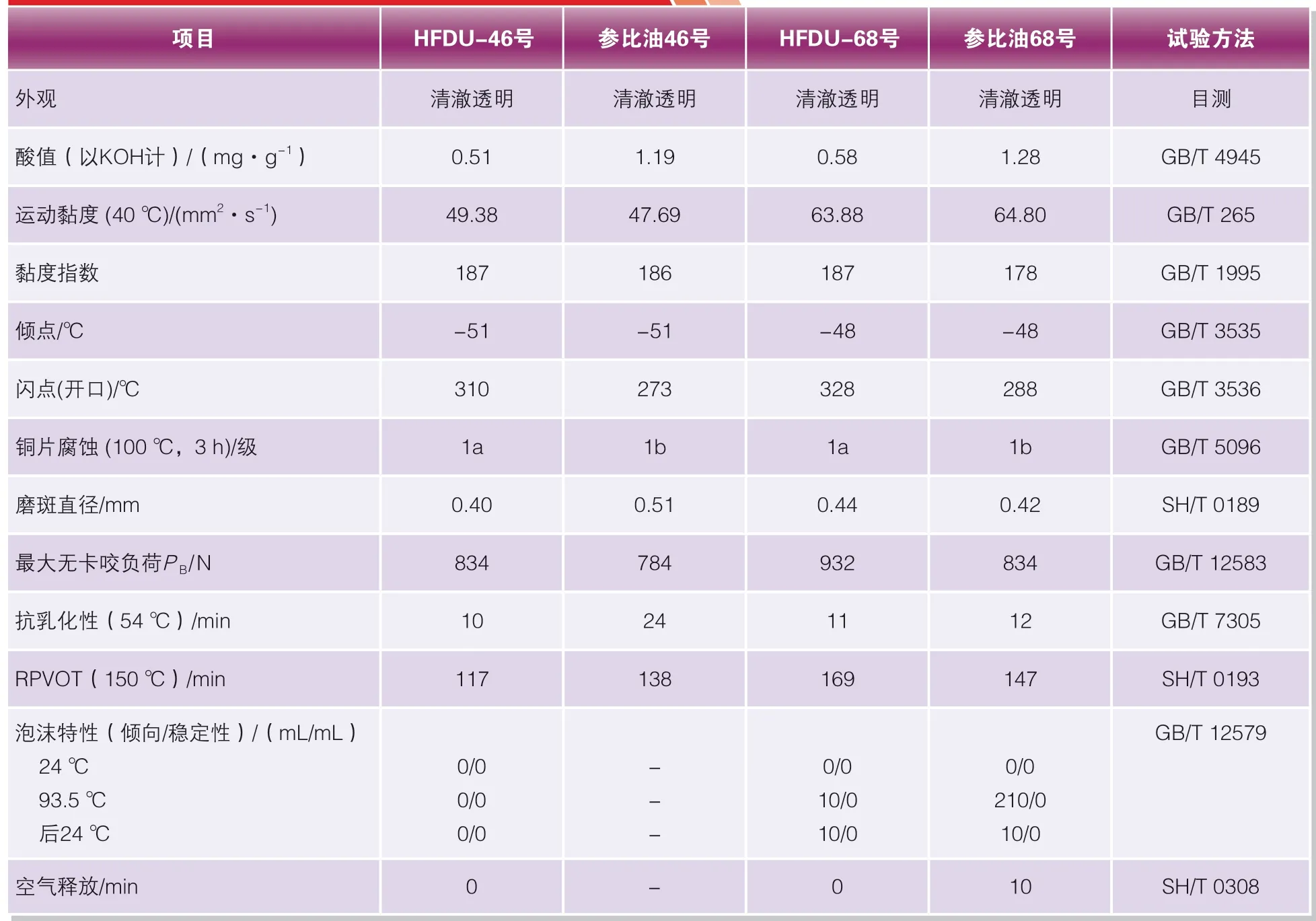

根据国际标准(ISO 12922)和国内外产品的企业标准,进行了以下基础性能测试,结果见表7。试验结果满足赵丽等[10]人研制的合成酯型难燃液压油的开发目标。研制的46 号和68 号合成酯型难燃液压油的黏度指数、闪点、铜片腐蚀、极压性和抗乳化性均优于参比油。

表7 研制的46号和68号合成酯型难燃液压油测试数据

结论

☆通过对合成酯与功能添加剂的筛选和复配,研制出46 号和68号合成酯型难燃液压油,油品各项性能指标基本优于参考油或与参比油相当。

☆研制出的46 号和68 号合成酯型难燃液压油具有较好的黏温性能、抗氧化性、热稳定性和润滑性等优点,能够有效地保护液压系统,延长液压系统的使用寿命。