马铃薯种薯自动切块机及其关键部件设计与研究

2024-01-03殷乔,成娟*,贡军

殷 乔,成 娟*,贡 军

(1.合肥工业大学仪器科学与光电工程学院,安徽合肥 230036;2.中联农业机械股份有限公司,安徽芜湖 241000)

0 引言

马铃薯是由块茎繁殖的作物,为了增加种薯与外界的接触面积,通常会对种薯进行切割,以促进种薯与种薯内部的氧交换,从而使种薯提前打破休眠并发芽[1]。

当前对于马铃薯的切块主要通过视觉识别并设计切块刀具切块,Han等[2]严研制了一款小型马铃薯种薯切块机,多组不同切刀对应多组切割板,种薯固定在切割板的切割刀上,压板向下移动,可以在一次切分动作中,一次性纵向切分多个种薯,该机结构简单,适合小型种植户,但操作繁琐,仍需人工排列种薯。杨添玺[3]设计了一款带有芽眼识别功能的马铃薯种薯智能切块机,该机器首先对机械部分进行了设计,然后进行芽眼的识别,最后根据芽眼的分布情况实现对种薯的切块,并提出了一种切种决策机制,芽眼的综合识别率达到97.33%,但也具有装载过程需要手动进行、耗时费力等问题。祝珊[4]设计了一款定向排列纵横切分马铃薯种薯切块机,这款切块机有效提升了切块效率,在机器上综合实现了输送、清洗、分类、排列、消毒、除杂等多种功能,但该设备同样没有芽眼识别功能。

以上几种方法多是根据图像对种薯几何特征进行测量切块,对芽眼的研究相对较少,因此本文设计一种马铃薯自动切块机,可以自动完成对种薯的进料、稳定中心、芽眼监测、切割及消毒分类等操作,以促进马铃薯种植的全程机械化。

1 自动切块机总体设计

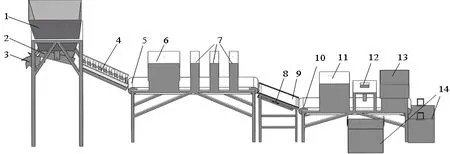

根据切块机结构特点、传动要求以及对传动方式的选择等方面综合考虑,将马铃薯种薯切块机的结构部分分为六个子模块进行设计[5-6],分别是种薯进料装置、稳定中心装置、检测识别装置、切割装置、分类机构、薯块收集装置,整体结构如图1所示。

图1 自动切块机整体结构

工作原理:工作人员将马铃薯种薯放置进料斗中,料斗设计为棱锥体结构,受重力作用种薯通过下方出料口落入进料板内,棘轮安装在料斗支架上,并设计成六齿结构,通过棘轮实现进料板的反复运动,进而控制出薯频率,种薯从料斗出来后进入筛选定位辊轮,由于辊轮中存在空隙,所以筛选出体积较小,不需要切块的种薯,使得满足切块大小的种薯经辊轮滚落后,可以平稳放置于输送带中间供下一步视觉识别。随着输送带的传输,种薯首先经过芽眼检测装置对种薯上的芽眼进行检测,并输出控制指令到切割刀具,切割刀具检测到种薯到达刀具下方位置后,根据识别的控制信号选择三种刀具中的某一种进行切割,切割完成后,到达振动下料板进入第二级输送带,第二级输送带上的芽眼识别装置首先对切块的质量进行识别划分,当识别出薯种的生命力较低或切割出的薯种不合格,便输出信号来控制拨动装置将薯种拨到输送带的另一侧,并且落入收集器中,通过此种方式实现对薯种的分类。最后通过自动喷药装置对合格的薯种进行喷药处理,并落入末端合格薯种的收集器中。

2 关键部件结构设计

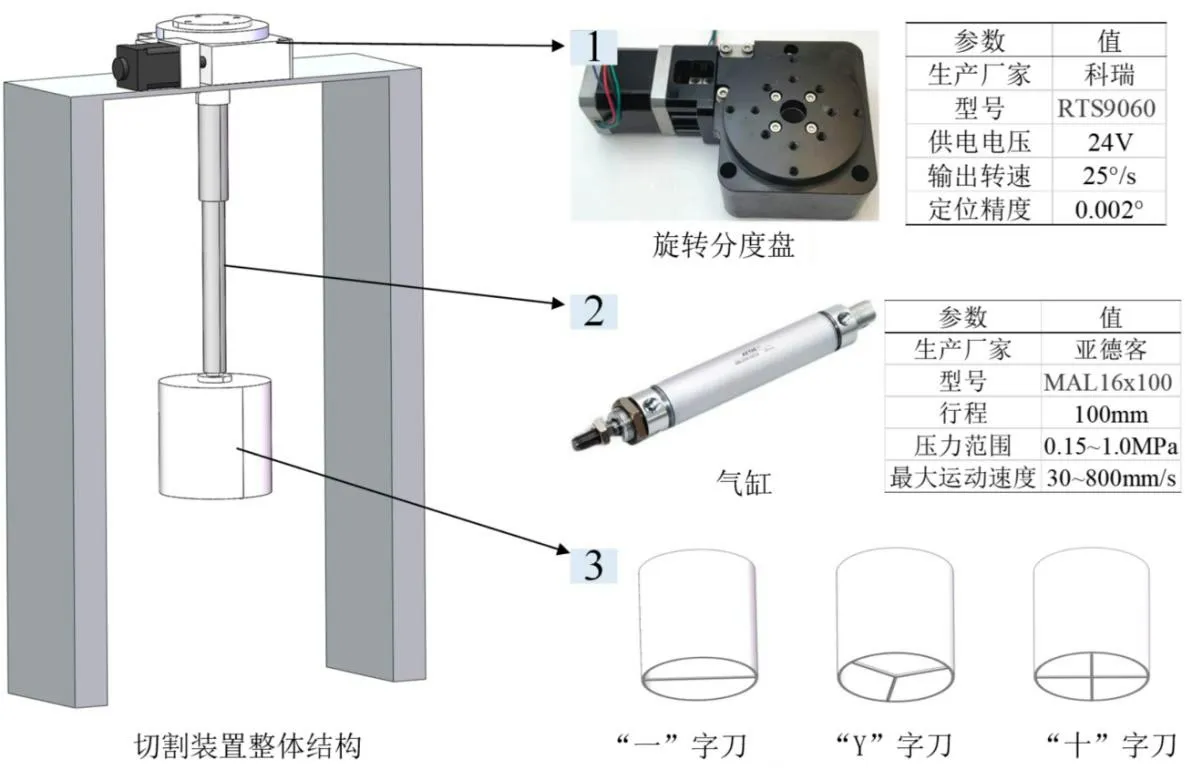

切割装置包括旋转机构、传动机构及切刀三部分,如图2所示。其中,旋转机构采用中空旋转分度盘,由步进电机转动并通过蜗轮蜗杆的方式驱动旋转平台的中轴进行旋转,该装置内置角度闭环,通过RS485通信方式进行控制旋转中轴在360°内进行精确旋转,精度可达0.002°;传动机构用来控制切刀的上下伸缩,为刀具提高切削力,完成对马铃薯的切割。本设计采用常见的气缸作为马铃薯种薯切块的传动部件,最大行程100 mm,满足对土豆的切割工作,并通过底部螺纹与旋转平台的中空轴连接在一起,当旋转机构旋转时,可带动传动机构及刀具的旋转从而达到目标切割角度。

图2 切割装置结构图

种薯切刀结构设计主要包括刀杯、刀刃,其中圆筒型刀杯主要对刀刃起到支撑作用,直径为100 mm,远大于种薯的直径,防止马铃薯切块后卡进杯壁内无法掉落,采用钢丝作为刀刃,取代了传统的刀片,可有效解决粘刀的问题。根据马铃薯的大小、形状等因素,将刀具分为3组,第一组刀具形状呈一字状排列,第二组刀具形状呈120°圆周排列,第三组刀具形状呈90°圆周排列。切割装置将根据检测识别装置传来的切割信号选择合适的刀具,对马铃薯种薯进行切块,分别将其切成两块、三块和四块。

3 种薯芽眼视觉识别系统设计

3.1 检测识别装置

种薯检测识别装置包括图像采集装置和图像分析装置[6-7],图像采集装置的摄像头采用迈迪微视USB 2.0接口的工业相机,相机最大分辨率为1280×960,帧率为27FPS。图像分析装置由工业控制计算机实现,其输入端与种薯检测相机连接,接收来自相机采集的种薯图像信息,并进行图像处理,包括芽眼检测、种薯大小检测、切刀选择以及切刀旋转角度计算,最后传送至切割控制器[5]执行切割种薯操作,保证切割完成后的薯块至少保留一个芽眼。

3.2 检测原理

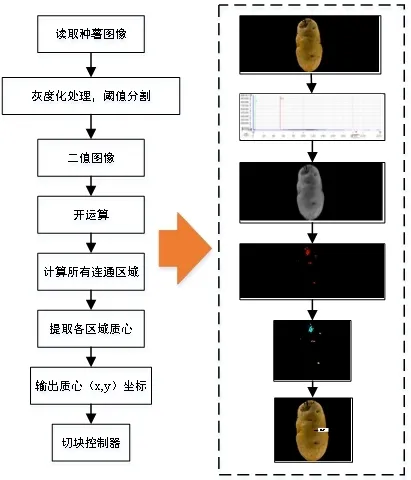

利用HALCON软件进行目标识别实现对马铃薯芽眼的检测,检测流程如图3所示。其检测过程主要包括两个变量,即图像变量和控制变量,其中图像变量包括Image、GrayImage、Regions、RegionOpening、ConnectedRegions、ImaAmp、ImaDir,即实现读取图片、图像灰度化、阈值调节、区域合并、提取质心、提取轮廓;控制变量包括Area,Row,Column,即芽眼的面积和横纵坐标。

图3 芽眼识别流程图

在马铃薯种薯的切块决策中,需要通过马铃薯的质心与芽眼质心相连来确定刀具是否需要旋转以及旋转的角度,所以需要对马铃薯芽眼的质心进行提取。利用connection算子计算并运算处理后的图像中所有连通的区域,在利用area_center算子计算所有区域的质心,即为各芽眼质心,得到芽眼面积、横坐标、纵坐标,同样利用area_center算子计算阈值分割后Regions中的图像,即可得到种薯的质心位置。

4 种薯切种策略

4.1 切刀转动方案设计

根据识别后的马铃薯芽眼数与要分割的区域块数的多少,可将切刀的转动方案分为如下三种:

方案一:种薯芽眼数小于要分割的区域块数时,为了尽可能使更多的马铃薯种块上含有芽眼,则对能检测到的马铃薯芽眼进行分散切块。

方案二:种薯芽眼数等于要分割的区域块数时,芽眼会均匀地落在各分割区域内,为了尽可能保证每一块芽眼的养分均衡,每一种薯种切刀需要旋转的角度都不同。

方案三:种薯芽眼数大于要分割的区域块数时,需要选取图像中与分割区域一样数目的优质较大芽眼,进行分割切块,因为较大的芽眼需要消耗较大的养分。

4.2 切刀旋转角度

设种薯图像中每个芽眼的面积为Ai,每个芽眼质心的位置为P(xi,yi),i=1,2,3,……n,i为每一个马铃薯种上被标记的马铃薯芽眼的数目,则每个马铃薯芽眼的信息为R(Ai,P)。

当切刀需要根据最大的两颗芽眼的质心确定中心点的位置进行旋转时,质心中点坐标(a,b)的计算公式为:

式中,a—最大两颗芽眼中心点的横坐标;

b—最大两颗芽眼中心点的纵坐标;

xmax1—第一颗芽眼质心的横坐标;

xmax2—第二颗芽眼质心的横坐标;

ymax1—第一颗芽眼质心的纵坐标;

ymax2—第二颗芽眼质心的纵坐标。

转角θ的计算方式为:

式中,θ—切刀需要转动的角度。

5 试验分析

5.1 试验方案

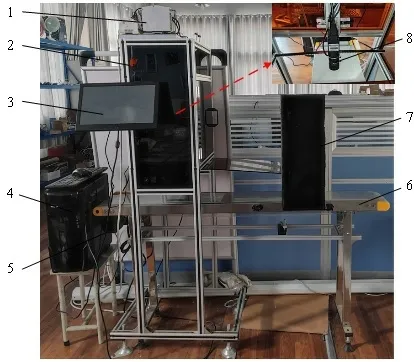

为了验证本设计的马铃薯种薯自动切块机的性能,首先搭建马铃薯种薯切块平台,如图4所示,分别放置大小质量及芽眼数不一样的种薯,通过相机识别后,自动选择刀具并计算旋转角度进行切块,然后观察薯种的切块质量。

图4 马铃薯种薯自动识别切块机实物图

5.2 试验结果分析

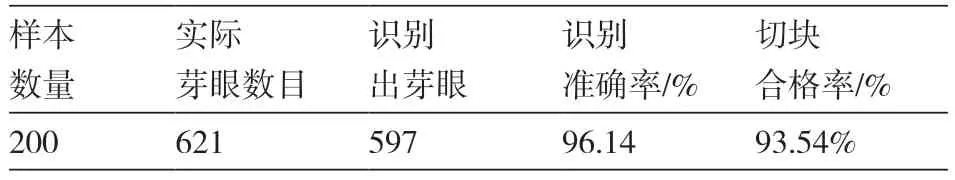

试验结果如表1所示,可以看出:对于200个大小质量及芽眼数不一样的种薯,人工判别实际芽眼数目为621个,通过本设计的马铃薯自动切块机的图像识别系统识别出597个,识别准确率达96.14%,识别后发送切块指令到种薯切割装置进行切块操作,切块合格率为93.54%。以上数据表明该种薯切块机可较好地完成对种薯的芽眼识别及切块操作,满足种薯切块作业要求。

表1 种薯芽眼识别切块试验参数

6 结论

本文通过对机械结构、芽眼识别、切种决策三个部分的综合考虑,经设计计算,设计了一种马铃薯种薯切块机,能够完成对马铃薯种薯的分类、识别、切块、消毒等功能,实现了马铃薯切块机械化,该切块机芽眼识别率达96.14%、切块合格率达93.54%,可以提高切块效率、保证种薯切块质量、减少人工的投入、降低制种成本、促进马铃薯种植的全程机械化。