射流式变量深施液体施肥机的设计与研究

2024-01-03乔清旭齐瑞锋

乔清旭,刘 峰,齐瑞锋

(吉林省农业机械研究院,吉林长春 130000)

1 研究背景和研究意义

1.1 研究背景

我国作为人口大国,以9%的耕作面积满足了20%人口的粮食需求。随着退耕还林、耕地转城镇的加速,2000年至今,每5年下降约0.29%的耕作面积,但粮食产量仍保持上升趋势,其中肥料的使用,对粮食产量的提升起到了决定性的作用。近年来我国农业肥料的投入逐年递增,然而肥效利用率较低,长期粗放式施肥作业导致肥料资源浪费、土壤酸化、影响农产品质量。合理的肥料使用,对农业生产至关重要。

传统农用肥料以颗粒肥为主,该肥料利用率低、吸收慢、土壤酸化严重等,弊端较多,不利于长期使用。随着对保护环境的重视,污染较小、吸收率更高的液肥得到了国家的支持。目前,液肥施肥作业主要以人力为主,机械化程度低、作业效率低、劳动强度大。因此,研制出更加智能、高效、操作简单的液体施肥机械对农业发展有重要的意义。

1.2 研究意义

科学的施肥方式可以降低劳动强度、提高农作效率、同时有助于减小环境污染等优点,一些发达国家液体肥料的使用达30%。液体肥料相较于颗粒肥料的优点:一是颗粒肥料在生产、运输、使用过程中粉尘严重,对施工人员及土壤环境造成一定影响;液肥作为浓缩药液,使用时根据农艺要求按照比例溶于水,操作方便,无粉尘困扰。二是颗粒肥料无法精准控制施肥量。当下颗粒肥料仍为粗放式施肥作业,造成肥料浪费、土壤污染严重。液肥按需配比,作业时搭配施肥管路、流量计控制施肥量,达到可控可调的目的。三是液肥的肥效优于颗粒肥,土壤对液肥的吸收率高于颗粒肥三倍以上。四是液肥使用时溶于水,配比更容易掌握,相较于颗粒肥料作业时出现的堆肥情况,液肥可减少烧苗、烧根的情况。

2 国内外研究现状

欧美等发达国家对液肥的研究较早,发展至今液肥的使用占比较大,配套机械化装备已经全面覆盖农用施肥领域;我国在该领域发展滞后。

国外于1930年开始研究液肥及配套设备,美国首先开始推广使用。早期肥料以液氨为主,施肥机械主要由料灌、施肥管、施肥喷嘴构成,结构简单、功能单一。随着研究的深入,H.Mark Hanna通过测试得出施肥深度可提高肥效利用率;随后Nyord根据施肥深度对肥效的影响,在液体施肥机后侧加装开沟装置,可完成底肥深施,并对肥料喷管加压,实现向前、向下、向后喷射液肥;约翰迪尔公司研制的自走式施肥机,已达到全机械化施肥作业,作业宽幅达30.5 m,料箱容积为4 500 L,可自动调节喷洒高度、喷洒间距。

我国施肥机械起步较晚,研究基础薄弱,研究方向单一,作业对象为玉米、大豆、棉花等作物。1960年华北、东北、西北等地区出现施肥联合作业机械。1980年,大型施肥机械发展迟缓,小型施肥机械发展迅速,多半为小型施肥机械与播种机联合作业。近年来,随着农业机械化的普及,我国施肥机械得到快速发展,但仍不完善,无法做到全自动化,作业时依靠半人力、半机械完成,劳动强度大,农作效率低,因此研发更加便利施肥机械对我国农业领域发展有重要的意义。

3 整机结构及工作原理

3.1 整机结构

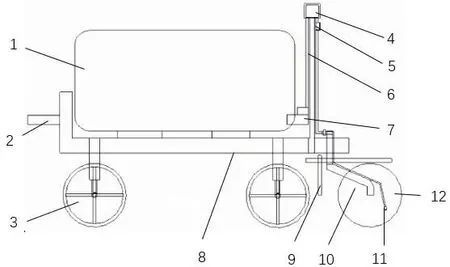

液体施肥机主要由肥箱、牵引装置、支撑地轮、控制阀组、流量计、输肥管、隔膜泵、机架、分草轮挂接臂、施肥单组连接臂、施肥喷头、开沟器组成。整机结构示意图如图1所示。

图1 液体施肥机整机结构示意图

3.2 主要技术参数

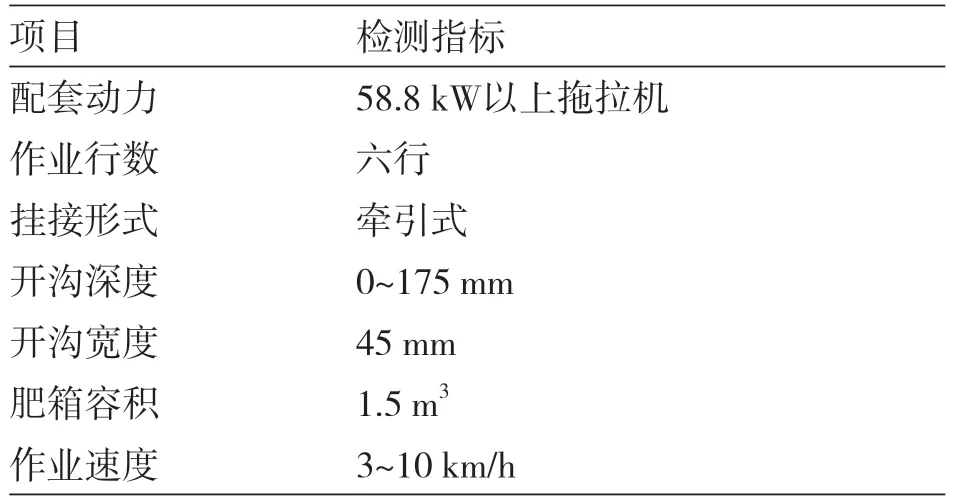

机具尺寸长3 900 mm、宽3 400 mm、高2 500 mm(详见表1)。

表1 主要技术参数

3.3 工作原理

射流式变量深施液体施肥机依靠配套拖拉机牵引式作业,主要是在播种前对土壤进行肥料补充。市面上液体施肥机以喷洒式、穴播式为主。喷洒式施肥作业,土壤吸收率较差、肥料挥发程度较高,造成肥料浪费的问题;穴播式施肥量小、施肥效率低,机械结构复杂故障率高。为减少肥料喷洒过程中的挥发流失、提高土壤吸收效率、提高作业效率,此机具采用射流式持续供肥,搭配开沟机构实现底肥深施作业。施肥作业主要分为三个步骤:药箱供液、供给管路分流作业、施肥单体开沟作业。肥箱中液肥由隔膜泵将液肥输送至供给管路;供给管路由输肥管、控制阀组、流量计、施肥喷头组成。作业时液肥经输送管、控制阀组、流量计,从施肥单体的喷头喷出,通过流量计监测肥料流量,控制阀组调节施肥量。施肥单体主要由连接架、分草轮、开沟器组成,作业时施肥单体随机组前行,开沟器依靠机组自重提供竖直压力,通过拖拉机水平牵引动力完成开沟作业,搭配施肥管路,将药液从喷头喷射到洒到沟槽内,完成底肥深施作业。

4 关键部件设计

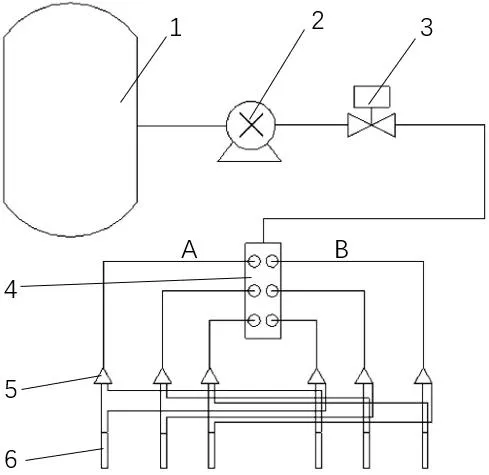

4.1 供给管路设计

供给系统主要由肥箱、隔膜泵、控制器、电动控制阀组、分流器、施肥喷口组成,图2为供给管路图。作业时肥箱中肥料经隔膜泵工作下,流向分肥管路,经过控制器、控制阀组,流向两侧施肥管,由电控阀组控制液肥流向。其中控制阀组A侧三条管路为大流量管路、B侧三条管路为小流量管路(大小管路药液施量不同),每条管路由分流器分为2条支路,共12条支路,每个施肥喷口与两条不同支路连接。此种管路连接方式,保证施肥口有三种流量调节方式,包括:大管路施肥;小管路施肥;大小管路结合施肥。

图2 供给管路图

4.2 施肥单体设计

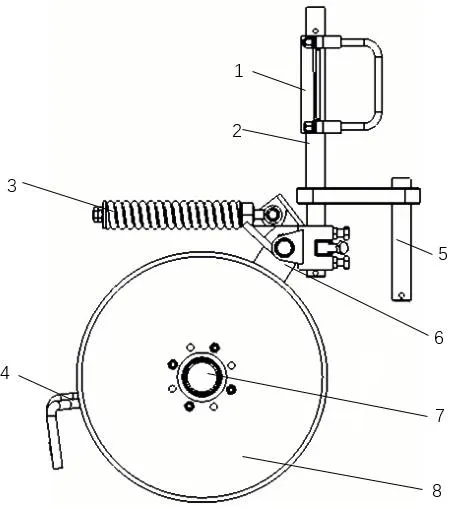

图3为施肥单体,该结构主要由连接架、开沟器、施肥喷管、仿型减震弹簧、分草轮挂接臂组成。开沟器作为主要触土部件,作业时田间地况复杂、作业条件严格,故该部件在设计时需满足:第一,在复杂的地块环境下,保证机组达到一定作业速度;第二,考虑到配合播种作业进行施肥作业,故开沟器需对土壤扰动较小;第三,结合当下免耕为主作业模式,该开沟器需满足在秸秆、根插、杂草等覆盖地块的情况下仍可以满足高效作业。

图3 施肥单体二维模型图

综上所述,本机施肥单体的开沟部件选择为圆盘开沟器。圆盘开沟器具有作业效率高、作业速度快、不易堆土、对土壤扰动较小、外圆刃口可对地块上的秸秆进行切削,以减少茬地上秸秆对机具的影响。开沟器直径520 mm,开沟深度为0~175 mm,配合侧边施肥管(液肥经肥料管路喷出时,具备初始喷射速度)将液肥喷射到沟槽内。当施肥单体在秸秆覆盖量较大的地段作业时,施肥单体前端可加装分草轮,将开沟器前侧秸秆残渣分于两侧,保证施肥单体高效作业。

5 结论

本机具围绕液肥深施技术、液肥施量控制技术进行研究分析,设计一款变量深施液体施肥机,该施肥机具备稳定性好、作业效率高、结构简单、故障率低等优点。同时为迎合当下市场需求,该施肥机优点有:

1)设计的变量施肥管路,针对当下不同作物、不同施肥农艺要求下,进行按需作业、定量施肥,解决现有粗放式施肥方式,减少肥料浪费;

2)该机具可进行底肥深施作业,施肥单体开沟器进行土壤开沟,开沟深度在0~175 mm之间,施肥喷嘴将液肥喷射在沟槽内,减少肥料挥发流失,提高土壤吸收效率。

3)该机具可进行精准、高速作业,减少劳动力的投入、降低劳动强度、提高农业作业效率,本次研究也为我国液体施肥技术及配套装配的发展与研究提供了理论上的支持及技术上的借鉴。