含铝浆体燃料燃烧性能研究进展

2024-01-03周之瑶王鹏辉敖春芳

周之瑶,王鹏辉,赵 宏,冯 欣,敖春芳

(北京航天试验技术研究所,北京 100074)

0 引言

航天航空技术的发展要求飞行器在有限的尺寸下飞得更高、更快和更远,这对推进剂的能量水平、能量密度提出了更高要求。为此,科研人员采用化学方法人工合成了多种高密度燃料并成功应用。由于高密度燃料的体积热值(能量密度)显著高于普通燃料,飞行器使用该燃料后,其推进性能大幅度提升[1]。然而,目前的化学技术手段受限于碳氢燃料的分子结构,最多只能将液体燃料的能量密度相对于航空煤油(约34 MJ/L)提高至44 MJ/L左右的水平[2]。另外,随着密度的增加,燃料的冰点显著升高,甚至在常温下就会凝固。因此,通过人工制备高密度燃料愈发困难,需要寻找新的途径来获得能量更高的液体燃料[1]。受到在固体推进剂中添加高能金属颗粒的启发,人们认为向液体燃料中添加这些颗粒也可提高能量密度。由此提出了浆体燃料的概念,即将密度很大的高能颗粒(如碳、铝、硼或其他金属)分散、悬浮于液态燃料中,通过颗粒表面改性等技术手段,保证一定时间内不聚集、不沉淀,形成稳定的悬浮液。浆体燃料综合了固体和液体两种燃料的优点,既可以像液体燃料一样输送、雾化、蒸发和燃烧,又含有更高的体积热值,并有望将液体碳氢燃料的体积热值在目前最高44 MJ/L左右的基础上提高36%[2],在航空航天领域十分有吸引力,因而围绕浆体燃料国内外开展了大量的研究工作。

浆体燃料在近年来的研究中多被称为新型燃料,也被称为纳米流体燃料或高密度悬浮燃料[3],但实际上早在1933年就已经出现了浆体燃料的探索和实践[4]。早期所研究的浆体燃料和当前浆体燃料主要区别在于金属颗粒的尺寸。纳米技术的出现给浆体燃料带来了质的飞跃,使一度沉寂的浆体燃料研究重新活跃起来。浆体燃料研究大致可划分为3个阶段,即早期的金属颗粒选择与能量特性理论评估阶段、中期的含微米颗粒浆体燃料研究和近期的含纳米颗粒浆体燃料研究阶段。

早期系统性的研究开始于20世纪40年代后期。1947—1957年美国NASA实施了一项针对浆体燃料的大规模研究[5],旨在探索是否能将含硼和含镁等浆体燃料用于加力燃烧室和冲压发动机。在NASA所属Lewis实验室同时开展了浆体燃料制备、浆体燃料物性、浆体燃料燃烧特性和浆体燃料燃烧室设计等多方面研究工作。除硼和镁之外还对铝、铍等金属作为浆体燃料固体添加物进行了大量的理论评估研究。理论评估中除了体积热值和质量热值的评估之外,还对浆体推进剂用于发动机之后对飞行器性能(航程、载荷、速度)的影响进行了评估。该项目所开展的大量实验研究结果并不理想,出现了雾化困难、颗粒沉积、废气中大颗粒排放等一系列问题,实测燃烧效率远低于理论评估值,随后该计划终止。英国于20世纪50年代初期也开展了浆体燃料的研究[6],评价了锂、铍、硼、镁、铝等金属及其氢化物在单独状态或悬浮于碳氢燃料中与硝酸进行反应的特性,结果也低于理论预期。

从20世纪70年代初到80年代末,含微米颗粒的浆体燃料成为主要研究对象。科研人员开展了浆体燃料能量特性评估、浆体燃料物性、单液滴蒸发/燃烧特性和模型燃烧室燃烧性能研究。得益于技术及测量手段的进步,这一时期的研究更为细致深入。早期研究中对燃烧性能的评价主要依靠模型燃烧室试验,到了中期研究阶段,增加了针对浆体单液滴蒸发特性、燃烧特性的实验研究和理论分析,使得人们对浆体燃料蒸发燃烧过程的认识提升到了一个新的高度。这其中包括包含文献[7-8]对碳/JP—10浆体燃料液滴蒸发燃烧特性的研究,文献[9]对硼/JP-10浆体燃烧特性研究,文献[10]对煤/石油浆体单液滴燃烧特性研究,文献[11]所作的水煤浆单液滴蒸发和点火特性研究及文献[12]对Al/JP-10浆体液滴点火特性的研究。

在上述中期研究阶段中,Zurawski等综合考虑了飞行器性能及安全和技术问题,从理论上分别对添加铍、锂、铝和铁4种金属的浆体燃料进行了评估,发现只有铝有巨大潜力[13]。另外,添加铝可以减少液态烃燃料的燃烧不稳定[14]。此后,铝颗粒在制备浆体燃料时备受关注。中期的研究工作比早期取得了更为积极的结果,添加金属颗粒的浆体燃料在部分燃烧性能实验中展现出比传统纯液体燃烧更高的能量特性。然而,由于长时间贮存后的沉淀问题未能根本解决,含微米颗粒的浆体燃料仍然未能获得实际应用,此后浆体燃料研究呈现减少的趋势。

进入20世纪90年代后,纳米技术的诞生使得燃料中添加的金属颗粒尺寸大幅减小至纳米级,给浆体燃料的研究带来了质的飞跃。美国的Choi等将这种含纳米颗粒的浆体燃料称为“纳米流体”[15]。纳米颗粒具有更高的面体比,发生化学反应时的接触面积更大,相对于微米颗粒,缩短了点火延迟,燃烧也更完全[16-18],而且,纳米流体的稳定性更好,颗粒能长时间保持悬浮而不易沉淀,更便于输运及减小对管路的磨损[19]。这些优势使得多个科技领域掀起了纳米流体的研究热潮。另外,以往添加微米级颗粒的沉淀问题得到了较好的解决,甚至金属颗粒的含量高达30%时,燃料的流动性仍与普通的液体燃料相近[20],这使得含纳米颗粒的浆体燃料的实用性大大增加。此时,在持续进行浆体燃料制备技术研究的基础上,浆体燃料的研究重心逐步转移到燃烧性能研究上来,并逐步形成两条典型的研究路径:一是从微观角度出发,以单液滴为对象开展研究,即通过研究单液滴的蒸发、燃烧特性来揭示浆体燃料的燃烧机理;二是从宏观角度出发进行研究,即通过模型燃烧室燃烧实验来评价燃料的燃烧性能。

后续各节将从上述两个视角出发,对含铝浆体燃料燃烧性能研究情况进行论述。有关单液滴的研究将论述单液滴蒸发、燃烧的理论模型、单液滴蒸发和燃烧特性实验。之后回顾模型燃烧室燃烧性能研究。从已有研究的总体情况看,在浆体燃料燃烧性能研究中,单液滴的燃烧特性研究占了很大比例。模型燃烧室燃烧性能试验研究主要集中于早期和中期的研究,针对的主要是含微米金属颗粒的浆体燃料。近些年的研究中,含纳米铝颗粒的浆体燃料模型燃烧室燃烧试验研究开展的数量较少。尽管如此,含纳米铝颗粒浆体燃料在模型燃烧室内的燃烧行为与含微米颗粒浆体燃料的燃烧行为是相似的,因此本文重点对近些年含纳米铝浆体燃料模型的燃烧室燃烧性能研究进行评述。在本文最后的评述中,对当前研究存在的一些问题进行了讨论,并对未来研究给出了建议。

1 单液滴蒸发燃烧模型

浆体燃料的理论模型研究大多聚焦于单液滴的蒸发及燃烧模型,建模对象以20世纪80—90年代含微米颗粒的浆体燃料为主。建模方法分为两种:一种是建立单颗粒模型,即将液滴中所有金属颗粒等质量折算为一个位于液滴中心的球形颗粒;另一种是将液体燃料液滴中最初的所有金属颗粒看成均匀分布,随着蒸发和燃烧的进行,金属颗粒会聚团,并以此为基础建立模型。

文献[21-22]采用第一种方法建立了铝/正辛烷浆体单液滴在层流对流环境下的蒸发燃烧数值模型,并预测了燃料的点火延迟时间、蒸发燃烧时间等参数,如图1所示[23]。

单颗粒模型中假设一开始液滴中仅有液相先蒸发燃烧,待液体燃料蒸干后,单个金属颗粒才开始受热,其温度不断升高直至铝的熔点(933 K)后相变发生,最终,温度升高至铝氧化物外壳熔化的温度(2 300 K)时,认为液滴成功点火。Megaridis等又进一步建立起数值模型,研究了蒸发液滴的固相、液相和气相之间的动量、能量和质量交换[23]。然而,在燃烧过程中,单个纳米铝颗粒会形成多孔团块结构[24]。单颗粒模型忽略了团块的多孔特性对传热传质的影响,并且不能考虑颗粒的运动和团聚对浆体流变特性、表面张力和燃烧效率带来的影响,较为粗糙。因此,目前建模大多采用第二种方法。

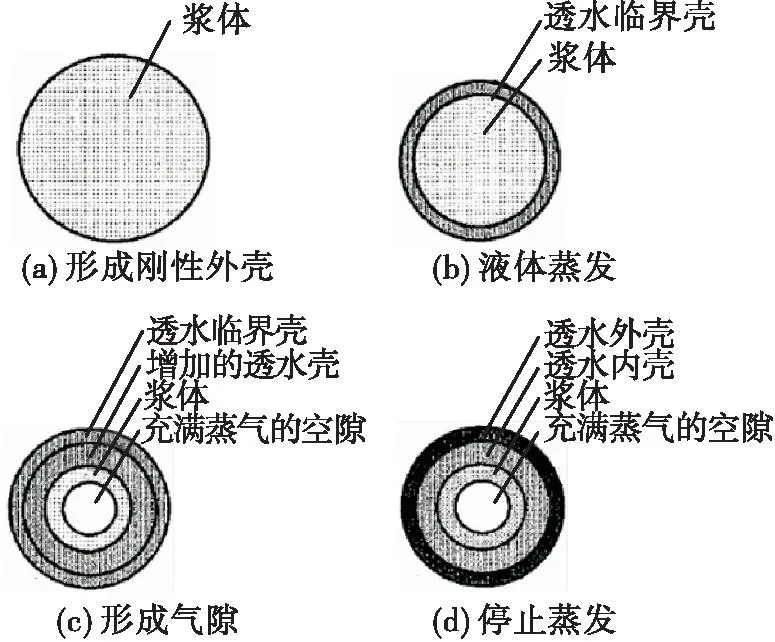

浆体液滴中液体组分的蒸发过程可大致划分为两个阶段,即液体载体蒸发阶段和成壳后的蒸发阶段。当液载比较低时,第一阶段的蒸发燃烧行为与纯液滴相同,可以用经典的d2定律来描述[25-26]。随着蒸发的进行,悬浮在液体中的颗粒留在液滴表面,导致液滴表面处的颗粒数密度增加。如果初始液滴足够大并且颗粒数足够多,则颗粒数密度将增加到颗粒互相连接形成刚性外壳为止。实验表明,当颗粒表面层名义上为3个粒径厚时,就会形成刚性外壳,如图2(a)所示[27]。刚性壳形成后,在恒定的外径下会发生第二阶段的液体蒸发,如图2(b)所示。随着壳厚度的进一步增加,根据质量守恒,在液滴内部会形成气隙,如图2(c)所示。之后,表面活性剂的热解使壳变得不渗透,液体蒸发停止,如图2(d)所示。

图2 浆体液滴的蒸发机理Fig.2 Evaporation mechanism of slurry droplets

Lee等建立了蒸发第二阶段的模型。浆体液滴被描绘为由外部刚性多孔壳、初始浆体的中间层和内部蒸汽泡组成的结构[26]。在蒸发过程中,壳外径保持恒定,壳内径逐渐减小,气泡扩大。该模型的特征在于液体蒸发速率恒定,并预测气泡和壳的内表面直径随时间呈三次方变化,被称为d3定律模型。

Mueller等对已有的液滴蒸发燃烧模型进行扩展,对不渗透的壳形成后内部压力和壳体应力进行了建模[27]。当内部压力积累到一定程度,会导致壳层破碎,大量更细的液滴从内部喷溅而出继续蒸发燃烧,Lee等将这一现象称为“微爆现象”[26]。浆体液滴的微爆过程可分为3个阶段,依次为加热阶段、壳形成阶段和压力积聚阶段,如图3所示[28]。

图3 浆体液滴的微爆机理Fig.3 Micro-explosion mechanism of slurry droplets

Wong等依据Al/C/JP-10浆体单液滴燃烧实验的数据,针对液载比为30%和66%的浆体液滴建立了半经验模型,准确预测其微爆开始的标志是液滴0.8倍半径处的温度达到JP-10沸点[29]。Byun等针对液载比为10%~40%的含微米铝浆体燃料液滴建立了数值模型,并成功对液滴半径变化、微爆现象出现时间等参数进行了预测[28]。研究表明,微爆开始的时间与初始液滴直径和初始液载比有关:初始液滴尺寸越大,初始液载比越小,微爆炸开始的时间越晚。另外,在微爆的3个阶段里,壳形成时间与压力建立时间相当,而加热时间则比其他时间要短。

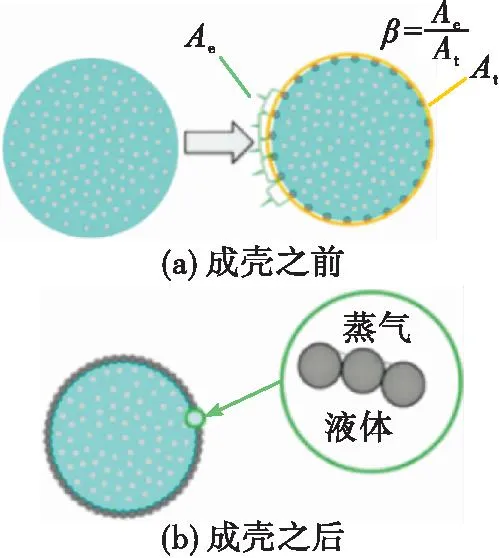

王继刚建立了柴油/氧化铈纳米流体的蒸发模型,可以较为准确地计算纳米流体液相平衡蒸发阶段的蒸发速率[30]。Wei等建立了纳米流体液滴蒸发第一阶段即成壳之前的蒸发模型,如图4所示[31]。随着液滴蒸发的进行,越来越多的粒子积聚在液滴表面,减小了有效的液体蒸发表面积,从而使纳米流体液滴的蒸发与纯液滴蒸发所遵循的d2定律产生偏差。作者引入修正系数β对d2定律的公式进行修正得到纳米流体液滴直径随时间的变化。建模结果表明,壳形成之前,纳米流体液滴的蒸发行为主要受Peclet数及初始粒子浓度的影响。随着Peclet数和初始粒子浓度的增加,壳形成的时间减少,壳直径增加,且与经典d2定律的偏差越来越大。

图4 纳米流体液滴的蒸发模型Fig.4 Evaporation model of nano-fluid droplets

当浆体液滴中的液体燃料蒸干后,余下的金属颗粒会以团块的形式继续蒸发燃烧。铝团块和纳米铝单颗粒的蒸发燃烧机理有所差异[32],当铝团块加热至铝的熔点933 K时,开始发生相变,最终形成一个熔融铝液滴,待液滴温度超过氧化铝的熔点后,铝液滴会发生二次点火。然而,由于铝团块的燃烧过程较为复杂,目前对该阶段的理论研究也非常有限,仅由个别学者建立过经验公式,可较为准确地估计铝团块的燃烧时间。

2 单液滴蒸发特性实验研究

在液体火箭发动机中,燃料是以液雾的形式实现燃烧的,即燃料首先要通过喷嘴进行雾化,以液雾的形式喷入燃烧室,再进行蒸发、混合和燃烧。其中液滴的蒸发过程对液体燃料的燃烧性能具有重要影响。因此,对于纳米流体液滴的蒸发过程应给予足够关注。然而,目前关于纳米流体蒸发特性的研究主要集中于实验研究。

Chen等将不同种类的少量纳米颗粒添加到去离子水中进行室温下的蒸发实验,发现随着颗粒浓度的增加,液滴的蒸发速率逐渐变慢,当纳米颗粒的浓度达到临界值之后才会对蒸发特性产生明显影响[33]。Gan等在温度300~380 K的范围内研究了自然和弱强迫对流条件下纳米铝颗粒的添加对燃料液滴蒸发特性的影响[34]。在蒸发足够慢的条件下,观察到在液滴寿命期间蒸发速率略有降低(偏离d2定律)。在其他条件都相同的情况下,对流温度越低、颗粒浓度越高,偏离越明显。根据建模结果得出,这是由于蒸发液滴内部颗粒团聚造成的。

对于高温下纳米流体的蒸发,Javed等进行了大量的实验研究[35]。他们在环境温度为100~600 ℃的自然对流条件下,以庚烷为基础燃料,分别研究了不同液载比的纳米流体液滴的蒸发过程。实验发现纳米流体的蒸发过程基本遵循d2定律,并通过电子显微镜观察到了液滴蒸发过程中由于颗粒团聚而形成的多孔壳。以400 ℃为界,纳米铝颗粒对庚烷的蒸发行为表现出相反的影响,如图5所示[35],当环境温度小于400 ℃时,添加纳米铝颗粒会降低庚烷液滴的蒸发率;当温度超过400 ℃以后,添加纳米铝颗粒的庚烷的蒸发速率反而更高,其中,液载比为2.5%的燃料可获得最大的增加效果。这是由于表面活性剂在高温下分解,造成纳米颗粒形成的团聚物尺寸不大,无法以紧凑的方式结合以形成用于抑制基础燃料扩散的紧凑的壳。另外,液载比越高,对蒸发的抑制作用越强,这是因为高液载比的纳米流体中形成壳更加紧凑而致密,对液滴内部液体燃料扩散的阻碍作用更强。

图5 铝/庚烷纳米流体液滴蒸发速率随环境温度的变化Fig.5 Evaporation rate of aluminum/heptane nano-fluid droplets with ambient temperature

文献[36]在更高的温度下研究了含有低浓度配体保护的纳米铝颗粒(液载比分别为0.1%、0.5%和1.0%)煤油液滴的蒸发特性。发现在所有实验温度(400~800 ℃)下,铝纳米颗粒均提高了煤油液滴的蒸发速率。当温度达到700~800 ℃时,观察到了气泡的形成和微爆炸,而在纯净或稳定的煤油液滴中则未检测到。这说明纳米铝颗粒的添加提供了多个异质成核位点,促使了微爆炸的发生。另外,由于液滴表面纳米铝颗粒的熔化,导致该范围内蒸发速率的提升幅度更大。然而,蒸发速率的提升还受到纳米颗粒浓度的制约,因此,本实验中液载比为0.5%的煤油在800 ℃时可获得最大的增加效果,幅度可达56.7%。文献[37]进一步研究了高浓度纳米铝颗粒对煤油蒸发的影响,如图6所示(图中800 ℃时对应黑色的横坐标轴,700 ℃时对应蓝色的横坐标轴,600 ℃时对应红色的横坐标轴)。蒸发过程依次包括有限加热阶段、d2定律蒸发阶段及微爆阶段。微爆炸在液滴的寿命中发生得较早,并且随着环境温度的升高或相同温度下燃料液载比的增加,强度会大大提高。其中,环境温度升高对微爆炸强度和爆发的影响远高于燃料液载比。无论纳米铝颗粒的浓度如何,在700 ℃和800 ℃时发生强烈的微爆炸都会使煤油液滴的蒸发速率大大提高。但是,环境温度为400~500 ℃时,由于微爆炸的起效较晚且强度较低,纳米流体液滴的蒸发速率并未受到显著影响,与纯煤油液滴的蒸发速率相似。纳米流体液滴的蒸发率受到微爆炸和液载比的共同影响,因此实验中液载比为2.5%的煤油在800 ℃时的蒸发速率增加最多,可达48.7%。

图6 高温下不同配方纳米流体液滴的相对粒径平方变化规律Fig.6 Variation law of relative particle size square of nano-fluid droplets with different formulations at high temperature

杨澍在激光辐射加热条件下进行了乙醇基纳米铝纳米流体液滴蒸发实验,得出纳米铝颗粒对乙醇的蒸发有促进作用,但当激光功率较低时,当铝的质量分数提升到0.98%后液滴蒸发速率不会继续有明显的提升[38]。作者认为,由于纳米颗粒的面体比较高及其作为固体颗粒的天然高导热性,使得纳米流体的导热系数显著提高,液滴温度更快提升,故而蒸发变快。

王琪着重分析了纳米流体燃料液滴在微爆过程中独特的破碎阶段[39]。将气泡发生破碎时气泡体积与液滴初始体积比定义为气泡破碎强度,并根据气泡破碎强度大小将气泡破碎模式分为针状喷射模式和高强度喷射模式。在针状喷射模式下,液滴表面会出现针状向下喷射现象,引发小规模的起皱,伴随着微小表面波动,几乎不会对液滴中心产生影响。当气泡破碎强度进一步提高时为高强度喷射模式,液滴内主气泡的快速坍塌会导致大规模的表面震荡。环境温度的升高提高了高强度喷射模式出现的概率。

上述研究表明,纳米流体液滴的蒸发行为主要受到环境温度、颗粒浓度两大因素的互相牵制。随着环境温度的不断升高,蒸发速率不断加快,蒸发速率不会无限制提高,还会受到纳米颗粒浓度的制约,纳米颗粒的浓度越高,颗粒团聚现象越明显,且在液滴表面会生成更加致密的壳,阻碍液体燃料的扩散。

3 单液滴燃烧特性实验研究

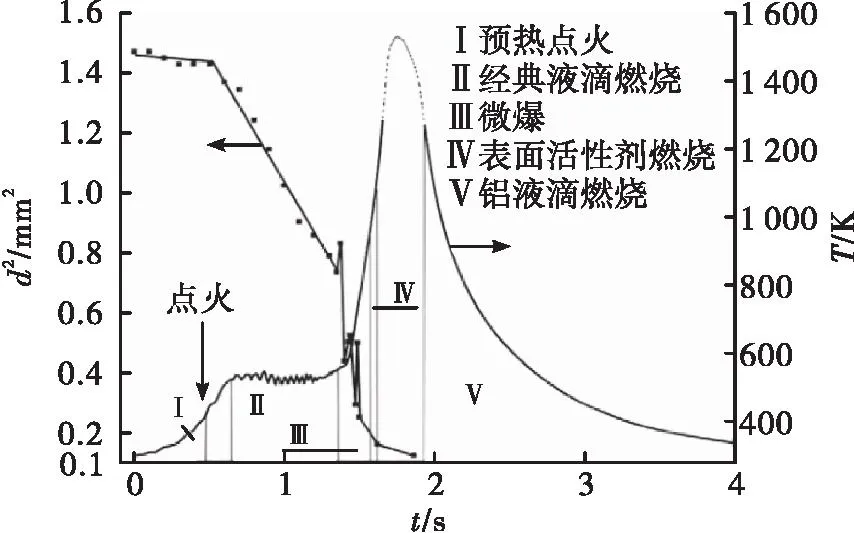

纳米流体液滴的燃烧十分复杂,是一个多相、多组分、多尺度的过程[40]。对于单液滴燃烧特性的研究,普渡大学的Gan等做了大量的实验研究工作[40-43]。他们采用两条交叉Si-C纤维丝悬挂液滴,添加的纳米铝颗粒的平均粒径为80 nm,通过高速摄像机观察实验现象,并将含铝纳米流体燃料液滴的燃烧过程依次划分为预热点火、经典液滴燃烧、微爆、表面活性剂燃烧和铝液滴燃烧5个阶段,如图7所示[40]。其中,预热点火、经典液滴燃烧和铝液滴燃烧这3个阶段在所有浆体燃料燃烧过程中都会出现,剩下2个阶段的出现与否与燃料配方和实验条件有关。

图7 含纳米铝浆体燃料点火燃烧过程液滴尺寸与温度变化曲线Fig.7 Variation curves of droplet size and temperature during ignition and combustion of slurry fuel with aluminum nano

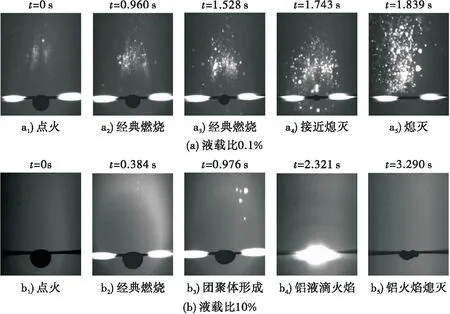

在没有表面活性剂的情况下,当燃料中纳米铝颗粒的浓度较高时,燃烧过程主要有2个阶段,第一阶段为液态燃料液滴的燃烧阶段,第二阶段为颗粒团聚体的燃烧阶段[42]。团聚体的燃烧增加了总的燃烧时间,并且由于表面上形成氧化物壳而可能无法完全燃烧;然而,当铝颗粒含量较低的纳米流体燃烧时,几乎所有纳米粒子都能和基础燃料同时燃烧,并且是一个连续的过程。

在整个过程中,没有形成团聚体或留下燃烧后的残余物。图8为实验过程中拍摄的不同液载比铝/乙醇纳米流体液滴单液滴燃烧过程的照片[42]。Gan等通过液滴内部的颗粒输运和动力学粗略解释了这些现象,认为液载比较高的纳米流体中颗粒的数量密度更高,增加了粒子间的碰撞率,使其更易碰撞而形成团聚体[42]。随着燃烧的进行,液滴表面缩小,纳米颗粒和纳米团聚体倾向于向内移动而形成大团聚物,导致单个粒子几乎不能输送到液滴表面并从表面逸出;而对于较“稀”的纳米流体,随机布朗运动是其粒子输运的主要机制。在液体燃料向外扩散之后,随着液滴不断蒸发,颗粒可以从液滴表面逸出,导致观察到火焰区域上方中颗粒的连续点火和燃烧。

图8 铝/乙醇纳米流体液滴单液滴燃烧过程照片Fig.8 Potos of aluminum/ethanol nano-fluid droplet combustion process

Javed等对铝/庚烷纳米流体的着火燃烧特性进行了实验研究[44]。结果表明,铝/庚烷纳米流体液滴和纯庚烷液滴的点火延迟时间均遵循Arrhenius公式,且在高温下,两者的着火延迟时间相当。其中,添加质量分数0.5%的纳米铝颗粒会使庚烷液滴的活化能减小,导致液滴在600 ℃以下着火。实验还观测了液滴在燃烧过程中的粒径变化并对比了不同配方纳米流体液滴的平均燃烧速率,得出铝/庚烷液滴的燃烧不遵循d2定律。在相对较低的实验温度(600~700 ℃)下,铝/庚烷液滴的燃烧速率与纯庚烷液滴相同;在较高的实验温度(750~850 ℃)下,它明显快于纯庚烷液滴。Javed等又对高温下(400~800 ℃)含纳米铝颗粒的煤油进行着火和燃烧特性研究[45]。结果表明,与相同初始直径的纯煤油液滴相比,添加低浓度的纳米铝颗粒的煤油着火延迟时间缩短,最小点燃温度降低至600 ℃。

陈维齐等通过“挂滴法”研究了常压高温下质量分数为5%的铝-蓖麻油酸/煤油纳米流体燃料液滴的点火和燃烧特性[46]。结果表明Al NPs能够降低煤油液滴的点火延迟,其最高降幅出现在700 ℃,达24.4%。铝/煤油纳米流体燃料液滴自点火至第一次微爆炸发生的时长受液滴燃烧前消耗量和燃烧速率的影响,且从点火到第一次剧烈微爆炸发生的时长和总燃烧时长具有较好的线性正相关性。Al NPs良好的导热性可使煤油液滴燃烧时的蒸发速率提升近3倍。

Tanvir等设计了一种可以产生微米级液滴流的新型实验装置,并利用该装置进行了初始直径为176 μm的铝/乙醇纳米流体液滴流燃烧实验[47]。实验发现液滴的燃烧速率随颗粒浓度的增加而增加。对于低浓度的纳米流体(液载比不超过2%),燃烧速率保持稳定,燃烧过程遵循d2定律。当颗粒浓度较高时,燃烧速率会随时间降低,从而偏离d2定律。与毫米级液滴不同,微米级液滴燃烧后的团聚物结构以链状结构和球状团簇两种形式为主。并且,团聚体尺寸比Gan 等进行的1.5~2.5 mm纳米流体液滴燃烧实验[40,43]产生的聚集体尺寸小一个数量级。

由以上研究可以看出,“稀”纳米流体具有更大的发展潜力,除了颗粒的悬浮质量更好,更不易沉淀外,它既可以满足提高燃料的能量密度的要求,又不会增加总的燃烧时间。

4 模型燃烧室燃烧性能实验研究

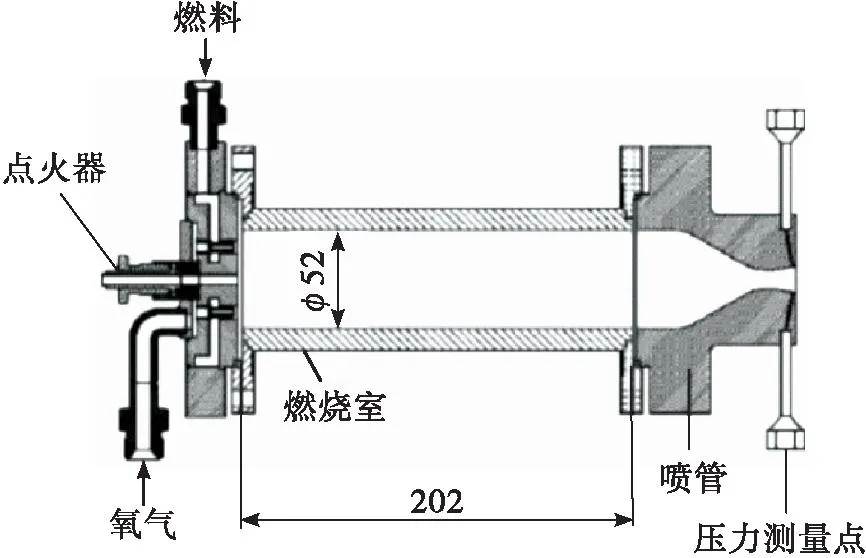

浆体燃料的实际燃烧性能需要通过模型燃烧室试验来检验。受到试验条件及发动机结构设计差异的影响,获得的结果也有差异。邵昂等在北京航空航天大学的液体火箭发动机试验台上分别进行了纯JP-10燃料及液载比为21%的Al/JP-10纳米流体燃料的点火试验,氧燃比条件为1.6~2.0,试验所用的模型燃烧室结构如图9所示[48]。试验发现浆体燃料的点火延迟略低于纯净的JP-10燃料。然而,加入金属颗粒的燃料在雾化和燃烧过程中产生了严重的结块聚集效应,导致其燃烧效率与质量比冲明显降低,只有氧燃比达到实验中的最高值2.0时,燃烧效率比纯液体燃料高2.5%。

图9 北京航空航天大学试验台模型燃烧室(单位:mm)Fig.9 Beihang University test bench model combustion chamber (unit:mm)

刘毅等在同样的氧燃比条件下用同一套实验台完成了铝/四环庚烷(QC)纳米流体点火实验,图10为燃料现场燃烧火焰图,可以看到Al/QC燃料的火焰更明亮[49]。试验结果表明,向四环庚烷中添加质量分数为15%的纳米铝颗粒后,燃烧效率和质量比冲略有下降,但点火延迟可缩短26 ms。靳雨树向HD-01纯液体燃料中加入质量分数为10%的纳米铝颗粒并在火箭发动机中开展实验研究,余氧系数为0.6~0.8,结果表明纳米铝颗粒的团聚和不完全燃烧会导致燃料的燃烧效率降低,而燃烧效率的减小和固体颗粒带来的两相流损失会降低发动机的质量比冲[50]。

图10 QC和Al/QC燃烧火焰图Fig.10 Combustion flame images of QC and Al/QC

另一种观点认为向液体燃料中添加金属铝颗粒可以促进燃烧。文献[51]使用含16%纳米铝颗粒的JP-10燃料在不同氧燃比条件下进行了发动机点火燃烧实验,得到的比冲均高于纯JP-10燃料,发现在氧燃比为1.9时,比冲最高可提高15%。他们的实验中,铝颗粒燃烧得更完全,预估的铝的燃烧效率可以达到95.6%~97.9%。这表明铝纳米粒子的燃烧效率很高,当燃烧室进一步优化时,预计将实现全面燃烧。Luo等认为如果燃烧热达到足够高并能克服两相流损失时,燃烧效率才会提高[52]。所有发动机点火实验结果中,部分工况下的实验有出现Al/JP-10纳米流体燃料的燃烧效率比纯JP-10的燃烧效率高的情况,提高幅度为3%~9%。Mehregan等将浆体燃料中液体与金属等价成为一个新的均质流体,通过数值模拟的方法研究了涡流燃烧室中铝/乙醇和正癸烷纳米流体燃料的燃烧特性,发现纳米铝颗粒的添加可以降低NOx和CO的排放[53]。Mehta等在柴油发动机实验中发现向液体燃料添加纳米铝颗粒确实能使燃烧后的CO、碳氢化合物排放量下降,其中,CO的排放量最高下降幅度可达40%,侧面说明了纳米金属颗粒的加入可使液体燃料燃烧得更完全[54]。

从模型燃烧室实验结果来看,纳米铝颗粒的添加有利有弊。积极作用体现在:①可以提高燃料的点火性能,表现为点火延迟的缩短;②可以降低燃烧后CO和碳氢化合物排放量。消极作用体现在:①浆体燃料中的纳米铝颗粒在雾化和燃烧的过程中会团聚,不利于燃料的完全燃烧;②燃料中的固体颗粒在燃烧室流动过程中会产生两相流损失。这两方面原因均会导致燃料的质量比冲下降。

5 结论

从能量特性的理论评估看,浆体燃料十分诱人。然而为了将其蕴含的能量转换、释放出来,人们却走过了漫长的研究之路。以含铝浆体燃料的燃烧性能研究为例来看,还遗留了一系列问题有待进一步深入研究和解决,主要问题如下。

1)纳米铝团聚体的燃烧特性研究不足。目前,对浆体燃料燃烧过程中第一阶段液体燃料的蒸发、燃烧过程的研究较为充分,建立起了蒸发、燃烧模型,能够做到定量计算分析,但第二阶段纳米铝团聚体的蒸发燃烧模型尚未建立,因此还不能完成浆体单液滴整个生命周期的计算。这不利于准确评价浆体液滴的燃尽时间。浆体液滴在燃烧室内有限的停留时间内能否充分燃尽是决定浆体燃料能量能否充分释放的关键。

2)基于单液滴的微观燃烧特性研究和基于模型燃烧室的宏观燃烧性能研究脱节。当前研究中部分研究只研究单液滴,另一部分研究只研究模型燃烧室。在同一研究(或同一作者的系列研究)中既研究单液滴又研究模型燃烧室的比较少见。在这种局面下,通过单液滴蒸发/燃烧研究所获得的液滴的燃烧机理和燃烧性能未能很好地应用于模型燃烧室研究中,影响了浆体燃料燃烧性能的深入分析,造成在一些模型燃烧室研究中发现燃烧性能明显低于理论预期,甚至明显低于纯液体燃料时难以明晰其中原因。实际上,造成浆体燃料宏观燃烧性能降低的主要因素都可以在其单液滴燃烧机理中找到。未来将两者结合在一起进行研究将是一种更好的方式。

3)当前模型燃烧室设计需要针对浆体燃料做出改进。浆体燃料燃烧所具有的明显阶段性特征对模型燃烧室设计实际上提出了特殊要求,即要求为浆体燃料液滴的蒸发燃烧提供足够的时间和空间,要求模型燃烧室应当有更长的特征长度,否则有可能造成纳米铝团聚体未来得及燃烧即被排出燃烧室。使用现有的纯液体燃料发动机燃烧室进行浆体燃料的燃烧性能研究,难以充分发挥浆体燃料的燃烧效率,不利于对浆体燃料燃烧的真实性能进行评价。

浆体燃料在航空航天领域有巨大潜力[55],前提是燃料中金属颗粒的能量可以全部发挥出来,而金属颗粒能量的发挥受制于颗粒团聚体能否完全燃烧,这是后续研究当中需要重点着手解决的问题。