RBCC发动机不同构型隔离段流场仿真

2024-01-03李钰航张蒙正南向军

王 壮,李钰航,张蒙正,南向军

(西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100)

0 引言

目前随着航空航天技术的发展,低速域、低空域的飞行器已经无法满足人类对空天探索的需求,这就要求发动机具有在更宽的飞行空域、更高的飞行速域工作的能力,因此关于RBCC发动机技术的研究成为近年来研究的热点。常规冲压发动机虽然有更高的比冲,但是其工作依赖于来流冲压效应,因而在发动机启动低速阶段及大气层外,冲压发动机无法正常工作。常规火箭发动机虽然有较高的推重比,但是由于无法利用大气环境中的空气而需要携带大量氧化剂,从而导致其比冲较低。RBCC发动机将火箭发动机嵌入冲压发动机的内流道中,借助火箭射流的引射作用可实现飞行器的零速起飞,同时由于火箭发动机自身携带氧化剂使得飞行器可以在大气层外工作。这使得RBCC发动机兼具高比冲及高推重比的优点[1-3]。RBCC发动机一般由进气道、隔离段、混合室与燃烧室、主火箭及尾喷管构成[4-5]。进气道捕获高超声速来流,使其减速增压进入隔离段;隔离段位于进气道及燃烧室中间,通过激波串将燃烧室的压力振荡维持在隔离段内,以确保进气道正常稳定启动;二次燃料、主流空气及火箭富燃燃气在混合室及燃烧室内部发生掺混、燃烧,将化学能转化为混合燃气内能;混合燃气通过尾喷管膨胀加速,产生推力。迄今国内外针对该动力系统已经做了大量研究[6],充分证明了该系统的可行性及优越性。但值得注意的是,为了确保RBCC发动机稳定工作,隔离段应当将燃烧室引起的压力振荡维持在有限长度内,并且降低燃烧室入口的流动畸变。这就对隔离段的设计及性能提出较高的要求。尤其是当燃烧室反压增加,激波串靠近进气道出口时,下游微弱的压力振荡都有可能将激波串推出隔离段,从而导致进气道不启动。

迄今国外学者对圆形等直管道内激波串结构与运动规律做了大量实验及数值模拟研究[7-12]。超声速来流经第一道正激波降为亚声速,随后继续膨胀为超声速流,因此产生第二道激波,循环往复从而产生整个激波串结构,每道激波的强度及激波与激波之间的距离均逐渐缩小。另外,来流温度在很大程度上影响隔离段内激波串的长度,高温气流在隔离段内的激波串较长,因此在设计时需要保证足够的长度以防止进气道不启动。Kawatsu等通过数值模拟和试验研究了矩形截面等直管道及扩张管道内的激波串结构,等直管道边界层分离只发生在截面拐角处;扩张截面在上壁面拐角附近产生大的分离区,并且在分离区下游并没有实现与壁面的再附着[13]。国内对RBCC发动机的研究相对较晚,文献[14-17]通过地面直连试验与数值仿真研究了变结构燃烧室在结构调节过程中隔离段内激波串的移动规律,并研究了燃料喷射位置对隔离段性能的影响,指出燃料支板喷射辅以隔离段壁面喷射能有效组织燃烧,但是隔离段壁面喷射量较大会导致隔离段内激波串前移,严重时会造成进气道不启动;同时支板火箭出口与凹腔之间靠上游的位置喷注燃料有助于提高燃烧效率,同时减轻反压前传对隔离段来流的干扰。薛瑞基于地面直连热态试验数据对Waltrup经验公式进行修正,得到可适用于热态条件下的RBCC隔离段激波串预测公式,可以对相应隔离段性能进行有效估算[18]。黄河峡研究了弯曲隔离段中超声速来流的详细流动机理,获得了曲率对激波串运动特性的作用机理[19]。

目前国内外学者针对圆形与方形等直隔离段已经做了大量研究,理论相对成熟,对变截面隔离段的研究相对较少。但是在实际工程问题中,限于进气道及燃烧室结构的影响,有时隔离段需要实现截面的过渡。本文通过数值模拟,对椭圆形微扩隔离段和异形变截面隔离段的性能进行了对比分析,为工程问题提供参考。

1 数值计算方法

1.1 数值方法

本文研究的两种几何结构均为轴对称结构,因此为了减少网格数量,提高计算效率,选取流道结构的一半(见图1和图2)进行计算分析。本次计算模型由隔离段、凹腔、支板喷注器、燃烧室、引射火箭及尾喷管组成,支板喷注器采用单排布置,总共8个,轴向对称布置(半模4个支板),两种结构除了隔离段形状不一致以外,其余结构参数均保持一致。

图1 椭圆微扩隔离段RBCC燃烧室几何结构示意图Fig.1 Geometric structure diagram of RBCC combustion chamber with elliptical slightly-expanded isolator

图2 异形变截面隔离段RBCC燃烧室几何结构示意图Fig.2 Geometric structure diagram of RBCC combustion chamber with variable cross-section isolator

本文在不考虑背景波系的前提下,对椭圆微扩隔离段(见图1)和异形变截面隔离段(见图2)两种构型进行分析,对比其各自性能。因此计算时隔离段来流为均匀流,不考虑进气道产生的背景波系的影响。数值计算时,先求解冷态流场,冷态流场对流项采用二阶迎风格式,扩散项采用二阶中心差分格式;待冷态流场稳定后,进行燃料煤油点火,计算燃烧状态下的流场。本次计算采用SSTk-ω湍流模型,为防止该模型对逆压梯度引起的流动分离过度预测,参数a1取0.355[20]。

在对燃烧状态下的流场进行计算时,煤油简化为已经雾化好的均匀液滴,采用DPM模型来跟踪煤油液滴在流场中的运动,通过随机轨道模型来考虑煤油液滴湍流扩散的影响。由于在高超声速气流中煤油雾化粒径很小,因此在高温燃气中内部温度很容易达到平衡,所以本文采用无限热导率模型来计算煤油的蒸发过程,即假设煤油液滴在蒸发过程中液滴内部温度一致,且始终等于液滴表面的温度。本文中煤油的燃烧反应速率模型采用涡耗散模型,一步总包化学反应方程式,即

C12H23+17.75O2=12CO2+11.5H2O

(1)

1.2 边界条件

本文不考虑进气道产生的背景波系及火箭引射作用的影响,通过计算冷态及超燃模态来对比分析两种结构隔离段的性能。两种构型下,隔离段入口均采用压力远场入口边界条件(隔离段入口来流参数见表1),来流方向垂直于隔离段入口;出口均为压力出口,由于为超声速流,出口压力可以根据特征线法进行外推,其余均为壁面边界条件;本次计算两种构型的余气系数均为1.5。

表1 边界条件具体参数Tab.1 Specific parameters of boundary conditions

1.3 评价指标

通过对比隔离段的抗反压能力及各组件(隔离段、燃烧室、支板及尾喷管)的推力,来对两种构型隔离段的性能进行分析。

2 计算结果

2.1 方法验证

为了验证计算方法的准确性,将仿真计算结果与地面试验结果进行对比,对本文的数值方法进行验证。本文试验的燃烧室模型如图2所示,同为轴对称结构,隔离段、燃烧室与尾喷管结构均保持一致,不同之处为试验模型支板喷注器为前后两排,每排均布置4个支板喷注器,每个支板上喷油量均保持一致。

试验时,隔离段入口来流由燃气发生器提供,空气、氧气及煤油在燃气发生器中燃烧产生富氧燃气,随后燃气通过后续整流装置产生满足压力、温度及组分均匀性要求的来流气体(隔离段入口来流参数及试验工况下余气系数见表1);同时沿图2所示的下壁面线(即隔离段、凹腔及燃烧室的下壁面与轴对称面的交线)布置压力测点。

抽取几何流道进行网格划分,本次计算采用网格为结构化网格,对壁面附近网格进行加密,第一层网格高度为0.1 mm,整体网格数量为889万。

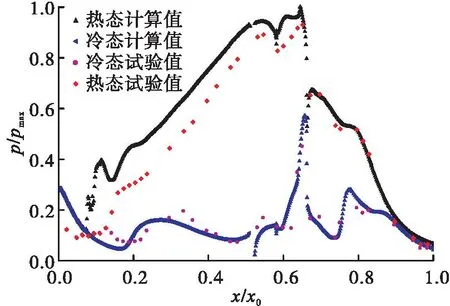

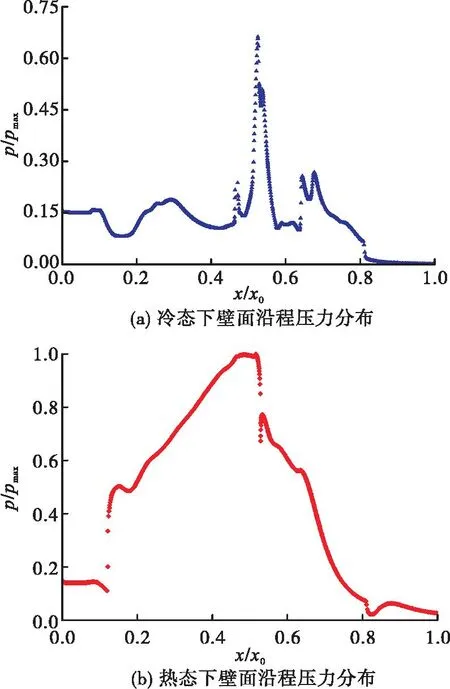

仿真计算结果与地面试验冷态与热态下壁面压力试验结果如图3所示,图中横坐标X=x/x0,x为距隔离段入口的轴向距离,x0为隔离段入口与燃烧室出口的距离。试验模型隔离段出口处X=0.354 8,燃烧室出口处X=0.810 9;两种计算模型隔离段出口X均为0.354 8,燃烧室出口处X为0.810 9。

图3 仿真计算结果与试验结果对比Fig.3 Comparison between simulation results and test results

由图3可得:冷态计算结果与试验结果吻合较好;热态燃烧室下壁面压力计算值与试验值吻合较好,凹腔及其上游下壁面压力计算值稍微高于试验值;另外,通过对比冷热态直连试验结果可得,热态压力抬升位置为X=0.075 0;通过对比冷热态计算结果可得,热态压力抬升位置为X=0.074 8。这是因为本次计算将煤油简化为已经雾化好的均匀液滴,实际上煤油在流场中存在一定的破碎雾化距离;且本次计算采用的燃烧模型为涡耗散模型,化学反应采用一步总包反应方程式,因此与实际燃烧过程相比,计算模型中煤油的释热相对集中,因此产生的压力峰值较高,从而使得热态压力抬升位置计算值相对靠前。

但是对于工程计算而言,本模型计算值与试验值误差相对较小,可以认为本文的计算方法满足精度要求。

2.2 网格无关性验证

为保证计算结果的可靠性,对计算网格进行网格无关性验证。本文总共划分了3套网格,网格数量分别为500万、889万、1 200万,在3套网格下分别进行计算,将发动机产生推力设置为检测值。发动机推力定义为所有浸湿壁面所受合力的轴向分力,由于本文计算模型不考虑进气道的影响,因此本文中发动机推力不计进气道阻力。通过计算,3套网格下发动机推力分别为7.945 kN、8.158 kN、8.149 kN。显然,889万和1 200万两套网格的计算值基本相同,为减少计算量,提高计算速度,本文选取网格数量为889万。分别对两种隔离段构型下的燃烧室流场进行计算(边界条件见表1)。

2.3 椭圆微扩隔离段流场分析

提取下壁面压力计算数据,如图4所示。椭圆微扩隔离段对称面冷态静压云图如图5所示。

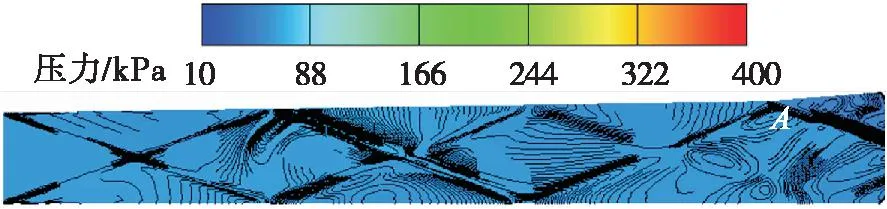

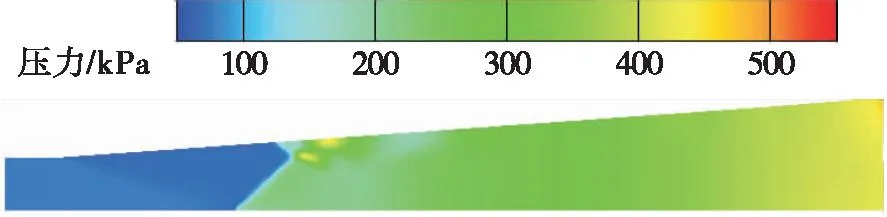

图5 椭圆微扩隔离段对称面冷态静压云图Fig.5 Pressure contour at symmetric plane of isolator with elliptical slightly-expanded isolator in cold state

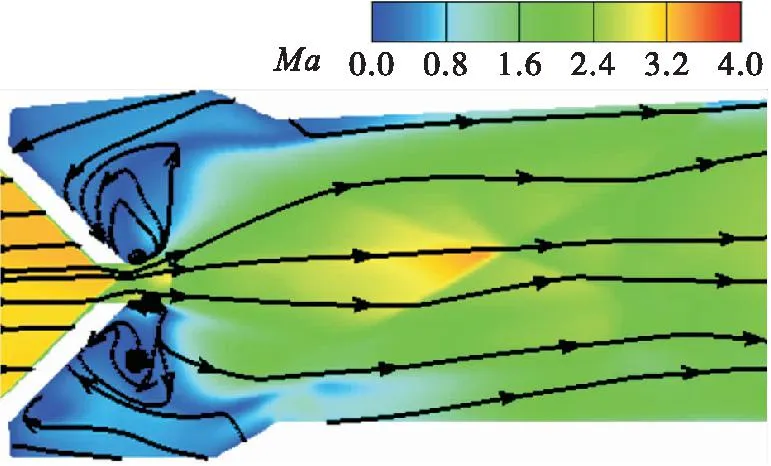

由图4(a)及图5可得,冷态时,在隔离段内,超声速来流经过一系列膨胀波及压缩波,其压力也降低、升高往复变化。在轴向距离X=0.400 0位置(即图5所示A处),由图4(a)可得,下壁面压力降低,这是由于在A处上壁面扩张,因此在A处产生一道膨胀波,气流压力降低。在轴向位置X=0.458 5~0.521 25区域内,下壁面压力先减小后增加,这是因为气流流经支板及凹腔,在该区域内几何流道突变导致波系较为复杂。一方面,由于凹腔几何截面变化导致气流流通面积增加,气流流速在该区域内降低,使得部分区域气流降为亚音速;另一方面,由于支板的绕流作用,在该区域内会产生较大的回流区,如图6所示。

图6 椭圆微扩隔离段下凹腔对称面冷态马赫数云图Fig.6 Mach number contour at symmetric plane of cavity with elliptical slightly-expanded isolator in cold state

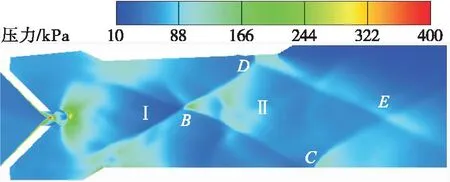

图4(a)中X=0.458 5附近,下壁面压力先降低,然后升高。在X=0.534 0~0.650 75区域内,下壁面压力先减小后增加,然后再减小后增加。这是因为气流经凹腔进入燃烧室后,由于流通面积增加,速度恢复,气流在区域Ⅰ(见图7)内膨胀,气流方向偏离中轴线向外,因此在X=0.534 0~0.635 5区域内下壁面压力整体上呈降低趋势。为平衡气流方向,在B点处有两道斜激波,波后压力升高,因此区域Ⅱ内压力较区域Ⅰ内压力高。

图7 椭圆微扩隔离段下燃烧室对称面冷态静压云图Fig.7 Pressure contour at symmetric plane of combustion chamber with elliptical slightly-expanded isolator in cold state

斜激波在下壁面C点处发生反射,并且强度减弱,因此图4(a)中X=0.635 5~0.650 75压力上升;另外在D点处由于几何截面扩张,产生一道膨胀波,并且与C点反射的斜激波相互作用,由于斜激波强度较弱,在E点处被穿透。因此在X=0.650 75以后,燃气膨胀加速,故而图4(a)中下壁面压力整体下降。

由图4(b)可得,与冷态相比,下壁面沿程压力在X=0.292 75位置处抬升,压力峰值在X=0.458 25位置处,最高压力为0.517 MPa。煤油液滴经支板喷入流场,由冷态流场分析可得,凹腔内部主流气体流速降低,其内部存在较大的回流区,在高温回流燃气的卷吸作用下,煤油液滴迅速蒸发为煤油蒸气,与主流空气进行掺混燃烧,发生化学反应,将化学能转化为燃气内能,导致凹腔及燃烧室区域内压力升高,并且压力峰开始向上游隔离段移动,为平衡压力,在隔离段内部产生一系列激波串(见图8和图9),因此在图4(b)中X=0.292 75~0.520 0区域内,与冷态相比,热态下壁面沿程压力明显抬升,并且升高、降低往复变化。在X=0.575 0以后,由于燃烧产生的高温燃气经过后续扩张型面膨胀加速,因此马赫数增加,压力降低。

图8 椭圆微扩隔离段对称面热态静压云图Fig.8 Pressure contour at symmetric plane of isolator with slightly-expanded elliptical isolator under combustion state

由图9可得,在隔离段下壁面激波串终止位置处产生回流区,但是范围较小,很快又与壁面重新附着。这是由于为平衡压力,在该处产生一道斜激波,气流经过激波后流线向上方偏斜;且波后速度降低,压力抬升,从而在该区域附近产生逆压梯度,从而产生回流区;在下游由于流速逐渐恢复,故而又与壁面重新附着。

2.4 异形变截面隔离段流场分析

提取下壁面压力计算数据,如图10所示。

图10 变截面隔离段下壁面线沿程压力Fig.10 Pressure distribution along the wall of combustion chamber with variable section isolator

由图10(a)可得,冷态时,在X=0.101 1位置处,下壁面沿程压力开始降低。这是因为隔离段型面发生变化(见图11),隔离段型面在A点处开始扩张,因此在A点处产生一道膨胀波,并在下壁面B点处发生反射。气流由I区进入II区后膨胀加速,由Ⅱ区进入Ⅲ区后继续膨胀,因此在区域III处产生低压区,故而从X=0.101 1处开始,下壁面沿程压力降低。后续随着气流流速恢复,并且隔离段型面一直扩张,下壁面压力在X=0.4之前呈现先增大后减小的趋势。

图11 变截面隔离段对称面冷态静压云图Fig.11 Pressure contour at symmetric plane of isolator with variable section isolator in cold state

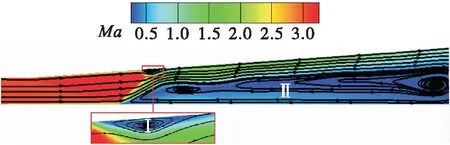

由图12可得,冷态下隔离段内流动并未发生分离,由于隔离段上壁面沿流向扩张,因此流线整体沿流向向上偏斜。当气流流经支板进入凹腔及燃烧室后,由图13可得,凹腔及燃烧室内部压力场结构类似,因此下壁面沿程压力的变化趋势与椭圆微扩隔离段相似。

图12 变截面隔离段对称面冷态马赫数及流线图Fig.12 Mach number contour and streamline at symmetric plane of isolator with variable section isolator in cold state

图13 变截面隔离段下燃烧室对称面冷态静压云图Fig.13 Pressure contour at symmetric plane of combustion chamber with variable section isolator in cold state

由图10(b)可得,与冷态相比,热态压力从X=0.121 0位置处抬升,在X=0.509 25处达到压力峰值,最高压力为0.43 MPa。由于煤油液滴经支板喷入燃烧室,迅速蒸发燃烧释热,使得燃烧室压力迅速增大,隔离段内部产生激波串以平衡压力(见图14)。可以发现,变截面隔离段的激波串位置明显靠前。

图14 变截面隔离段对称面热态静压云图Fig.14 Pressure contour at symmetric plane of combustion chamber with variable section isolator under combustion state

图15为变截面隔离段对称面热态流线图。由图15可得,热态下隔离段内发生明显的流动分离,产生两个回流区。图15中区域I位置的回流区较小,并且很快与壁面重新附着。下壁面区域II位置处的回流区较大,从激波串终止位置一直向下游延伸,形成一对正反涡流对,并且再没有与下壁面重新附着。这是因为在燃烧状态下,隔离段内部会产生较大的逆压梯度,而由于隔离段上壁面沿流动方向扩张,在波系作用下,隔离段内流线整体向上偏斜,因此会在下壁面处产生较大的分离区,这也和Kawatsu等[13]的结论相符。

图15 变截面隔离段对称面热态流线图Fig.15 Streamline at symmetric plane of isolator with variable section isolator under combustion state

2.5 两种隔离段性能对比

椭圆微扩隔离段结构下,由图7可得,激波串的终止位置为X=0.309 0;异形变截面隔离段结构下,由图12可得,激波串的终止位置为X=0.146 5。另外,椭圆微扩隔离段结构下,燃烧状态燃烧室内最高压力为1.139 MPa;方转圆变截面隔离段结构下,燃烧状态燃烧室内最高压力为691 kPa。因此,椭圆微扩隔离段的抗反压能力明显高于异形变截面隔离段。

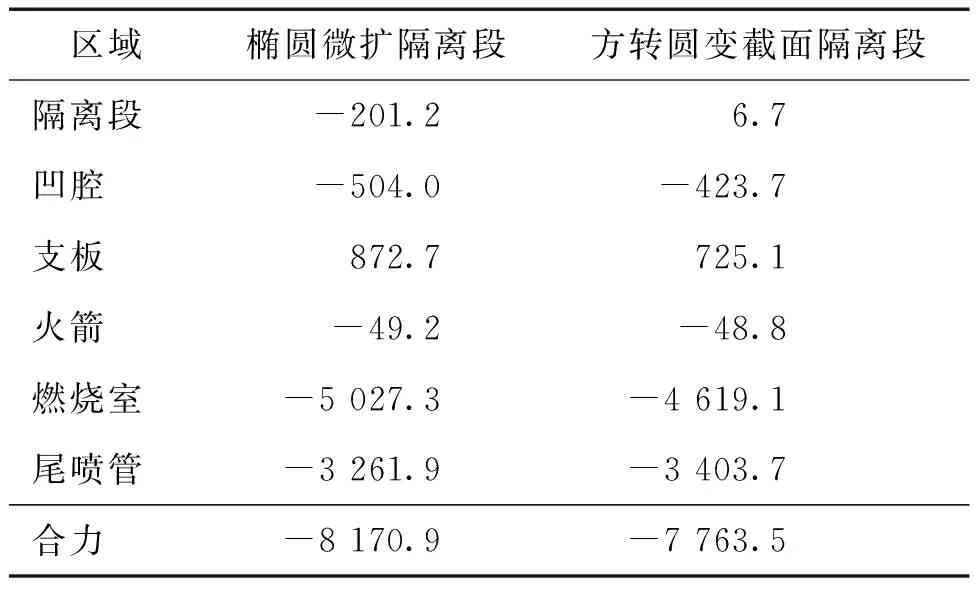

燃烧状态两种结构下各部件产生的半模轴向受力情况及总轴向合力如表2所示,表中负值表示正向推力,正值表示阻力。由表2可得,与异形变截面隔离段结构相比,椭圆微扩隔离段结构下支板的阻力较大,并且其燃烧室及凹腔的推力明显较高。这是由于本文中煤油喷注位置集中在隔离段出口附近,从而使得煤油在燃烧室内释热相对集中,而在相同条件下,异形变截面隔离段的抗反压能力较弱,因此在隔离段内部产生较大的分离区,这导致燃烧室入口流场不均匀,压升比较低,从而使得支板阻力较小;然而椭圆微扩隔离段的抗反压能力较强,隔离段出口流场相对均匀,并且其燃烧室内部压力相对较高,因此其总推力较大。

表2 燃烧状态两种结构下各部件产生的轴向推力Tab.2 Axial thrust generated by each component under two structures 单位:N

3 结论

本文通过对RBCC燃烧室在椭圆微扩隔离段和异形变截面隔离段两种结构下的冷、热态流场进行计算分析,得到以下结论。

1)当燃料释热相对集中,燃烧室内压升比相对较大时,在异形变截面隔离段下壁面处产生较大的流动分离区,并且一直向下游延伸,没有与壁面重新附着。

2)相同条件下,椭圆微扩隔离段的抗反压能力明显高于异形变截面隔离段。

3)当燃料释热相对集中,燃烧室内压升比相对较大时,与异形变截面RBCC燃烧室相比,椭圆微扩隔离段RBCC燃烧室所产生的推力相对较高。