铝合金板材的极限小角度冷弯性能研究

2024-01-02张仲荣李明贺

谢 宇,张仲荣,李明贺

[中汽研汽车检验中心(天津)有限公司 天津 300300 ]

0 引 言

在汽车轻量化发展进程中,具有密度小、性能好、可循环再利用等优点的铝合金在很多方面替代了密度较高、强度相当的钢铁材料,如在发动机缸体、侧梁部件、车架、前后保险杠、轮毂等部件都有较大量级铝合金材料的应用。新能源汽车中除了与传统车的结构件相类似的轻量化应用外,在底盘、动力电池托盘、地板、座椅系统等部件也都大量使用铝合金材料。

传统的热冲压成型结构钢件的弯曲角一般在50°~60°之间,处于弯曲下限水平,有过早开裂的危险[1]。马鸣图等[2]曾按照《汽车半挂车连接器焊接质量评定规范》(VDA238—100—2017)[3]弯曲试验标准对3种22MnB5热冲压成型钢件的冷弯性能进行了对比研究,发现热成型钢的弯曲角均小于60°。

在一些关键部件发生碰撞时,部件不可避免地会承受尖锐硬物冲击弯曲,也就是小角度冷弯。为了保证行人的安全和将车辆损失程度降到最低,制造商一般要求部件在承受小角度弯曲时不能提前出现断裂或吸能不足现象,而材料所表现的吸能性能与弯曲角的关系特点是,弯曲角越大,弯曲载荷越大,形变量越大,材料的吸能就越多,吸能效果越佳。所以随着材料制作工艺的发展、新材料的出现,除了赋予整车更高的强度外,在结构件受到碰撞冲击的吸能性等方面也需要进行考虑。

本文针对2种铝合金材料的弯曲性能,按照VDA 238—100—2017弯曲试验标准展开了相关研究,对铝合金的失效位置进行了扫描电镜形貌分析,并对另一种的铝合金批量板材进行了耐弯性试验。通过研究不同弯曲方向和不同样品厚度对最大弯曲角度的影响,并分析弯曲达到最大角度后微观开裂失效的形式,以期为防撞耐折弯铝合金零部件产品的设计、应用及相关失效问题的解决提供参考。

1 测试原理

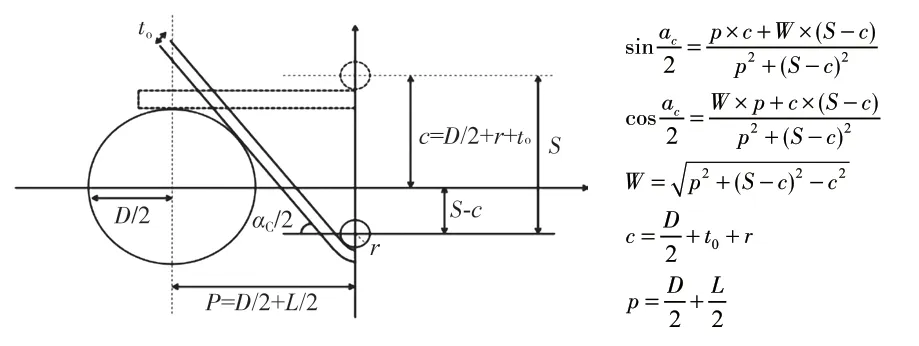

按照弯曲试验标准VDA 238—100—2017,采用特殊弯曲试验的工装,弯曲夹具装置如图1所示,对板材试样持续施加载荷,直至载荷越过峰值后下降一定值(60 N或30 N)时结束,获得这个加载过程中的载荷与试样受力部位位移量之间的变化曲线,通过参数计算或仪器测量得到试样的极限冷弯角,如图2所示。

图1 弯曲夹具装置示意图Fig.1 Schematic diagram of bending fixture

图2 板材弯曲角度计算过程示意图Fig.2 Schematic diagram of plate bending angle calculation process

图1中:F为压力,N;S为压头行程,mm;D为支棍直径,mm;L为辊轮间距,mm;B为样品宽度,mm;l为样品长度,mm。

2 试验方法

2.1 试验材料

试验材料为3种不同的铝合金原材件。在制备弯曲试验板材试样时,首先对原材试样290 mm×70 mm进行预拉伸,标距为100 mm,以预拉伸速度0.002 5 s-1进行10%预拉伸伸长变形,预拉伸结束后,从拉伸试样上制备弯曲试样,如表1所示。

表1 弯曲试验试样的尺寸规格Tab.1 Dimensional specifications of bending test specimens

每组样品均选择与铝板轧制方向平行0°和垂直90°的2个方向进行弯曲试验。

2.2 试验程序

按照VDA 230—100—2017弯曲试验规定,弯曲所用的压头要根据样品厚度进行选择:尖端r为0.2 mm的压头1适用于厚度在2 mm以下的板材;尖端r为0.4 mm的压头2适用于厚度在2 mm以上的板材。滚轮间距L设置为铝合金板材试样厚度在2 mm以下时,L=2t0+0.5,而厚度在2 mm以上时,根据客户要求,L一般为2t0(t0为实际板厚)。

根据试样的厚度选择压头并设置辊轮间距,将样品置于工装夹具上,按照VDA 238—100—2017对试验机设备进行参数设置,预加载速率为10 mm/min、预加载载荷为30 N、测试速率为20 mm/min。根据加载载荷下降30 N(试样厚度在2 mm以内时)或60 N(试样厚度大于2 mm时),判断试验结束。

最大弯曲角测试采用专用软件,测试中读取图2所示参数。

图2中:D为支棍直径,mm;L为辊轮间距,mm;S为压头行程,mm;r为弯芯半径,mm;t0为样品厚度,mm;α为塑性变形角(° );C为弯芯与支棍中心高度起始间距(Z向);P为弯芯与支棍中心横向间距;W是角度计算的一个中间变量,是一个过程量,不是一个具体的尺寸,在国内外的标准中都没有定义。

根据德国标准《铝板材料》(VDA 239—200—2013 )[4],对于厚度大于2 mm的铝合金样品弯曲角αm,应进行标准化转化,标准化弯曲角的转化公式如下:

在试验结束后,对于弯曲失效的样品,采用电子显微镜进行分析。

3 结果分析

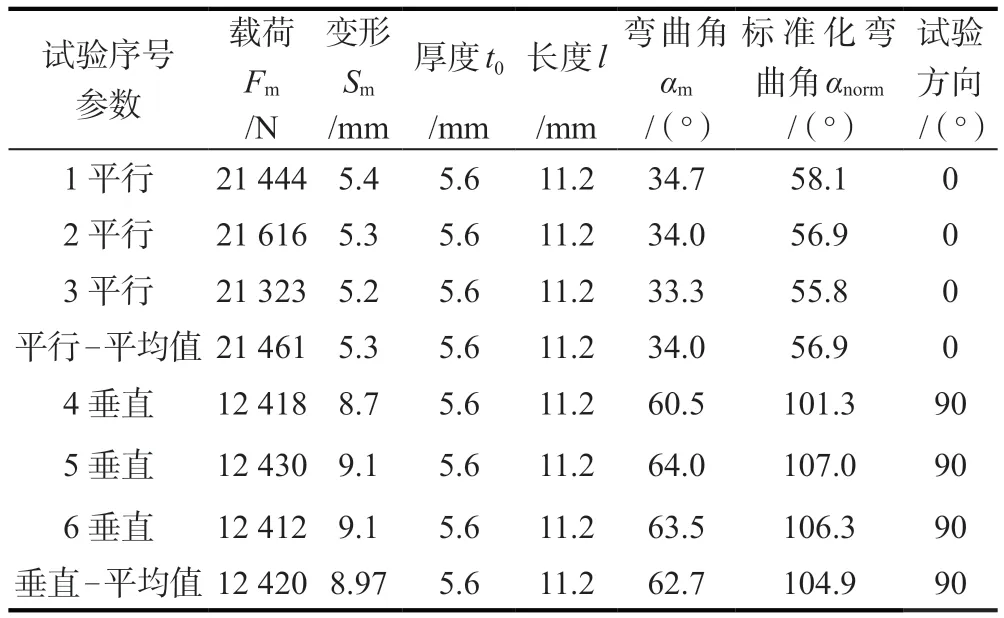

3.1 同厚度不同弯曲方向的试验比较

牌号为6063的铝合金样品在垂直轧制方向(90°)和平行轧制方向(0°)的弯曲试验载荷-位移曲线如图3所示,试验结果计算如表2所示。样品厚度为5.6 mm,长度为11.2 mm,宽度为平行方向的1/2。结果发现,在垂直方向的样品,其承受的载荷可达12 kN,弯曲角约为62.7°,压头位移下降约为9.0 mm;而在平行方向的样品,其所承受的载荷可达21 kN,弯曲角约为34.0°,压头下降约为5.3 mm。虽然平行方向的承受载荷高于垂直方向,但其最大变形量低于垂直方向、弯曲角明显小于垂直方向。

表2 6063铝合金的弯曲试验结果Tab.2 Bending test results of 6063 aluminum alloy

表3 6005B铝合金样品的弯曲试验结果Tab.3 Bending test results of 6005B aluminum alloy

图3 6063铝合金的弯曲载荷-位移曲线Fig.3 Bending load-displacement curves of 6063 aluminum alloy

铝合金试验样品的厚度大于2 mm时,可利用公式(1)进行标准化弯曲角转化,垂直轧制方向的标准化弯曲角平均值为104.9°,平行轧制方向的标准化弯曲角平均值为56.9°。结果显示,垂直轧制方向的铝合金的弯曲角在标准化前后都大于热成型钢的50°~60°极限范围。

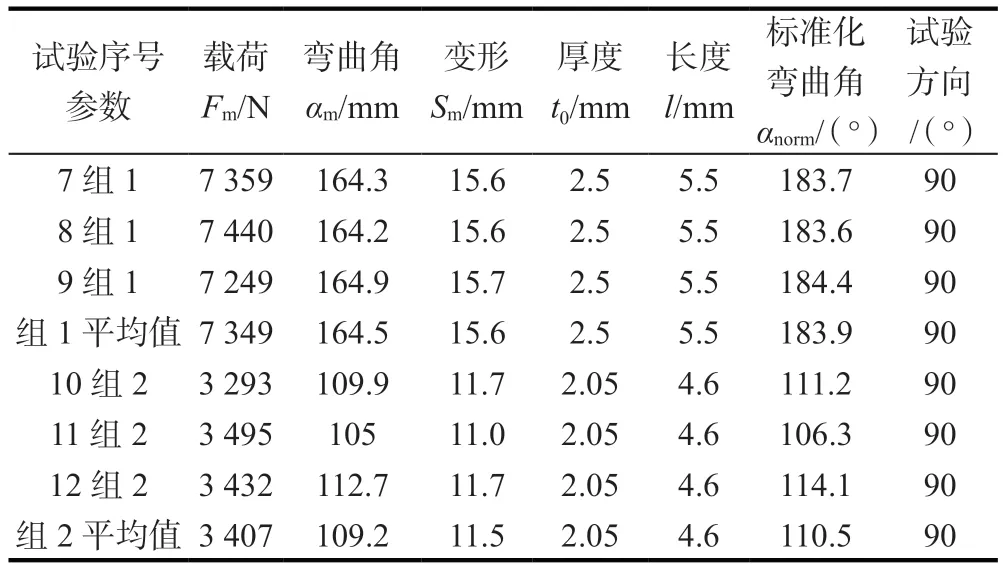

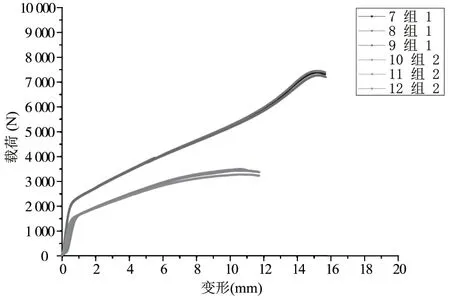

3.2 同弯曲方向不同厚度的试验比较

对牌号为6005B的铝合金样品进行冷弯曲试验,试验方向垂直于轧制方向(90°),弯曲载荷-位移曲线如图4所示,弯曲试验结果如表2所示。该试验样品组的厚度不同,组1样品厚度为2.5 mm,组2样品厚度为2.05 mm。组1样品承受的载荷至少可达7.2 kN,弯曲角平均值164.5°,压头下降平均值为15.7 mm;组2样品承受的载荷达3.2 kN,弯曲角平均值109.2°,压头下降平均值为11.5 mm。比较发现,厚度2.5 mm的铝合金样品组的承受载荷能力、弯曲角、样品变形都要大于厚度为2.0 mm的样品,说明同一材料不同厚度的承载能力和弯曲角不同,厚度越大,承载性能越高,弯曲角度越大。

图4 6005B铝合金的弯曲载荷-位移曲线Fig.4 Bending load-displacement curves of 6005B aluminum alloy

同样地,对于厚度大于2 mm的铝合金样品,可以进行弯曲角的标准化转化,经公式(1)计算,6005B铝合金样品组1的标准化弯曲角平均值为183.9°,组2的标准化弯曲角平均值为110.5°。该结果同样验证了垂直轧制方向的铝合金弯曲角在标准化前后可大于热成型钢的50°~60°极限范围。

3.3 弯曲角失效形貌分析

对6063铝合金的冷弯试验样品的失效位置采用扫描电镜进行观察,断口形貌如图5所示,(a)和(b)分别为垂直轧制方向(90°)和平行轧制方向(0°)的弯曲失效形貌。可以看出,在低倍电镜下,弯曲断裂形貌呈现明显的带状纤维状,裂缝形貌符合正应力撕裂特征。测量弯曲面顶点位置的最大裂纹宽度和深度可知,90°弯曲方向的裂纹宽深比约为12,0°弯曲方向的裂纹宽深比约为8,2组裂纹微观断口均有明显的韧性撕裂特征;0°弯曲方向的裂纹最深处有明显的台阶分层现象,裂纹深度明显大于90°弯曲方向的裂纹,表明0°弯曲方向下,样品的抗极限小角度弯曲能力明显低于90°弯曲方向。这表明在进行产品设计时,应尽量把90°弯曲的方向作为部件主要的受力和吸能方向。

3.4 实际样品的应用

对某型号的铝合金样品进行批量冷弯曲试验,试验方向均为平行轧制方向(0°),弯曲角和标准化弯曲角如图6所示,在厚度为5.5~5.8 mm范围内,该样品的弯曲角在20°~40°之间,弯曲角与样品厚度相关性较弱,其拟合相关系数远远达不到0.9。

图6 某铝合金材质在不同厚度下的弯曲角Fig.6 Bending angle of an aluminum alloy under different thicknesses

4 讨论与启示

根据VDA238—100—2017弯曲试验标准,对于试验样品,应按照标准要求预拉伸再进行弯曲试验,若不进行预拉伸测试的弯曲试验,其结果与预拉伸后的弯曲结果不具可比性。针对不同板材厚度,应选择合适的压头,以避免试验失效。弯曲角角度的测试方式有多种,如激光扫描、角度尺、数字显微扫描等,采取任何一种均可。对于铝合金冷弯试验,相同材质在不同弯曲试验方向所得弯曲角不等,不同厚度材质在相同弯曲试验方向所得的弯曲角也不同,不同材质的弯曲角是不同的,因此在测试时要特别注意制样的方向和测试方向。试验也发现,铝合金在垂直轧制方向的弯曲角大于平行方向。

实际应用中,冷弯试验结果不仅与材质、方向、厚度、预拉伸、制样等因素有关,还与材料的加工工艺及条件有关,在生成制造中千万不能忽视。研究表明,6008铝合金淬火越好,折弯角度(弯曲角)越大,就有更均匀的冷却条件,可以保证产品各位置冷却的一致性。同时,局部的热应力会导致变形,所以淬火速率越快,得到的组织均一性更强、更细小,折弯性能越好,延展性更强,压溃等变形能力更强[5]。

对于冷弯后的失效位置,通过采用扫描电镜观察,可以获得其微观组织结构、晶粒大小及均匀性分布、表皮微观形貌等,进而获得失效的机理,有助于产品工艺改进。

5 结 论

按照VDA238—100—2017进行弯曲试验,可以获得铝合金样品的弯曲角、最大受力载荷及样品发生的位移变化,弯曲角可作为汽车防撞件、易弯件制造工艺选材的评价项目。

型号6063合金铝材料在垂直轧制方向的极限弯曲可以获得更大的变形和弯曲角,垂直方向的弯曲角大于热成型钢,可为利用该型材制作防撞零部件提供工艺参数参考。

采用扫描电镜对弯曲位置的裂纹进行更直观的观察,以便获得更加微观的信息,这对于零部件产品的选择、工艺改进、后期部件的失效问题解决等均具有重要指导意义。