电解改性水在超细石膏粉制备中的应用研究

2024-01-02吴忠意弥芯怡马逸尘王宇斌

张 钰,吴忠意,弥芯怡,马逸尘,王宇斌

(西安建筑科技大学 资源工程学院 陕西西安 710055)

0 引 言

经过超细磨后达到微米级的石膏粉体处于亚稳态[1],其晶体结构、表面电子结构及吸附能力等发生了显著变化[2-5],使得其补强性、活性、分散性、光吸收性及热导性等优于其他常规的粉体材料[6]。因此,超细石膏粉体及其深加工产品在医学、复合胶凝材料及食品等领域得到了广泛应用[7-9]。

超细粉体制备方法有干式和湿式磨矿工艺[10-12],并且在湿式超细磨过程中经常利用助磨剂来提高矿物质的超细粉磨效果。如马晓晓等[14]以六偏磷酸钠为助磨剂,采用立式胶体磨对石膏进行超细磨研究,结果表明,六偏磷酸钠使得生石膏料浆黏度减小而浊度增大,同时促进了生石膏颗粒在料浆中的分散,最终提高了生石膏的磨矿效率。助磨剂多属于化学添加剂[14],超细磨后的过滤水直接排放会引起环境问题[15],因此,寻找无二次污染的绿色湿式超细磨工艺迫在眉睫,而利用改性水来提高非金属矿物的超细磨效果是可供借鉴的思路。课题组曾将电解改性水作为立式胶体磨的磨矿介质水,以此来对石膏进行超细粉磨,并阐明了电解水改善石膏超细磨效率的机制[16]。由于电解改性水的影响因素较多,所以其最优条件也有待进一步确定。鉴于此,论文在前期的研究基础上,以单因素实验法来探寻改善生石膏超细磨效果的最佳改性条件,以期为利用电解水制备超细石膏粉体的工业生产提供参考。

1 实验与检测

1.1 实验原料

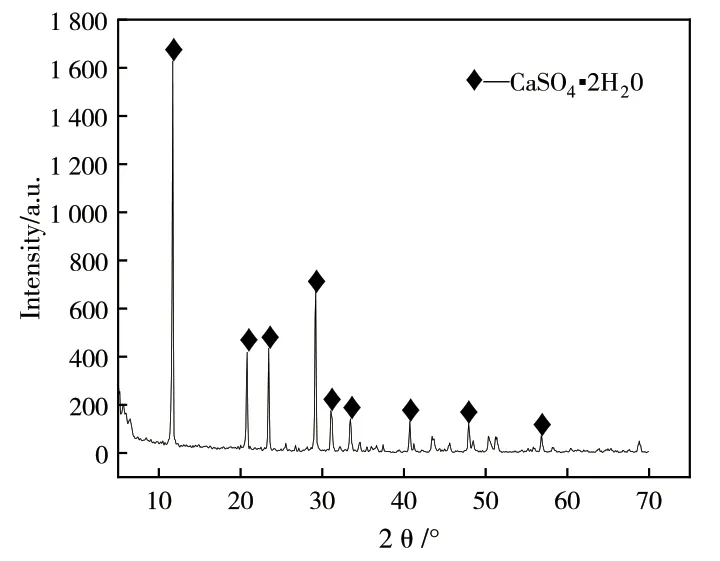

实验所用原料取自河南某石膏矿,为确定生石膏的主要元素含量及物相组成,对样品分别进行了多元素分析和XRD检测,结果如表1和图1所示。

图1 生石膏的XRD谱Fig.1 XRD pattern of raw gypsum

表1 生石膏原料的化学成分(%)Tab.1 Chemical composition of raw gypsum(wt%)

结合表1和图1可知,原料中主要有钙、硫、氮等元素,且CaSO4·2H2O的含量大于95.5%,为样品的主要成分。实验所用生石膏原料的特征衍射峰完全与JCPDS标准卡中二水硫酸钙衍射峰吻合,无杂峰,且结晶程度较好。此外,生石膏原料中还有少量Fe和Cl等元素。

1.2 实验方法

超细磨实验流程如图2所示。

图2 实验流程图Fig.2 Test flow chart of ultrafine grinding

超细磨实验时将不同电解时间改性水与500 g生石膏配制成质量浓度为16%的料浆,利用立式胶体磨对料浆超细磨25 min后,分别对生石膏超细磨产品进行粒度和比表面积检测。

利用直流稳压电源对水体进行电解质预处理。预处理时,将一定量的水加入3 000 mL的烧杯中,然后分别以电流大小、电解时间、极板材料、极板间距为单因素变量对水体进行改性预处理。

1.3 检测方法

利用LS900型激光粒度分析仪对超细磨产品进行粒度和比表面积检测。介质的折光率为1.52,每个因素取误差在1.0%以内的3次测量数据的平均值作为有效数据。

2 结果与讨论

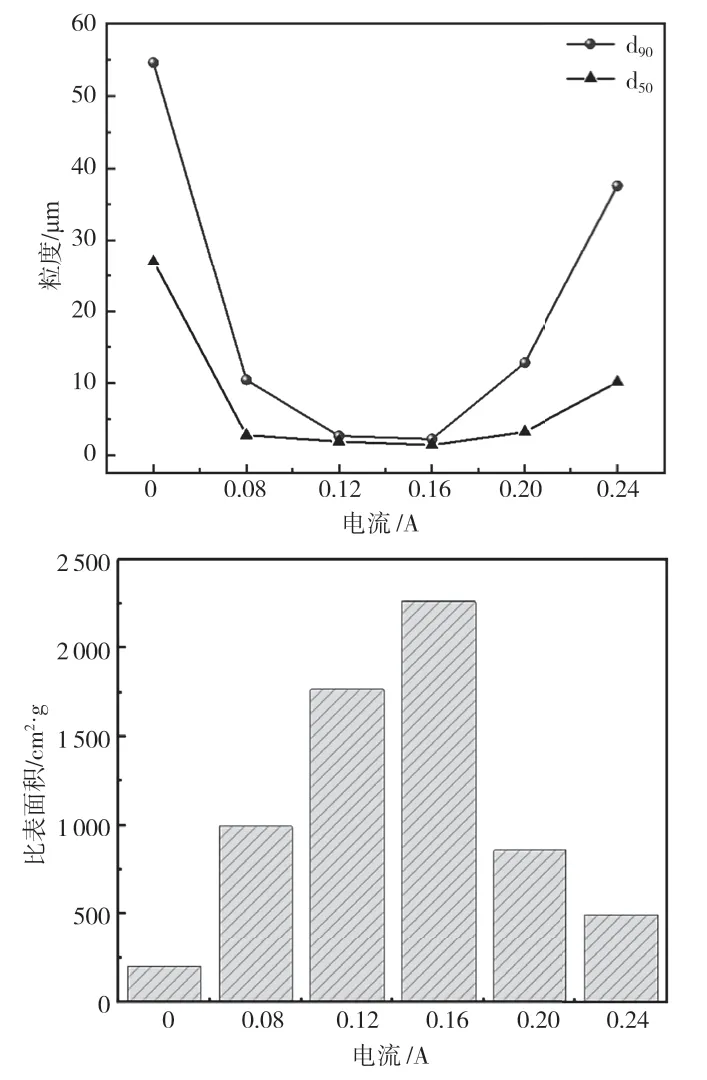

2.1 电解电流对生石膏超细磨产品粒度及比表面积的影响规律

实验条件:电解改性20 min,极板间距2.0 cm,阳极板为铝板,超细磨时间25 min,电解电流在0~0.24 A时,实验结果如图3所示。

图3 电解电流对超细磨产品粒度和比表面积的影响Fig.3 Effect of electrolytic current on particle size and specific surface area of ultrafine grinding products

由图3可知,随着电解电流的增大,生石膏超细磨产品的d50和d90先减小后增大,比表面积则先增大后减小。当电流大小为0.16 A时,超细磨产品粒度达到最小值,d50从26.97 μm减小至1.37 μm,d90从54.60 μm减小至2.21 μm;比表面积达到最大值,从203 cm2/g增大至2 265.0 cm2/g。由此可见,当电解电流大小为0.16 A时,其对提高生石膏超细磨效果影响最显著。

2.2 电解时间对生石膏超细磨产品粒度及比表面积的影响规律

实验条件:电解电流0.16 A,极板间距为2.0 cm,阳极板为铝板,超细磨时间为25 min,电解时间为0~30 min,实验结果如图4所示。

由图4可知,随着电解改性水时间的延长,生石膏超细磨产品粒度先减小后增大,比表面积则先增大后减小。当电解改性水的时间为20 min时,超细磨产品粒度达到最小值,d50从26.97 μm减小至1.37 μm,d90从54.60 μm减小至2.21 μm;比表面积达到最大值,从203 cm2/g增大至2 265.0 cm2/g。由此可知,当电解改性水的时间为20 min时,电解改性水对生石膏超细磨效果的改善最显著。

2.3 阳极板材料对生石膏超细磨产品粒度及比表面积的影响规律

实验条件:电解电流0.16 A,电解改性20 min,极板间距2.0 cm,阴极板为石墨,阳极板材料为变量,实验结果如图5所示。

图5 阳极板材料对超细磨产品粒度和比表面积的影响Fig.5 Effect of anode plate material on particle size and specific surface area of ultrafine grinding products

由图5可知,当阳极板为铝板时,生石膏超细磨产品粒度达到最小值,比表面积达到最大值。超细磨产品的d50从26.97 μm减小至1.37 μm,d90从54.60 μm减小至2.21 μm;比表面积从203 cm2/g增大至2 265.0 cm2/g。由此可知,当阳极板为铝板时,生石膏的超细磨效果最好。

2.4 极板间距对生石膏超细磨产品粒度及比表面积的影响规律

实验条件:电解电流0.16 A,电解改性20 min,阳极板为铝板,极板间距为0~6.0 cm,实验结果如图6所示。

图6 极板间距对生石膏超细磨产品粒度和比表面积的影响Fig.6 Effect of plate spacing on particle size and specific surface area of raw gypsum

由图6可知,随着极板间距的增大,生石膏超细磨产品粒度先减小后增大,比表面积则先增大后减小。当极板间距为2.0 cm时,生石膏超细磨产品d90和d50均达到最小值,分别为2.21 μm和1.37 μm;比表面积达到最大值,为2 265.0 cm2/g。由此可知,当极板间距为2.0 cm时,电解改性水对提高生石膏超细磨效果的影响最显著。

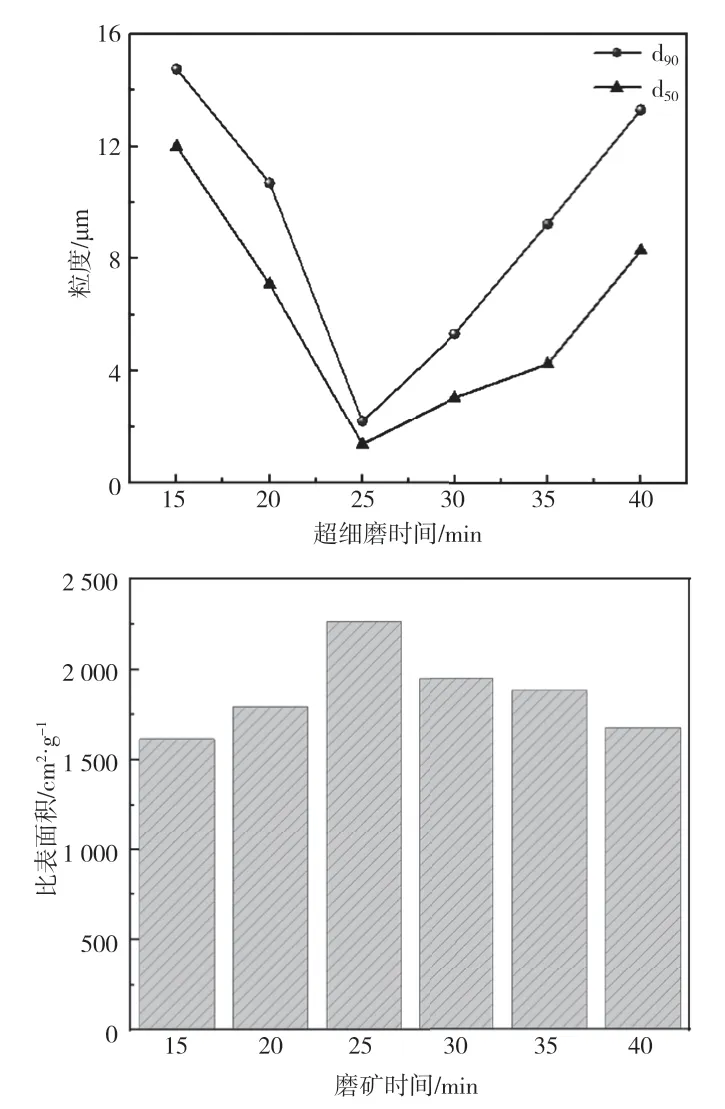

2.5 超细磨时间对生石膏超细磨产品粒度及比表面积的影响

实验条件:电解电流0.16 A,电解改性20 min,阳极板为铝板,极板间距2.0 cm,超细磨时间为15.0~40.0 min,实验结果如图7所示。

图7 超细磨时间对生石膏超细磨产品粒度和比表面积的影响Fig.7 Effect of ultrafine grinding time on particle size and specific surface area of raw gypsum ultrafine grinding products

由图7可知,随着超细磨时间的增大,生石膏超细磨产品粒度先减小后增大,比表面积则先增大后减小。当超细磨时间为25 min时,生石膏超细磨产品粒度达到最小值,d50从26.97 μm减小至1.37 μm,d90从54.60 μm减小至2.21 μm;比表面积达到最大值,从203 cm2/g增大至2 265.0 cm2/g。由此可知,通过电解改性磨矿介质水能明显改善生石膏的超细磨效果。

3 结 论

电解改性水可显著提升生石膏超细磨效率。在料浆浓度为16%、超细磨时间为25 min、电解电流为0.16 A、电解时间为20 min、阳极板为铝板、极板间距为2 cm的条件下,可获得d50为1.37 μm的超细磨石膏粉体。与利用普通水在相同工艺参数条件下所得到的产品相比,超细磨产品的d50从26.97 μm减小至1.37 μm,d90从54.60 μm减小至2.21 μm,比表面积从203 cm2/g增大至2 265.0 cm2/g。