一种星载相控阵天线的热设计研究*

2024-01-02徐太栋李艳龙葛路遥

李 涛,徐太栋,李艳龙,吴 竞,葛路遥,潘 浒

(南京电子设备研究所,江苏南京 210007)

引 言

有源相控阵天线克服了传统天线数据传输容量低、机械扫描装置质量大、可靠性低等缺点[1–2],得益于其独特的优势,它在星载平台得到越来越多的应用。随着有源相控阵天线向高频段、高增益、高指向精度、低副瓣电平等方向发展,其高电磁指标对结构的刚度、轻量化、高效散热等设计参数提出了严苛的要求。此外,星载相控阵天线一般安装在航天器的外表面,深冷空间及太阳辐射等空间环境对其温度影响巨大[3–4]。

星载相控阵天线的主要热量来源于T/R组件中的大功率器件,器件的温度过低、过高或温度一致性太差都会使天线中器件的性能指标下降,从而导致天线方向图、增益、等效辐射功率等电性能指标无法满足使用要求,因此星载相控阵天线的热控设计尤为重要。

本文对一种星载相控阵天线的热设计进行了研究。根据热设计输入对相控阵天线的散热方案、热管选型和热控措施进行了分析;通过仿真验证了T/R组件壳体温度不超过65°C,各T/R组件壳体之间的温差不超过10°C,波控组件和电源组件的功耗器件的结温不超过85°C,满足I级降额和功能指标使用要求;最后通过试验验证了热设计的合理性。

1 结构设计

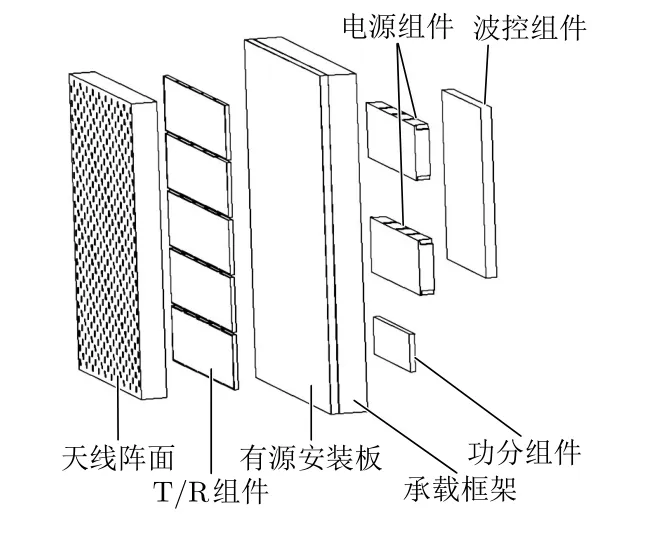

文中的星载相控阵天线由天线阵面、T/R组件、有源安装板、承载框架、功分组件、电源组件、波控组件等部分组成。它以有源安装板为安装界面,各部组件根据结构布局采用盲插和线缆并用的互联方式从前后两个方向进行集成,其结构布局如图1所示。

图1 星载相控阵天线结构布局图

有源安装板和承载框架组成相控阵天线的主承载结构,天线阵面和T/R组件安装在有源安装板的正面,电源组件、波控组件、功分组件等安装在有源安装板的反面。有源安装板采用铝蜂窝板预埋热管的结构形式,预埋热管的高度和蜂窝板内部铝蜂窝芯子的高度保持一致,使预埋热管和铝蜂窝板的上下蒙皮接触良好,实现了有源安装板的双面散热,增加了相控阵天线的有效散热面积。为了确保散热组件热量的有效传导,在散热组件和有源安装板的接触面之间填充导热垫。相控阵天线的射频、低频接口均采用盲插的形式。

2 热控设计

2.1 热设计输入

文中星载相控阵天线的总热耗为900 W,热接口温度为-15°C~+55°C,需要长期在轨稳定工作。天线的主要热源为T/R组件、波控组件和电源组件。根据元器件结–壳热阻公式可推算出,在I级降额条件下T/R组件壳体所允许的温度应不超过65°C,各T/R组件壳体之间的温差不超过10°C,波控组件和电源组件的功耗器件的结温不超过85°C。

2.2 散热方案

在太空飞行的航天器处于真空环境中,要将航天器内部产生的热量和航天器吸收的空间外热流排散出去,使航天器的温度处于合适的范围内,只能采用辐射散热的方式[5]。相控阵天线一般安装在航天器的外表面,天线内部产生的热量可以通过导热和辐射的方式进行排散。

辐射散热能力的大小取决于辐射散热面的面积、红外发射率、太阳吸收比和温度水平。绝大多数辐射散热器的表面选用高红外发射率和低太阳吸收比的涂层,以便最大限度地向外排热,同时减少来自太阳的热负荷。星载相控阵天线可以利用外表面作为辐射散热器,热量通过蜂窝板芯及热管从天线内部传导至外表面,最终实现热量的辐射散热。根据热辐射的计算公式,热辐射能力为:

式中:E为热辐射能力,W/m2;ε为红外发射率,假设辐射器表面包裹防静电F46膜二次表面镜,则ε取值为0.6;T为辐射散热器表面的温度,T= 273+50 =323 K。

根据公式(1)可得热辐射能力为370 W/m2,这是在不考虑外热流情况下的最大热辐射能力。在考虑一定降额因子的情况下,参考GJB 9718—2020《CAST100 卫星平台规范》和GJB 9719—2020《CAST 3000 卫星平台规范》,辐射器的散热能力一般取为250 W/m2。

文中的星载相控阵天线的有效面积为0.56 m2,单独依靠自身辐射散热最大能散出140 W的热量,不足以将900 W的热量全部散出,而且辐射散热的传热效率较低、导热路径不易控制,容易使天线各部分的温差较大,因此需要采用快速导热的散热方式,将天线内部的热量通过快速导热路径传导至卫星平台的辐射器,再通过卫星平台的辐射器将热量排散至深冷空间。

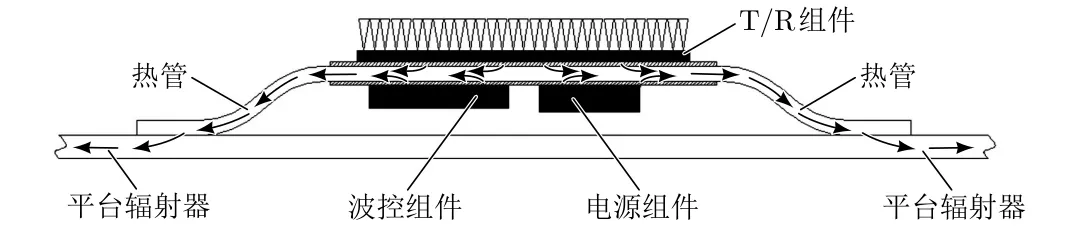

平台对轻量化的要求较高,因此天线的承载结构只能选用轻质的蜂窝板材料。蜂窝板具有很高的比刚度和比强度,但其面板很薄,一般仅为0.3~0.5 mm,导致其横向热阻较高,因此需要在蜂窝板中预埋热管,将组件产生的热量通过热管快速传导至卫星平台的辐射器。相控阵天线的传热路径如图2所示。

图2 相控阵天线的传热路径图

2.3 热管选择

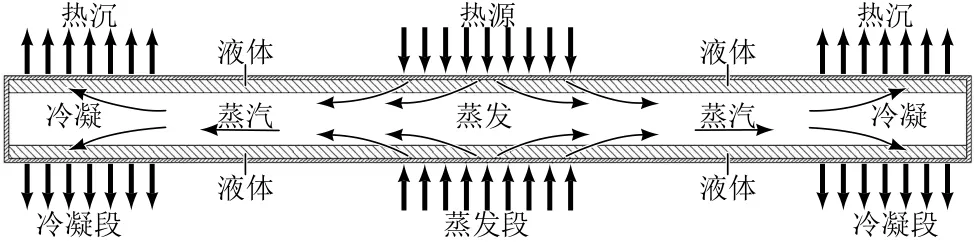

航天槽道热管作为一种高效传热器件,主要用于航天器中发热设备的高效散热,实现设备热源之间的温度均匀化。文中选用的槽道热管的传热过程为:热管的中间段为蒸发加热段,液态工质受热蒸发为气体,气态工质流向两端的冷凝段,并在冷凝段凝结为液态工质,液态工质在毛细抽吸力的驱动下回流至蒸发段,如此往返,实现热量的高效传输。图3为其工作原理示意图。

图3 星载相控阵天线槽道热管的工作原理示意图

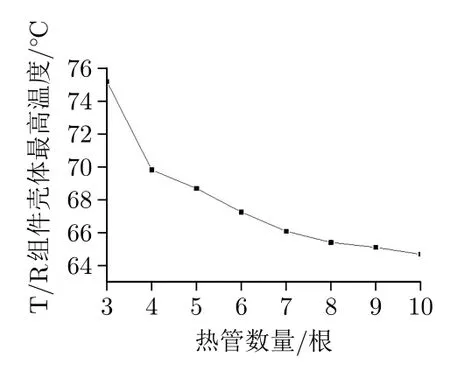

本文选用截面尺寸为30 mm×20 mm的双孔铝氨槽道热管,其最大传热能力为275 W·m,线密度为430 g/m。考虑到热管的降额(降额因子取0.7),热管的传热能力设计为192.5 W·m。采用FLOEFD软件开展初步热仿真,分析T/R组件壳体最高温度随热管数量的变化(图4)以及T/R组件壳体之间最大温差随热管数量的变化(图5),以确定所需热管的最终数量。

图4 T/R组件壳体最高温度随热管数量的变化曲线

图5 T/R组件壳体之间最大温差随热管数量的变化曲线

由初步仿真分析结果可以看出,随着热管数量的增加,T/R组件壳体的最高温度会降低,T/R组件壳体之间的最大温差会减小。热管的传热能力除与热管选型直接相关外,还与温度、长度、是否弯曲及弯曲尺寸以及所处的力学环境有关。考虑降额使用、温度一致性要求及重量以及空间尺寸的限制,本文选用10根热管用于相控阵天线的散热。

2.4 热控措施

2.4.1 多层隔热组件

相控阵天线外框用多层隔热组件包裹。多层隔热组件主要用于设备的保温以及屏蔽高温或低温环境对设备的影响。多层隔热材料由具有低发射率的发射屏(如铝箔、镀铝聚酯薄膜等)和低导热率的隔离层(如玻璃纤维纸、尼龙网、植物纤维纸等)相互交替叠合组成。反射屏起着减少辐射传热量的作用,所以其表面的发射率越低越好。

2.4.2 热控涂层

在相控阵天线的有源安装板和热管外露面喷涂低太阳吸收比和高红外发射率的热控白漆,以减小太阳照射时的热影响,避免温度过高,还能减小反射面因受遮挡而产生的温差。

2.4.3 镀锗膜

相控阵天线阵面包裹镀锗膜。镀锗膜因其良好的透微波性能和防静电性能而被用作天线防静电的首选材料。它还具备良好的防原子氧性能、耐紫外辐照性能和热控性能。随着膜厚变化,吸收率与发射率的比值在0.5~0.95范围内变化,可满足不同的热控需求。

2.4.4 电加热器

在热管处安装加热器,以改善低温水平以及满足组件之间的温度一致性要求。加热回路与测温传感器、控温电子设备配合使用,组成温控闭环控制回路,对相控阵天线实施精密的温度控制。

2.4.5 温度传感器

在相控阵天线的热管面和组件面粘贴热敏电阻温度传感器。热敏电阻为由多种金属氧化物经过混合研磨、成型、高温烧结而成的半导体陶瓷,其封装材料一般为玻璃、环氧等。文中选用负温度系数热敏电阻作为温度传感器,其电阻值随温度升高而减小。

3 热仿真设计

3.1 仿真模型

采用CREO软件进行结构建模。为了提高计算速度,在不影响计算精度的前提下,分析模型适当简化删除了倒角、圆角、螺钉孔等几何特征,不会影响设备内的温度分布。器件均按照其实际外形尺寸建立模型,由于不清楚器件的内部结构,所以器件本体均采用实体块模拟。通过该模型可以准确计算器件的壳温,器件结温的计算式为:

式中:Tj为器件的结温,°C ;Tc为器件壳温,°C;Q为元器件的热耗,W;Rjc为器件结点到外壳的热阻,°C/W。

3.2 热仿真参数

环境温度为55°C,热沉的热管安装面为恒温55°C,材料的导热系数如下:

1)T/R组件壳体为铝合金6061(T6),其导热系数为170 W/(m·K);

2)波控、电源组件壳体为镁合金ZK61M(MB15),其导热系数为125 W/(m·K);

3)印制电路板(Printed Circuit Board,PCB)在水平、纵向和厚度方向的导热系数分别为30 W/(m·K),30 W/(m·K)和10 W/(m·K);

4)导热衬垫厚1.5 mm,压缩后厚1 mm,压缩量为20%,其导热系数为5 W/(m·K);

5)热管的导热系数设置得较高,使热管的温差控制在3°C以内。

3.3 仿真结果

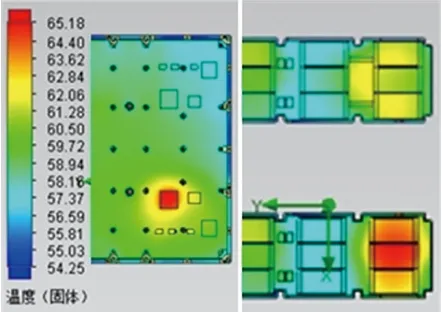

在最高工作温度下,即在热管安装面温度为55°C、设备外部辐射的最高温度为55°C条件下,进行稳态计算。T/R组件壳体、波控组件和电源组件的功耗器件的温度云图如图6、图7所示。

图6 T/R组件壳体温度云图

图7 波控组件和电源组件的功耗器件温度云图

通过仿真分析可以看出:

1) 在热平衡状态下,T/R组件壳体的最高温度为64.7°C,满足温度不超过65°C的要求;各T/R组件壳体之间的最大温差为6°C,满足温差不超过10°C的要求。

2) 电源组件和波控组件的功耗器件结温分析结果见表1。由分析结果可知,其最高结温均满足I级降额要求。

4 试验验证

本次测试受限于热管数量与热源规模,仅对单根热管承载的热量进行散热测试,每根热管穿过T/R组件的数量和热耗分布与实际产品保持一致。为测试设计加工的专门的模拟热源工装的安装示意图如图8所示。

图8 模拟热源工装安装图

在本次测试中,除了环境温度测试外,其他测试温度点均位于热管表面。为预埋热电偶,在热管表面与模拟热源、冷板之间的安装面上开槽。测试时为了尽量减少热管、冷板、模拟热源的漏热,采用隔热层为测试对象保温。

通过热试验可知,在热设计输入边界条件下,本文选用的热管具备稳态输运全部热源热量的能力,单根热管各测点的温差可保持在3°C以内。同时对各测点的温度和相同工况条件下的热仿真结果进行了对比,结果表明两者相吻合。热试验验证了热仿真的正确性,也进一步验证了相控阵天线热设计的合理性。

5 结束语

本文针对一种高热流密度星载相控阵天线开展了散热方案设计,提出了单独依靠自身辐射散热不足以将相控阵天线的热量全部散出,需要采用导热的散热方式,将天线内部的热量快速传导至卫星平台的辐射器。仿真和试验结果表明,T/R组件、波控组件、电源组件的最高温度均满足I级降额要求,各T/R组件之间的温度一致性满足使用要求,验证了热设计的合理性。本文的热设计方案可供后续依靠传导散热的星载相控阵天线的热设计参考。