基于ANSYS Icepak的热管模块设计与仿真分析*

2024-01-02李丽丽孙立颖韩捷飞

李丽丽,孙立颖,韩捷飞

(苏州蛟视智能科技有限公司,江苏 苏州 215123)

引 言

热管由管壳、吸液芯和端盖组成。将管内空间抽成1.3×10-4~1.3×10-1Pa的负压后充以适量的工作液体,使紧贴热管内壁的吸液芯毛细多孔材料中充满液体,然后密封,注意工作液体与壳体、吸液芯材料需要具有较好的的相容性。热管是主要依靠工作液体的相变来实现传热的传热元件,具有传热能力强、均温性好、便于从狭窄空间取出热量、能够远距离传输热量、结构简单、工质循环无需消耗电能、可靠性高、维修量小等优点,但它对重力影响敏感,低温启动困难且内部气压较高。热管根据内部填充物可以分为深冷热管、低温热管、中温热管和高温热管。工程实际中,热管采用水作为工作介质,温度范围为30°C~250°C[1–2]。

文献[3–4]对鳍片式热管的传热过程进行了研究,并提出鳍片特点对散热效果的影响。文献[5–7]基于计算流体动力学(Computational Fluid Dynamics,CFD)对热管的散热特性进行模拟仿真,快速解决实际应用问题。文献[8–12]对丝网型、空心套、铜基多孔芯等吸液芯热管的设计、传热性能、制备工艺、毛细特性等进行了研究。文献[13–14]研究了压扁型超薄热管的制造方法和传热性能,包括热管压扁厚度、吸液芯粉层厚度和铜粉直径对热管传热性能的影响。

一般高功率系统芯片采用风扇与肋片式散热器组合的散热方式,存在体积大、高度高、不方便整合在小型系统中等问题。而且,一般外壳与发热元件之间直接接触的是中间的芯片,其他的元件都是采用导热泥补偿大缝隙的方式进行导热,因此周边小元件的散热效果一定较差。本文采用热管、风扇、铜鳍片散热器组合的散热方式,减小了整个模块的体积,提高了芯片的散热效率。

Icepak是ANSYS系列软件中针对电子行业的散热仿真优化分析软件,解决电子行业涉及的散热、流体等相关工程问题,如强迫风冷、自然冷却、印制电路板各向异性导热率计算、热管数值模拟、半导体致冷器制冷、液冷模拟、电子产品恒温控制计算等工程问题。文献[15]利用Icepak对航天电子产品进行散热优化仿真分析,提升了产品的可靠性,缩短了产品研发周期,降低了研发成本。文献[16]利用Icepak对多密度高功率芯片散热器进行了热设计研究,提出了散热结构的最佳布局方案,并通过实验验证了软件仿真的准确性和可靠性。本文利用Icepak对热管模块进行热稳态仿真,验证其设计的合理性,最后将其装入系统进行温度测试,验证仿真的准确性。

1 热管模块设计

在环境温度为25°C时,高功率系统芯片在自然对流换热下温度可超90°C,如果采用一般的风扇与肋片式散热器进行强迫风冷,温度可以控制在38°C左右。热管散热如果想要实现良好的工作状态,工作液体必然处于气液两相状态。根据芯片热源的温度范围,可以采用热管实现导热,从上到下依次是电路板、铝合金板和铜板。可以详细测量电路板上各元件的尺寸并对整个模块进行建模,加工一个铝合金板,上面的各个凸台与电路板上的发热元件紧密接触,将芯片位置挖空,以方便热管模块的铜板与芯片直接接触导热。铜板中间有个凸台,这个凸台与芯片直接接触,并用导热硅脂填补细小缝隙。热管模块与铝合金板通过周围的螺丝孔固定。这样模块的整体高度变低、体积减小,能够满足小系统的需求。该模块在系统的后方,可以用风扇直接向系统外抽风进行冷却。

热管的工作原理是:热管的一端为蒸发段(加热段),另一端为冷凝段(冷却段),连接蒸发段和冷凝段的是绝热段。外部热源的热量通过蒸发段的管壁和浸满工质的吸液芯的导热使液体工质的温度上升,液面蒸发,直至达到饱和蒸气压,此时热量以潜热方式传给蒸气。蒸发段的饱和蒸气随着液体的温度上升而升高,在压差的作用下,通过蒸气通道流向低压且温度也较低的冷凝段,并在冷凝段的气液界面上冷凝,放出潜热。放出的热量从气液界面通过吸液芯和管壁的导热传给管外冷源。冷源的液体通过吸液芯回流到蒸发段,完成一个循环。如此往复,不断地将热量从蒸发段传至冷凝段[2]。

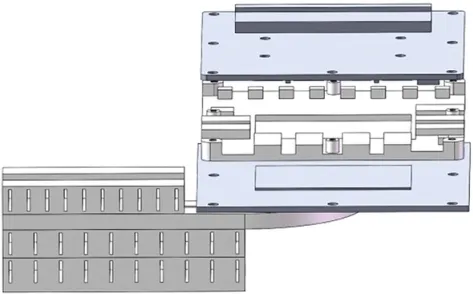

热管冷凝段冷源是铜鳍片,根据选用铜鳍片的尺寸特点,在铜鳍片上设计了台阶,台阶高度为3 mm。一个台阶宽10 mm左右,另一个台阶宽8 mm左右,因此正好可以选用一根直径为8 mm的热管。根据说明书,该热管可以传递的功率是80 W,将其压扁到5 mm,宽度变为9 mm左右。另一根直径6 mm的热管可以传递的功率是60 W,将其压扁到3 mm,宽度变为8 mm左右。根据模块结构特点和系统内部尺寸要求,可以将热管折弯90°。压扁和折弯后,热管传热功率会略有降低,但一般高功率系统芯片的功率在20 W左右,因此两根热管能够满足传热需求。通过整合设计确定热管模块包括铜板、热管和铜鳍片散热器,采用回流焊机将这些零件焊在一起。本文针对NVIDIA JETSON TX2的高功率电路板进行热管散热设计,风扇采用轴流式风扇,其高度与3个铜鳍片散热器的高度基本一致,考虑到系统内部空间足够,因此采用3个铜鳍片散热器。热管模块整体结构装配体如图1所示。

图1 热管模块

2 热管模块计算验证

电路板热源通过热管模块与周围环境换热的过程较为复杂,业界一般通过分析不同换热过程对应的热阻来解释说明热管换热器的换热性能,图2是用芯片–散热器结构的主要热阻表示的热管模块等效热路图。图中:Tj为芯片温度;Tf为环境温度。热管从热源到冷源间的热量传输过程由图2中9个环节组成,分别对应的热阻为R1~R9[4]。

图2 热管模块等效热路图

热源到蒸发段外壁有0.05 mm厚的导热硅脂和2.5 mm 厚的紫铜板,热源到蒸发段外壁的传热热阻为:

式中:b1为导热硅脂厚度;b2为紫铜板厚度;k为导热硅脂的导热系数,5.0 W/(m·K);λ为紫铜板的导热系数,368 W/(m·K);A1为导热硅脂面积,1.8×10-3m2;A2为紫铜板面积,9×10-3m2。代入数据得R1=0.006 3 K/W。

蒸发段固体壁的导热热阻为:

式中:b为热管壁厚,1 mm;λ=368 W/(m·K);A为两根热管面积(传热面积),1.6×10-3m2。代入数据得R2=0.001 7 K/W。

热管蒸发段的蒸发热阻为:

式中:h为蒸发段的沸腾换热系数,4 000 W/(m2·K);A=1.6×10-3m2。代入数据得R3=0.15 K/W。

R4为热管蒸发段到冷凝段间蒸气的流动热阻。蒸气的压降导致饱和温度下降,这等价于存在一个热阻。但实际上压降很小,所以相应温差也很小,因此:

R5为热管冷凝段凝结换热热阻。对于实际应用中的凝结热阻,可用与蒸发热阻相同的方式简化处理:

式中:h′为冷凝段的凝结传热系数,4 000 W/(m2·K);A′为两根热管面积(传热面积),A′=2.4×10-3m2。代入数据得R5=0.1 K/W。

热管冷凝段固体壁的导热热阻为:

代入数据得R6=0.001 1 K/W。

冷凝段外侧焊接铜鳍片散热器,通过风扇强制对流换热,热管冷凝段外壁面与冷源间的换热热阻为:

式中:At为铜鳍片总表面积;hc为风扇强制对流换热系数;η0为风扇强制对流换热效率。

先计算hc。查表得环境温度为25°C,空气的物理特性为:比热容cp= 1 005 J/(kg·°C);普朗特数Pr= 0.702;动力粘度μ= 1.79× 10-5Pa·s;空气密度ρ= 1.2 kg/m3[1]。两个风扇每个风量为0.005 8 m3/s,总风量为0.011 6 m3/s,总质量流量为:

铜鳍片上每个散热通道的当量直径为:

式中:S为通道的横截面积;U为通道的周长。通冷却空气的通道数为180个,每个通道的质量流量为:

每个通道的单位面积质量流量G′为:

每个通道的雷诺数为:

式中,v为空气流速。由于通道为肋片式通道,考尔本数为:

因此,hc为:

则ml=44×10.4×10-3=0.46。肋片的效率为:

肋片的有效面积为:

式中:Ap为未被肋片根部遮盖的基壁表面积;Af为肋片表面积。带肋片壁面的总表面积为:

因此,η0为:将以上计算结果带入式(7)得R7=0.2 K/W。

R8为热管管壁沿长度方向的传热热阻,R9为空气对流传热热阻。这两个热阻通常很大,因此忽略这两条散热路径对结果影响不大。电路板总功率Φ ≈25 W,假设25 W功率全部转换为热量,可以计算出散热器的温度Ts、热管温度Tr和芯片温度Tj:

从计算结果看,采用热管散热模块符合芯片散热要求。

3 散热器仿真分析

以上计算较为复杂、繁琐,这还只是一种验证,如果涉及到两三种方案,计算量将会更大,可以通过仿真来验证模块是否能够满足工作要求。为了方便计算,这里只考虑芯片这一个25 W热源。Icepak的热仿真流程为[17]:

1)利用三维建模软件对铜板和热管进行建模,将铜板上的安装孔删除,将三维模型导入ANSYS的DM中,对热管和铜板使用Simplify的Level3进行转换,选择Face quality为Very fine,可以保证转换后的热管和铜板形状保持不变。铜鳍片的厚度为0.2 mm,与铜板的最大尺寸相比,细长比较小,需要提取铜鳍片的薄壳单元,可以只建立边缘的一个鳍片,将其简化为plate模型。

2)将简化后的模型导入Icepak中,双击铜鳍片(plate类型),设置其类型为传导薄片,材质为铜,厚度为0.2 mm。点击复制命令将铜鳍片阵列化。对计算区域进行设置,长330 mm,宽116 mm,高90 mm。对风扇参数进行设置,风扇类型为向外抽风,因为风扇位于系统后端,前面还有高度更高的器件,风扇的风量为0.005 8 m3/s,因此设置两个风扇并对风扇出口进行设置。考虑到热源面尺寸较小,此处用面热源代替实际的块热源并对面热源的尺寸进行设置,设置热源功率为25 W。对热管的材料进行定义,由于Icepak不能模拟热管内工质相变的过程,因此在模拟热管的过程中,主要是给热管模型输入一个导热率来进行散热模拟,只能模拟热管传热效果。在不变形的情况下,8 mm和6 mm直径热管的导热系数约为50 000 W/(mm·°C),考虑到变形,本次仿真将两根热管的导热系数设置为40 000 W/(m·°C)。然后设置铜板的材质属性。

3)网格划分。模型中含有异型混合网格划分,因此采用多级网格划分,对不同的模型对象设置相应的多级级数,热管一般为3级,铜鳍片为2级,其他的为1级。铜鳍片尺寸最小,划分后需要确认铜鳍片网格是否贴体,如果网格未能贴体,会造成计算不收敛,即使计算收敛,但因没能正确表达原始模型,会造成计算误差较大。检查铜鳍片与热管是否完全接触,两者网格是否完全贴体,如果没有完全贴体,两者之间将不能良好导热。最终划分的网格数为167 013,结点数为184 411。网格面对齐率和网格偏斜度如图3所示。面对齐率小于0.15表示网格质量不好,越接近1质量越好。网格偏斜度可以衡量划分的网格与理想网格的接近程度,其值越接近1,网格越接近等边形,质量就越好。从图3结果看,网格质量好,能满足仿真要求。

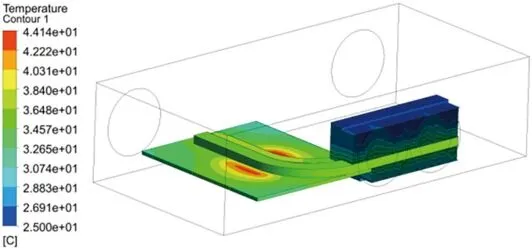

4)求解器设置。设置模型的散热方式为强迫风冷,忽略自然对流及辐射换热,选择稳态计算。根据前面设定的参数以及Icepak自动计算的模型雷诺数和普朗特数,判断空气流态为湍流。前文计算的单个通道雷诺数为780,这是因为计算时用均匀风源代替了风机模型。将环境温度设置为25°C,默认流体为空气并忽略重力影响。设置温度监控点用于判断计算求解的收敛性。Icepak采用Fluent求解器进行计算,具有鲁棒性好、计算精度高等优点。Icepak热稳态温度分布仿真结果如图4所示,两根热管从芯片的正中间穿过,芯片的最低温度约为37°C,芯片存在局部热点,最高温度为44.2°C,靠近热管处的温度约为38°C。

图4 Icepak热稳态温度分布

4 实验研究

仿真结果表明,热管模块设计满足芯片电路板的散热要求。可以通过实验验证仿真结果的正确性和可靠性。

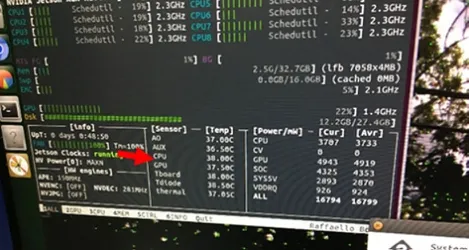

NVIDIA JETSON TX2的高功率电路板和原装散热模块如图5所示。通过回流焊机将定制好的热管、购买的铜鳍片和加工的铜板用低温焊锡焊膏焊接到一起,确保热管、铜板、铜鳍片之间没有小间隙。将焊好的模块和电路板进行装配,如图6所示,装入系统后进行联机测试。原肋片式散热模块的温度测试如图7所示,芯片温度约为38°C。热管模块的温度测试如图8所示,芯片温度约为37°C。测试结果表明,热管散热模块可以满足芯片电路板的散热要求。

图5 NVIDIA电路板和原装散热模块

图6 实验电路板和热管散热模块

图7 原装散热模块稳态温度

图8 热管模块稳态温度

5 结束语

为了满足高功率系统芯片的散热需求,并将散热模块整合在小型系统中,本文采用热管散热方式以满足小而薄系统的使用要求,并利用仿真分析和实验研究相结合的方法对热管模块设计的合理性进行校核,具体结果如下:

1)NVIDIA JETSON TX2原装散热模块的尺寸为105 mm×105 mm×6 mm,改为热管散热模块后尺寸变为90 mm×100 mm×25 mm,铜鳍片散热部分的尺寸为55 mm×35 mm×22 mm,重量比原来的模块略轻。

2)利用热仿真专用软件Icepak对热管模块进行热稳态仿真分析,得到热稳态温度分布,发现芯片的温度约为37°C。铜板上部存在局部热点,最高温度为44.2°C,靠近热管处的温度约为38°C。这与计算结果有一定的差距,其原因是仿真中风扇抽风时散热器通道的风量不均匀,而计算结果是由平均值算得,并且仿真做了很多简化。

3)将热管散热模块和原装肋片式散热模块装入系统进行联机测试,发现采用原装肋片式散热模块时芯片温度约为38°C,采用热管散热模块时芯片温度约为37°C。这与计算结果基本一致,表明热管模块可以满足芯片电路板的散热要求,Icepak的热管模块热稳态仿真准确、可靠,可为后续热管模块的设计提供参考。