基于热变形的微波开关轴承间隙设计*

2024-01-02崔宗涛梁大鹏王琼皎

李 丹,崔宗涛,梁大鹏,王 升,王琼皎

(中国空间技术研究院西安分院,陕西 西安 710199)

引 言

微波开关广泛应用在各类通信卫星有效载荷系统中,用以实现微波通道的切换,是保证载荷系统可靠性的关键元件[1–2]。转子(转轴)、轴承和基座组件属于开关的驱动部件,决定微波开关的可靠性。驱动部件导致开关功能失效的方式主要有两种:一种是轴承与转轴在使用环境下的负游隙及摩擦过大,导致卡滞;另一种是转轴与基座的接触卡滞。这两种方式都会导致开关切换不灵活或无法切换,从而使开关失效。

由于环境试验的特殊性,上述失效方式判据的温度范围较广,导致开关内部热变形的影响难以确定,且轴承配合中过大的间隙会降低开关的稳定性及切换精度,因此涉及温度变化的轴承间隙仿真对微波开关的设计至关重要。

目前,科研人员已对轴承在航天领域的工程应用进行了研究[3–4]。文献[5]量化了空间伺服机构中轴承预紧力的控制;文献[6]研究了轴承装配误差及预紧量对伺服机构的影响;文献[7]研究了多因素耦合对空间轴承热学特性的影响,建立了轴承组件关键位置的温度节点和热传递方程组。这些研究同样属于对轴承寿命要求不突出、更关注轴系转动精度及可靠性的研究,具有很大的工程借鉴意义。关于微波开关,国内研究起步较晚,研究方向多集中在同轴开关射频性能的提升上。文献[8]设计了一种V频段同轴微波开关,降低了开关在V波段条件下的回波损耗和插入损耗;文献[9]分析了热变形对射频同轴开关性能的影响;文献[10]基于有限元法对高频继电器(微波开关)的射频性能进行了优化设计。这些研究对开关的射频仿真计算都有很大的借鉴价值,但对驱动部件的设计仿真涉及较少。

由于同轴开关和波导开关驱动系统的原理基本类似,但与其他空间载荷相比,微波开关内部的热变形更复杂,所以本文以某R型微波开关为例,通过对转子与轴承、轴承与基座之间热变形及机械接触理论分析以及ANSYS数值仿真计算,得到微波开关转子–轴承–基座系统在-40°C~+100°C温度范围及工作热耗温度内的间隙变化量,以有效预防轴承与转轴以及转轴与基座之间的卡滞,提高微波开关的可靠性。

1 热变形分析

1.1 研究对象

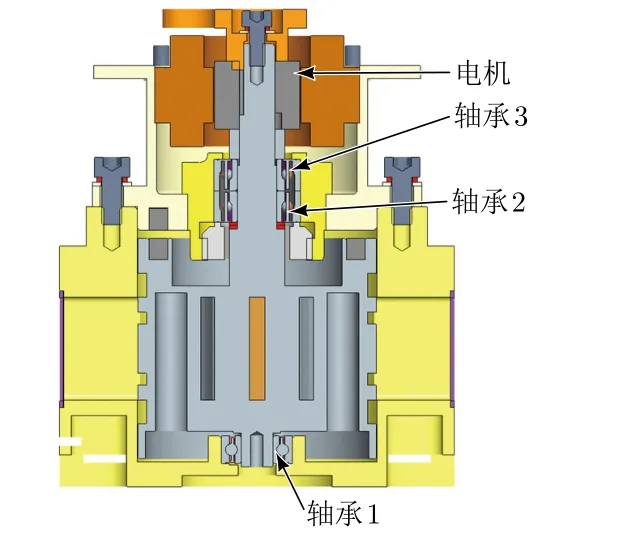

本文研究的微波开关为R型波导开关,主要由射频部分、驱动部件和控制电路3部分组成。波导开关的工作原理是:在圆柱状的射频转子上设计波导通路,圆柱状的射频转子安装在矩形的射频腔体中心,当固定宽度的直流脉冲指令输入开关的驱动机构后,驱动机构产生驱动力带动射频转子在射频腔体内转动特定的角度,实现波导开关的状态切换。微波开关驱动机构的作用是提供开关切换时所需的转动力矩。控制电路发出控制信号给驱动步进电机,驱动机构带动射频转轴转动到指定位置,并返回遥测信号。驱动部件主要由电机、转轴和基座组成。电机带动转轴的运动由轴承完成,轴承在驱动部件中的机械安装涉及转子–轴承配合以及轴承–基座配合。图1给出了轴承在波导开关驱动部件中的使用位置。

图1 轴承使用位置

要提高波导开关驱动机构的可靠性,设计时主要需避免开关基座与转轴偏心导致的卡滞、电机转子与定子偏心导致的卡滞、电机引出线与脉冲转子干涉导致的卡滞以及轴承摩擦力矩增大导致的卡滞,由此避免驱动机构异常引起开关切换异常或无法切换导致的开关失效的问题。前两种情况可通过设计开关关键零件(转轴、基座和电机外壳)、加工时增加合适的位置公差要求并对装配组件的位置公差进行控制来解决;电机引出线与脉冲转子的干涉可通过X光进行检查;轴承摩擦力矩增大则需要对3处轴承的使用位置及机械接触进行仿真分析和计算。

1.2 轴承–转子的热变形分析

设计星载微波开关时考虑的温度范围由平台试验要求决定,本文涉及的温度范围为-40°C~+100°C。在此温度范围内,轴承内外圈、转轴及基座材料的差异将导致线性膨胀,从而影响轴承内外圈间隙、轴承与基座的间隙以及转轴与轴承内圈的间隙。对于文中的波导开关,转轴与轴承内圈为小间隙配合,轴承安装不当或装配间隙太小均会使轴承套圈变形、轴承径向游隙减小,进而影响轴承转动的灵活性。因此,计算热变形以及机械接触导致的轴承配合间隙至关重要。

设轴承外圈的外径为d0,外圈的温度比环境温度高,则轴承外圈的膨胀量u1约为:

式中:γb为轴承的膨胀系数;T0和Ta分别为外圈的温度和环境温度。直径的增加量u2约为:

内圈的膨胀量u3约为:

式中:di为轴承内圈的外径;Ti为内圈的温度。则配合后直径方向的净膨胀量ΔT为:

轴承座材料为非钢质材料时,轴承座与轴承外圈之间的间隙量I可能随温度升高而增加或减小。轴承座与外圈之间的间隙量随温度的变化量ΔI为:

式中:γh为轴承座的膨胀系数;Dh为轴承座的孔径。

对于不同的材料,轴承座的膨胀很可能大于轴承的膨胀。本文的轴承外圈材料为钢材,钢的线膨胀系数为11.6× 10-6°C-1,转轴材料为铝,铝的线膨胀系数为22.7× 10-6°C-1。因此在高低温(-40°C~+100°C)下,材料尺寸的变化会造成轴承游隙减小,甚至出现负游隙的情况。

在本文的波导开关中,假设轴承安装前的间隙为Pd,在未考虑温差膨胀的情况下,安装后间隙的变化量ΔPd为:

式中:Δs为轴承内圈与轴间隙的变化量;Δh为轴承外圈与轴承座间隙的变化量[11]。

由于轴承、转轴、轴承座的材料差异,上述热变形将导致轴承安装间隙减小,因此由温度变化引起的轴承间隙变化量的计算变为:

1.3 转轴–基座组件的接触分析

在波导开关驱动部件的设计过程中,转轴与开关基座也是小间隙配合。在温度循环中,如果转轴偏心,转轴与基座之间的间隙就会变小,如果间隙小于零,就会出现转子与机壳接触卡滞,导致开关失效。

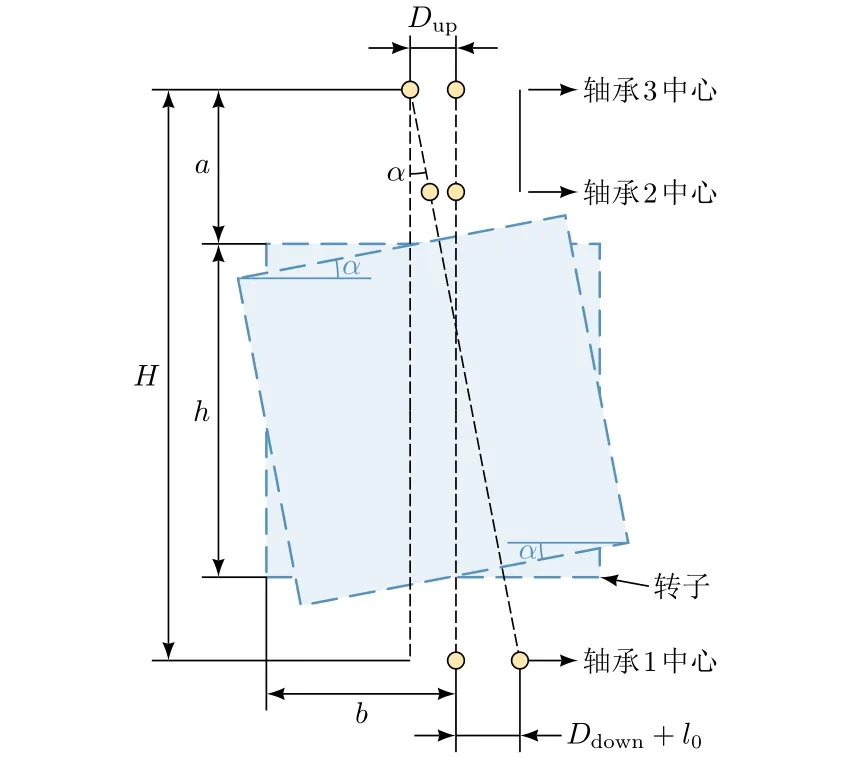

假设转子发生偏转,由于开关轴承的定位面位于上端,因而在发生偏转后上端轴承中心与未发生偏转的轴承中心仍位于同一平面内。如图2所示,H为轴承3与轴承1的距离;a为转子的射频部分上端距离轴承3的距离;b为转子射频的半径;h为转子射频的轴向长度;Dup为轴承3在偏转过程中的最大平移距离;Ddown为轴承1在偏转过程中的最大平移距离;l0为轴承1相对于轴承3的端跳。

图2 轴承偏转变形示意图

根据几何关系可以得出转子射频上端到基座内壁的距离Lup为:

式中:δ为温升过程的长度缩减率,δ=1+(t1-t0)γ,γ为转轴的热膨胀系数,t1和t0分别为高温和低温;α为转子中心轴偏转角,α=

转子射频下端到基座内壁的距离Ldown为:

对于本文的波导开关,a= 8.002 mm,b=12.64 mm,h= 24.2 mm,H= 32.45 mm,l0=0.02 mm。以温度从20°C降至-40°C的过程为例,主要变形量见表1。将各尺寸带入式(8)和式(9)得转子射频上端到基座内壁的最小距离为0.052 131 mm,转子射频下端到基座内壁的最小距离为0.023 585 mm,两者均大于零,表明在从室温20°C降至-40°C的过程中,转轴与基座之间不会出现接触卡滞的现象。

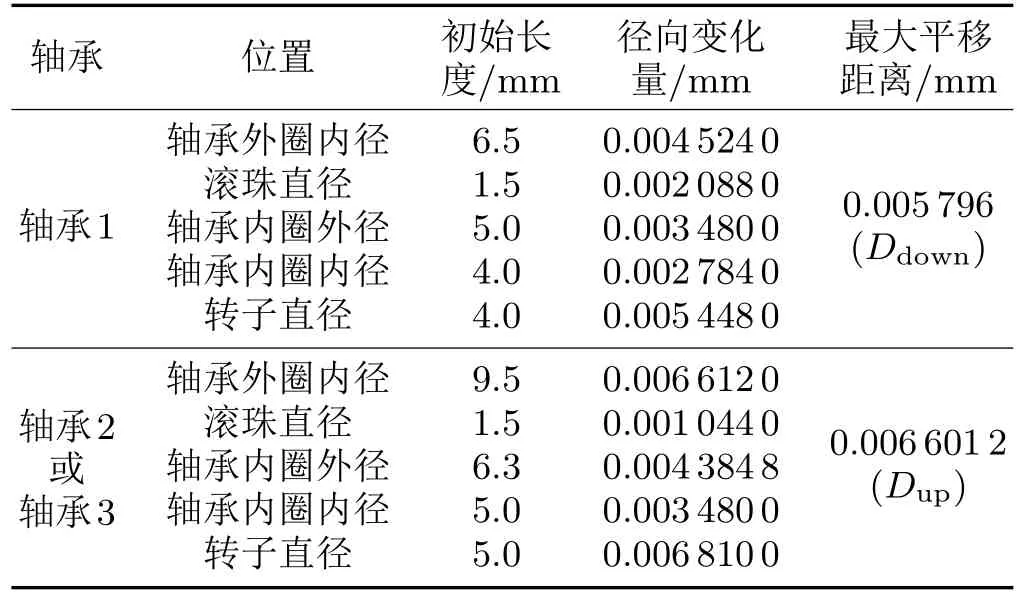

表1 轴承主要变形量

2 仿真计算及试验验证

从上述分析可知,设计微波开关驱动部件时需通过仿真计算不同工况下的轴承–转轴热变形和转轴–基座热变形,防止间隙设计不当造成卡滞,从而使开关失效的情况。

2.1 有限元模型建立

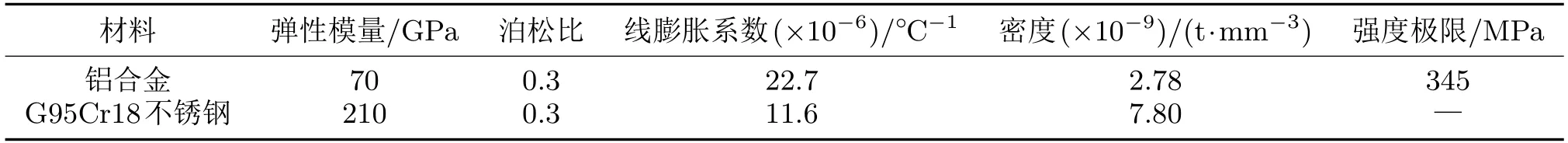

有限元分析前后处理软件、计算软件采用ANSYS 18.1,均用体单元模拟,总节点数为81 707,模型总单元数为42 415,螺钉连接采用点焊连接进行模拟,材料参数见表2。

表2 模型材料参数

2.2 工作热耗下转子与基座的热变形分析

在一定功率范围内,波导开关转子与基座的热阻经验公式如下:

式中:R为热阻,°C/W;P为热耗,W。

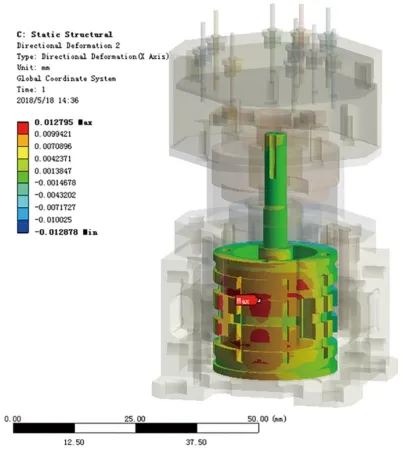

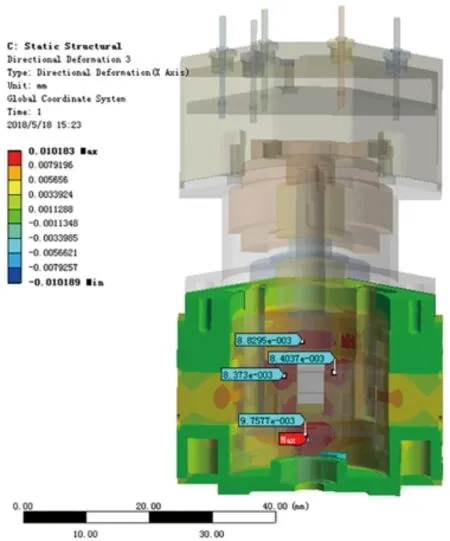

在开关的3种状态(直导通、单曲导通、双曲导通)下,双曲导通热耗最大,因而转子与基座的热变形分析只需考虑此种工况。在双曲导通状态下,产品的总热耗为3.6 W,转子与基座的传热热阻为32.51°C/W,则根据式(10)计算得转子与基座的温差为83.49°C。将常温20°C和加上温差后的温度(20°C+83.49°C)条件分别赋给转子和开关其他结构,仿真获得开关转子和基座的变形图,如图3和图4所示。

图3 转子变形云图(最大变形量为0.012 8 mm)

图4 基座变形云图(最大变形量为0.010 18 mm)

通过以上分析可知:在最大工作热耗作用下,转子外径与基座内径间隙减小量为0.012 8-0.010 18 = 0.002 6 mm,间隙量由原来的0.1 mm降至0.097 4 mm。由于转子与基座的间隙量>0,因此在此温差环境下仍具有较大的余量,两者不会发生接触卡滞现象。

2.3 高低温环境下转子–轴承的热变形分析

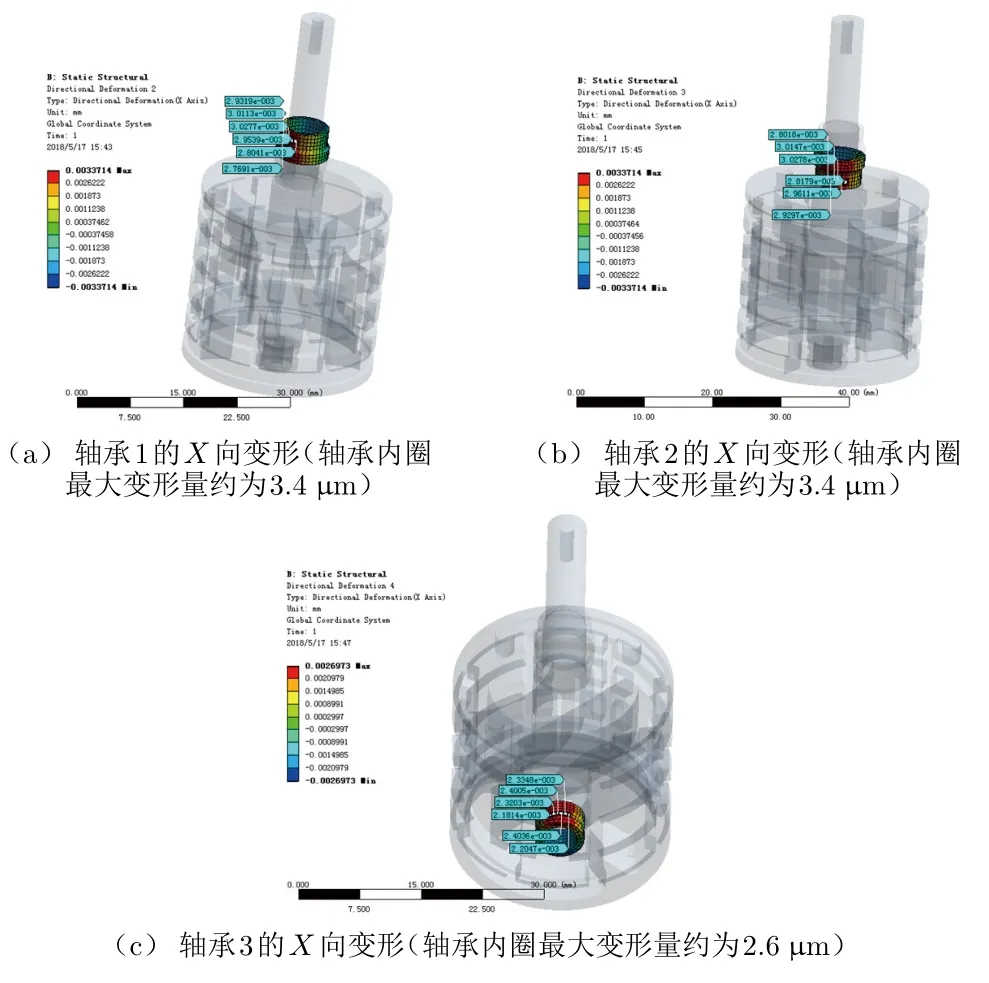

轴承从20°C升至100°C后,开关转子–轴承组件的变形如图3所示,三轴承内圈的径向变形见图5。对图5的数值仿真结果进行分析可知:当轴承–转子组件从20°C升至100°C后,轴承1,2,3的内圈外径发生的变形量别为3.4 μm,3.4 μm和2.6 μm。本文的波导开关轴承在室温下(20°C)的间隙量设计为12~15 μm,通过计算可知,轴承间隙分别减至8.6~11.6 μm,8.6~11.6 μm和9.4~12.4 μm。由于本文尺寸的轴承可靠性设计要求间隙大于5 μm,因此轴承1,2,3在-40°C~+100°C热平衡环境下间隙均大于5 μm,不会发生卡滞。

图5 轴承仿真云图

2.4 试验验证

在95°C温度下对波导开关进行了20个循环(240次)的切换,开关切换和遥测均正常。在应力释放的最后一个循环,分别在常温(23°C)、高温(95°C)和低温(-35°C)下对开关各进行了20个循环的跑合,开关切换和遥测皆正常。

3 结束语

本文通过理论分析及数值仿真建模得知,影响开关驱动部件可靠性的关键点在于设计合理的转子与轴承以及转子与基座之间的小间隙。

通过仿真计算得到工作热耗下转轴–基座的热变形云图及最大变形量,最小间隙值大于零即可防止转轴与基座的卡滞。通过仿真计算还得到-40°C~+100°C温度范围内3处轴承的热变形云图和各部件的最大变形量,与轴承设计的可靠性间隙做比较,满足要求即可避免卡滞。

国内星载微波开关的设计基础较为薄弱,目前研究涉及射频性能的居多,在结构可靠性设计上鲜有对具体方法的研究。本文提供的研究思路适用于所有使用轴承的波导开关和同轴开关驱动部件的设计,为微波开关的设计奠定了基础。