大截面分割导体焊接及试验验证

2024-01-02吴小兵顾伟伟屈若琳曹克龙王佳振

叶 成, 吴小兵, 顾伟伟, 屈若琳, 曹克龙, 王佳振

(中天科技海缆股份有限公司, 南通 226010)

0 引言

随着城市电网用电量需求的日益增大,对交联聚乙烯绝缘电缆的传输容量要求也越来越高。 为了提高线路传输容量,交联聚乙烯绝缘电缆的电压等级和导体截面也越来越大。 目前,行业内220 kV 及以上电压等级2 500 mm2分割导体交联聚乙烯绝缘电缆技术已经成熟,并得到大量应用。 为了提高输电线路的稳定性、节约项目成本,减少电缆中间接头的数量成为行之有效的解决办法,大长度高压电缆越来越受用户欢迎[1]。 但是,受制于生产厂家分割导体成缆设备的限制,分割导体单根生产长度可能不满足项目需求的长度,需要对大截面分割导体进行焊接。 另外,随着高电压大截面交联聚乙烯绝缘电缆的大量应用,电缆线路故障及采用预制式接头或软接头维修的频率也会越来越高。 本工作对2 500 mm2铜分割导体的焊接选型及焊接后的机械性能和电气性能进行了试验验证。

1 分割导体的焊接选型

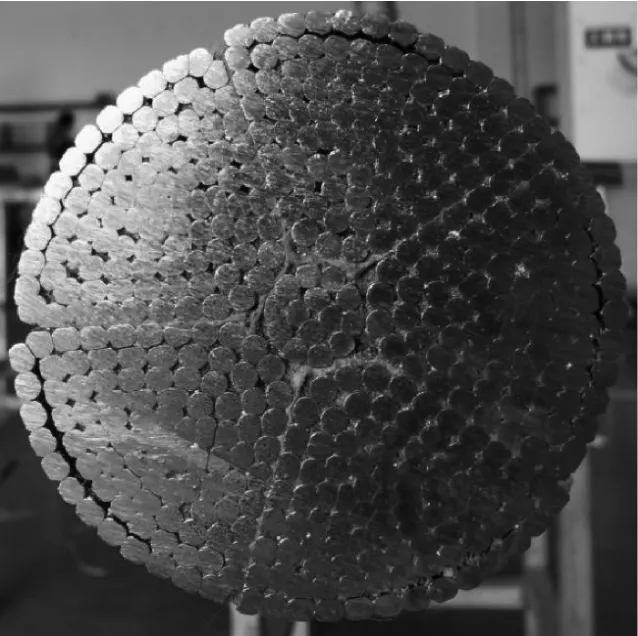

试验选用2 500 mm2铜分割导体为结构稳定性较好的5+1 扇形结构[2]。 2 500 mm2铜分割导体实物见图1。

图1 2 500 mm2 铜分割导体实物图

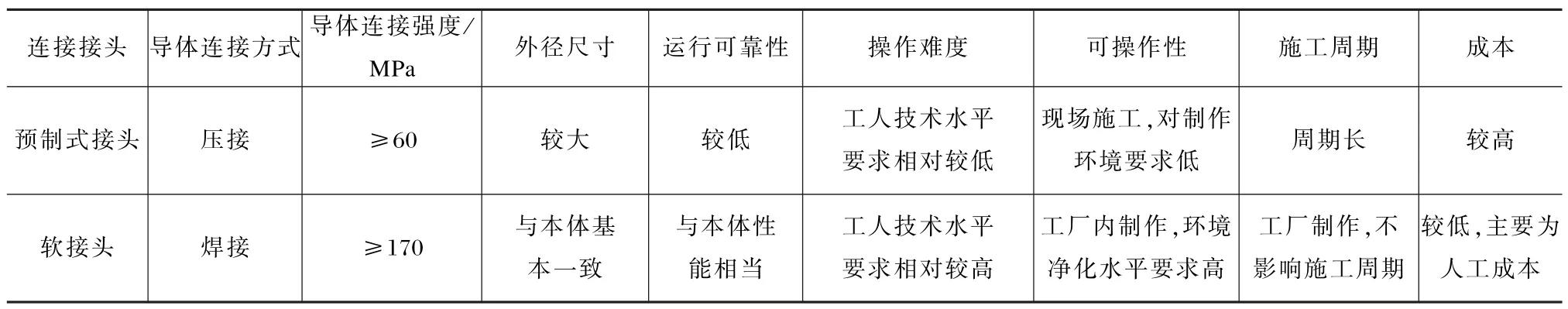

传统的高压电缆连接方式往往采用预制式接头,导体连接通常采用压接的方式,导体压接的深度和压力难以控制,容易导致预制式接头出现故障[3],且整个接头外形尺寸较大,需要在电缆敷设完成后在施工现场安装,增加施工周期。 高压电缆如果采用软接头方式连接,导体焊接后的尺寸和整个软接头的外形尺寸与本体基本一致,软接头在工厂内完成制作,不影响施工周期,但软接头连接后的总长度受运输盘具装载的单根最大长度的限制。 在实际项目中,可采用预制式接头和软接头配合使用的方法,在“青龙山输变电工程220 kV 秋藤-高旺线路工程”中已成功应用。 预制式接头与软接头对比情况见表1。

表1 预制式接头与软接头对比

本工作主要对软接头导体焊接方式进行分析。行业内常用的焊接方式有分层错位氩弧焊、整体钎焊、爆炸焊[4]。 分层错位氩弧焊焊接接头长度和操作时间较长,操作过程较为繁琐,对焊接工人技能要求高,适用于非分割圆形导体的焊接;整体钎焊需要在待焊接导体端头处理出坡口,然后进行导体的整根焊接,适用于小截面圆形导体的焊接;大截面分割导体由于其独特的结构,无法采用分层错位氩弧焊和整体钎焊方式进行焊接,而爆炸焊对导体结构和截面无要求,焊接快速且操作相对简单,适用于大截面分割导体的焊接。

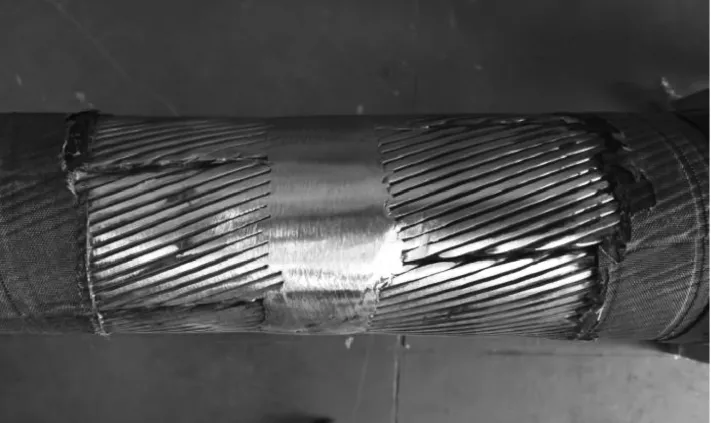

根据2 500 mm2铜分割导体的结构尺寸,设计爆炸焊模具,焊接前清除股块间的皱纹纸,并对导体端头进行处理,焊接时精确控制焊药的用量,焊接后对接头进行打磨处理。 2 500 mm2铜分割导体焊接样品见图2。

图2 2 500 mm2 铜分割导体焊接样品

2 试验验证

为了验证分割导体焊接后的直流电阻、抗拉强度,以及运行时对缆芯的影响,在分割导体样品上焊接了3 个导体接头用于直流电阻测试、1 个导体接头用于抗拉强度测试。 另外,在220 kV 2 500 mm2铜分割导体绝缘线芯上制作了软接头,用于验证缆芯通电后焊接点的温升情况。

2.1 直流电阻试验

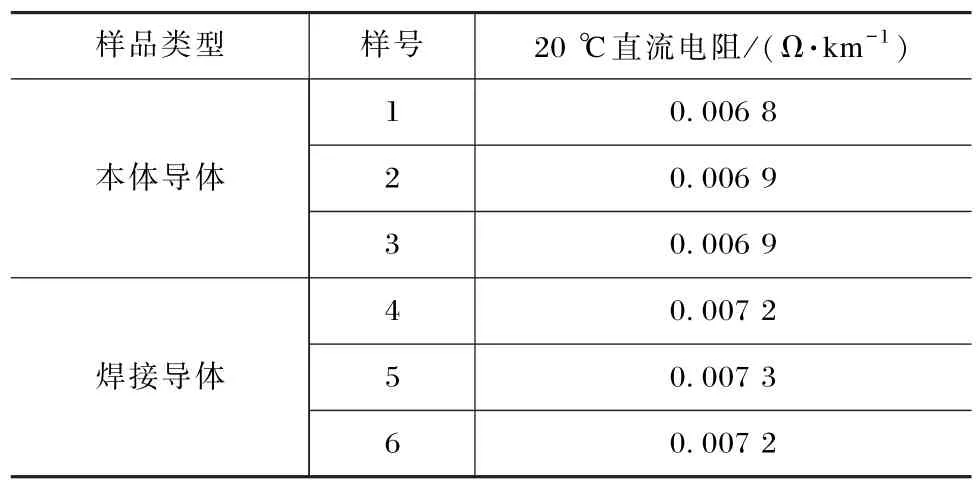

为了验证分割导体焊接前后电阻变化情况,试验选取6 段分割导体,每段长度为2 m,其中的3 段在中间断开,并采用爆炸焊方式制作了导体接头。为了增加测量结果的准确性,清除了分割导体内的皱纹纸,并将每段导体的端头采用紫铜焊丝焊接成一个整体,减少股块间的接触电阻。 根据GB/T 3048—2007[5]要求,将3 段本体导体和3 段焊接导体置于20 ℃恒温室内静置24 h,采用直流双臂电桥分别测量6 段导体的直流电阻,其测量结果见表2。

表2 分割导体直流电阻测试结果

由表2 可以计算出,焊接导体直流电阻平均增加了5.3%。 导体直流电阻测量有效长度为1 m,焊接断长度为0.05 m,假设每0.05 m 导体为一份独立电阻,可推算

式中:R0为每份本体电阻,Ω;R1为接头电阻,Ω。

将焊接导体样品从焊接点解剖开,焊接断面未发现气孔、杂质、裂纹等现象,焊接点横断面解剖情况见图3。

图3 焊接点横断面解剖情况

2.2 抗拉强度测试

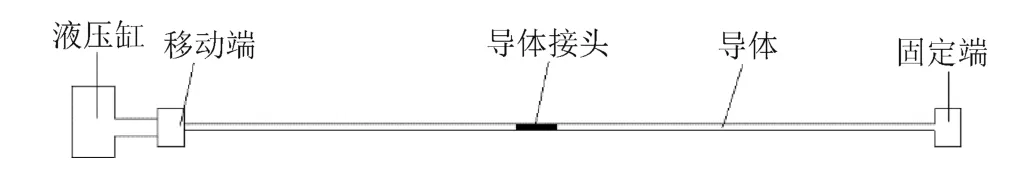

测试前将分割导体两个端头固定在专门的工装内,采用300 t 卧式拉力机进行分割导体(含接头)的抗拉强度测试。 试验选择100 mm·min-1的位移速率进行测试,试验装置示意图见图4。

图4 试验装置示意图

导体断裂时峰值力为430.27 kN,由此可换算出该分割导体接头抗拉强度为172 MPa。 导体断裂点见图5。

图5 导体断裂点

由图3、图5 可知,焊接点横断面无气孔、杂质和裂纹等现象。 导体断裂位置在焊接点的热影响区范围内,焊接点本身未发生开裂情况,结合测得的抗拉强度数值符合标准要求,验证了该焊接方式下分割导体抗拉强度的可靠性。

2.3 热循环试验

2.3.1 试验目的

由公式(2)可知,软接头焊接段的直流电阻约为本体直流电阻的两倍,而预制式中间接头一般采用金具压接的方式连接两端导体。 目前,尚未见有关预制式中间接头导体连接电阻研究的有关报道,国家标准及行业标准也未对大截面导体金具连接后的电阻有相关规定。 软接头处内外屏和绝缘部分是采用与本体相同的材料进行恢复的,焊接段直流电阻偏大对电缆的影响主要体现在电缆运行时发热较大,长期过负荷运行可能会导致软接头故障。 综合考虑铜导体良好的导热性、电缆运行时焊接段的集肤效应,采用热循环测温试验验证局部电阻变化对电缆的影响。

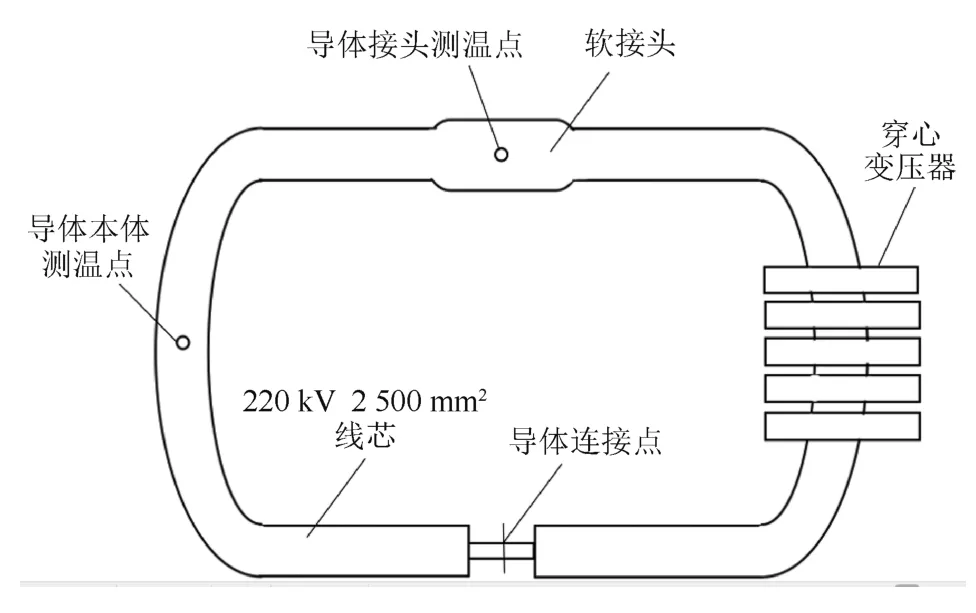

2.3.2 试验方法

在220 kV 2 500 mm2铜分割导体绝缘线芯上制作软接头。 其中,导体焊接采用爆炸焊接方式,软接头焊接完成后采用穿心变压器对回路进行感应加热,并在绝缘线芯本体和软接头中间位置分别打孔,埋设热电偶,在线监测导体本体和接头温度。 热循环试验回路示意图见图6。

图6 热循环试验回路示意图

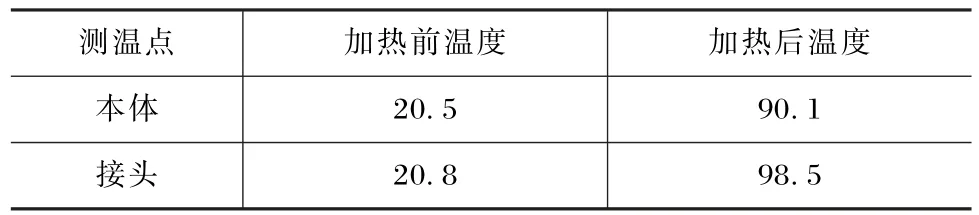

试验回路布置完成后,在室温下静置2 h,记录导体本体测温点和导体接头测温点温度。 按照GB/T 18890.1—2015[6]方法,对回路进行热循环试验。 对缆芯进行8 h 加热,在最后1 h 加热时间内,维持导体本体温度在89.5 ~90.5 ℃范围内,记录导体本体温度和导体接头温度,结果见表3。

表3 热循环试验导体测温结果℃

由表3 可以看出,热循环试验加热前,本体温度和接头温度基本一致,说明缆芯打孔后测温点位置已充分冷却至室温,排除了环境温度的干扰;热循环加热稳定后本体温度为90.1 ℃,接头温度为98.5 ℃,接头温度升高了9.3%。

若工程项目中含有分割导体接头的电缆满负荷运行,则分割导体接头部分已过负荷运行,需要控制分割导体焊接的质量,以减少焊接电阻,进而减少对电缆传输容量的影响。

3 结束语

本工作介绍了2 500 mm2铜分割导体可行的焊接方法,对比分析了预制式中间接头和软接头的特点,并设计了针对导体焊接质量验证的试验方案,从直流电阻变化、抗拉强度、运行发热情况进行了验证。 综合分析,分割导体焊接后的直流电阻仍需要进一步优化,根据国内外相关文献报道及实际工程应用,目前分割导体均采用爆炸焊方式进行焊接,暂无其他较好替代方法。 因此,优化电阻的关键在于提升焊粉的质量,焊接铜材的焊粉一般为铜、氧化铜、铝、镁混合物。 此焊粉主要用于焊接铜板或铜棒等接地装置。 目前,尚无专门针对电缆铜导体焊接用途的焊粉,希望相关焊粉厂家关注电缆铜导体焊接的需求,研发出低电阻率焊粉,推动电缆行业的进步,为同类产品焊接提供参考。