电缆模拟压痕装置的设计与实现

2024-01-02高雁凤史昌鑫

张 跃, 高雁凤, 许 睿, 史昌鑫

(中国计量大学 机电工程学院, 杭州 310018)

0 引言

高温压力试验是电缆检测中常见的检验项目,旨在检验电缆绝缘层在一定温度下受外力变形,并在温度降低、除去外力后电缆绝缘层恢复原有形状的能力。 目前,国内电缆高温压力试验方法按照GB/T 2951.31—2008 执行,将电缆试样放在支架上,试样上负重矩形刀片,刀片上装载对应电缆外径的砝码,随后将支架置于空气烘箱中,待规定热老化时间结束并冷却后进行试验。 当试样外径小于6 mm 时,试验人员以刀片沿垂直轴向方向切取两张薄片,然后分别测量凹痕点及临近点的厚度,两值之差即实际凹痕的深度; 当试样外径大于6 mm时,试验人员从电缆压痕最深点沿轴向切取一窄条薄片,再测量凹痕中心点及未压处连线的距离[1]。

上述测试过程及方法,存在以下问题:①人工切片难以实现精细化测试,试验结果较为离散[2];②测试过程时间跨度大,需要长时间的试验准备和切片处理;③窄条法中压痕测量选点较为困难。 由此分析,试验的结果较为依赖试验人员的操作经验和操作手法[3]。

本工作设计了一款电缆压痕模拟装置,包含了对压痕深度的测量和对试验过程中水平度的监控,实现了高温压力下的精细化测量,能够较好地解决人工加压、人工切片误差大和离散性较大的问题。

1 系统整体方案设计

1.1 整体结构设计

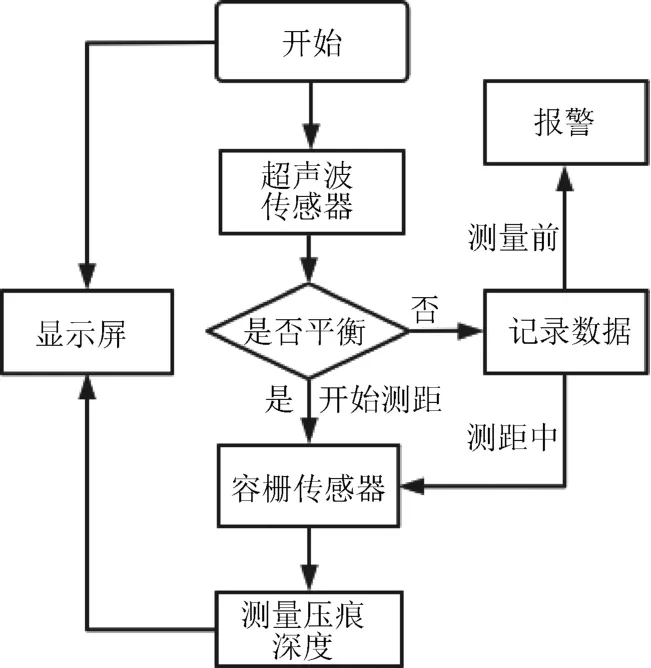

电缆压痕模拟装置基于STM32 单片机开发,是集载荷计算、平衡测试、环境信号采集等为一体的数字控制系统。 具体功能如下:系统上电后,用户将待压电缆放入夹具,然后通过显示屏输入电缆相关参数,由单片机计算出去皮后的砝码重量,并于显示屏显示,等待用户加载砝码;随后,超声波传感器开始工作,确认下刀是否平衡,若不平衡,返回报警,重新调整砝码至平衡;最后,容栅传感器开始测量压痕深度。 系统流程图见图1。

图1 系统流程图

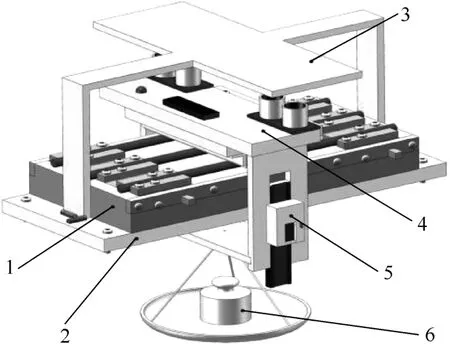

系统装置由下列模块组成:STM32 单片机、显示模块、载荷模块、夹具模块、测平模块和测距模块。装置按照GB/T 2951.31—2008 中的高温压力试验相关规定进行设计。 将以上设计进行组合,得到的系统平台示意图见图2。

图2 系统平台示意图

1.2 夹具设计

电缆经过加压产生压痕,会因为受力问题对试验数据产生影响。 本工作改进了现有的电缆压痕检测夹具,保障了试验数据的准确性。

传统的检测夹具主体大多为V 型,两侧面设有矩形槽。 将校直后的电缆试样放在V 型槽中,两端通过扎带穿过矩形槽将电缆试样固定在夹具上[4]。但是,不同的电缆在V 形槽内放置时,其底部均处于一个悬空状态,易造成电缆在受力时发生弯折,产生两边的形变,从而对测量结果造成一定的影响。

对此,本工作设计了一种用于电缆的耐久老化测试用夹具。 该夹具通过弹簧驱动的夹块夹住电缆,并给予电缆一个向下紧贴平面的力,夹块由平台上的轴与限位孔进行限位,夹块内侧的齿条与平台上的齿轮耦合,确保两个互相夹紧的夹块相对于平台完全对称。 此外,该夹具可对多根电缆同时进行试验,在扩展了试验电缆数量的同时,也可使得刀具在下压过程中更好地保持水平。

1.3 测试传感器的设计

1.3.1 容栅测距模块

为测量电缆加压产生压痕的深度,本工作采用容栅传感器进行测距处理。 优点为:设计的相位差信号检测电路可以在较宽频率范围内对相位差进行检测,更易实现单片机对容栅传感器输出信号的处理;硬件结构简单、工作可靠,有良好的测量精度和灵敏度。

容栅传感器是基于变面积工作原理的电容传感器,其电极的排列如同栅状,相当于多个变面积型电容传感器的并联,具有可以将信号进行放大、滤波、调制解调等一系列的功能。 该模块是将测得的信号转换为能够被采集模块识别处理的模块。 本工作将容栅传感器直接安装在刀头的连接件与底座的侧边上,通过限位装置实现两者自由度的限制[5]。

容栅传感器的定栅固定在底座的侧面,并保持垂直状态,再将定栅芯片与液晶屏、处理器、电池进行封装,同时取代刀头侧面的一个连接件,保持定栅与动栅之间的接触与平行度。 通过以上步骤,就可以实现对刀头下沉距离的测试。 由于定栅与动栅之间的摩擦力极小,小于国家标准规定的3% 的误差,因此,在试验中可以忽略。

试验过程中,对电缆进行夹持,并在安放刀头后对容栅测距模块进行调零,置于烘焙箱,4 h 后显示屏上的示数即为电缆的压痕深度。 通过游标卡尺直接测量电缆整体直径与导体直径,计算得到电缆的绝缘层厚度。 最后,将压痕深度除以绝缘层厚度就可以得到压痕的深度比。

相比于传统的光学切割观测,利用容栅传感器直接测量可大大减少后续的工作量。

1.3.2 超声波测平模块

超声波拥有良好的穿透能力与导向性,在空气中能够沿特定方向传播。 除此之外,超声波波长较短,衍射能力差,因此,超声波具有优秀的直线传播能力与反射能力。

本工作中安装型号为HC-SR04 的超声波传感器,以保持试验台与地面平行,从而满足下刀时保持水平的条件,在人工切片检测上进一步提高精度。

本工作将两块HC-SR04 超声波模块的输入端与输出端分别接入单片机。 然后,由单片机发送一个脉冲信号激活传感器,传感器激活后发射超声波,经过空气和试验台两次反射,接收器得到两个脉冲,传感器返回两个高电平来确定往返的时间,即可精确得出两端的超声波传感器各自与反射板之间的距离。 最后,通过对反射板两端两个超声波传感器所得数据进行对比,即能实时确认刀头的垂直度是否符合要求。

1.4 人机交互设计

人机交互模块可通过编写程序实现。 显示屏和主控的通信交互程序为:通信程序根据显示屏返回的数据确定电缆参数并进行相关计算;另外,主控将试验的理论计算压力、实时压力和温度数值发送至显示屏。

2 系统测试与分析

2.1 测试准备

试验样品采用型号为60227 IEC 01(BV)3 mm2的电缆,其绝缘层材料为聚氯乙烯(PVC)。试验截取多个长度为300 mm 的样品段,并将其均分成长度为100 mm 的3 小段,作为高温压力试验的试样。 然后,将电缆数据输入显示屏,由系统计算出电缆试验所需的理论压力,在去除刀具所在模块的质量后,加入一定质量的砝码,调整刀具至水平位置。 其中,按照GB/T 2951.31—2008 规定的方法,将理论压力换算为整数,舍去值不超过3%。

2.2 不确定度分析

对超声波传感器和容栅传感器所得数据的不确定度进行分析,检测试验所得数据的可靠性。

在求解试验数据标准差时,因为真实值未知,使用平均值代替真实值,即依据残余误差求解标准差[6]。 标准偏差计算为

式中:S为标准偏差,cm;x为测量数据,cm;x-为测量数据的平均值,cm;n为测量次数。

2.2.1 不确定度A 类评估

根据数据统计分析,仪器产生的制造误差的标准不确定度等同于系列观测值获得的标准偏差。 不确定度计算为

式中:u为重复性不确定度,cm;n为测量次数。

2.2.2 不确定度B 类评估

当测量数据x落在(x-a,x+a)区间的概率为1 时,服从平均分布[6],其不确定度分量计算为

式中:a为分辨率的1/2。

合成不确定度的计算为

式中:U为合成不确定度;k为1 或2;i为自然数。

2.3 测距模块试验与分析

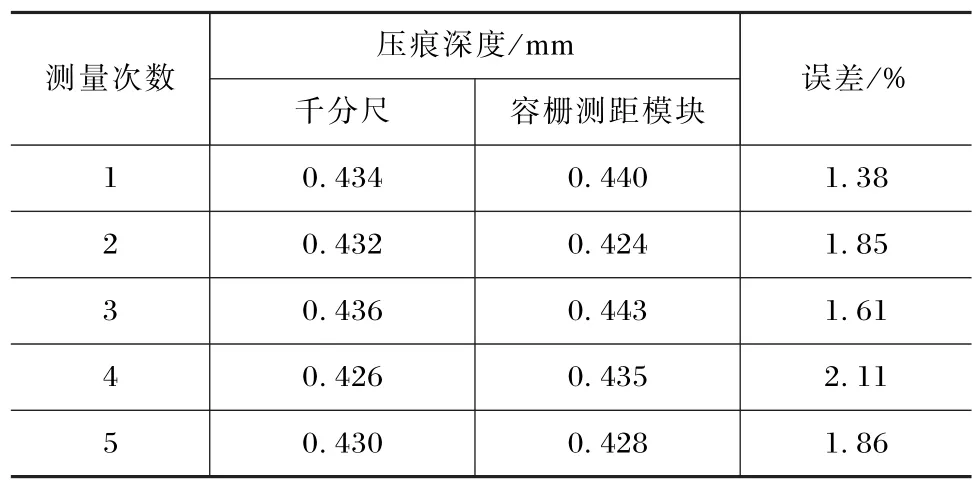

为验证容栅测距模块测试的可靠性,通过记录标定检测器具千分尺测量的实际数据和容栅测距模块的测量数据,计算容栅测距模块测量数据与实际数据之间的误差。 经过5 次测量试验,其测量数据及误差见表1。

表1 容栅传感器的测量数据与误差

由表1 中试验数据可以计算得出千分尺和容栅测距模块对压痕深度测量的平均值,分别为0.432,0.436 mm。 容栅测距模块测量数据与实际数据之间的误差平均值为1.02%。

容栅传感器主要应用于数显游标卡尺,其最小分辨率约为0.001 mm,误差主要来自动栅的制造误差、定栅的刻度误差、装配时产生的机械误差和环境误差。

动栅的制造误差主要来自刻划误差,刻划误差主要来自生产工艺的不同,属于A 类不确定度[7],满足公式(1)。 将装置测量数据x及其平均值x-,代入公式(1),求得标准偏差S为0.007 3 mm,再将S代入公式(2)得到容栅传感器的重复性不确定度u11为0.003 27 mm。

容栅传感器的定栅误差受动栅的制造误差影响,其测量数据x落在(x-a,x+a)区间的概率为1,服从平均分布,满足式(3)。 将a=0.000 5 mm 代入式(3),求得u12为0.000 29 mm。

加工产生的装配误差由仪器制造厂给出,仪器的不确定度u13为0.001 2 mm;环境误差主要受到温度的影响,热膨胀系数会影响标线的准确性,引入热膨胀系数,查文献可得环境不确定度u14为0.006 67 mm;

将u11、u12、u13和u14代入公式(4),求得合成不确定度为0.007 53 mm,试验数据可靠性较强,容栅测距传感器可用。

2.4 测平模块试验与分析

超声波测平模块中超声波传感器的距离为115.0 mm,预设刀头两侧的偏离值为3 mm,理论最大偏离角度为±1.49°。 以超声波测平模块为基准,偏转被测平面,测试试验过程中触发警报的偏转距离。 试验不考虑温度变化与人为操作的误差,仅讨论校准的重复性和分辨率限制两个因素。 经过5 组测试试验,每组试验测量4 次,并取其平均值,得到超声波传感器测量平均值及标准差,见表2。 根据表2 中数据对超声波传感器进行不确定度分析。

表2 超声波传感器的测量数据与标准偏差

由表2 可知,当测距距离为16 cm 时,标准差最小,精确度最高。

影响超声波传感器(最小分辨率为0.1 cm)不确定度的误差主要有传感器自带的制造误差和传感器自身分辨率的限制等因素。 超声波自带的制造误差受重复性影响,属于不确定度A 类评估,满足公式(2)。 将表2 数据分组代入公式(2)求得5 组u21,分别为0.086 6,0.040 8,0.028 9,0.040 8,0.047 7 cm。 超声波分辨率误差的估计值服从平均分布,满足公式(3),将a=0.05 cm 代入公式(4),求得u22为0.028 9 cm。

分别将5 组u21和u22代入公式(4),最终得到测距距离为10,13,16,19,22 cm 时的合成不确定度,其计算结果分别为 0.091 7, 0.049 0, 0.041 0,0.049 0,0.056 4 cm。

综合对比表2 中数据可知,在测距距离为13 ~19 cm 时,试验数据可靠性较强,超声波传感器可用。

3 结束语

本工作基于GB/T 2951.31—2008 设计了一款模拟高温压力试验装置,系统地介绍了电缆模拟压痕装置的设计,并完成了对其不确定度的评估。 通过对装置设计和试验数据的分析及处理,实现了动化。 相对于人工检测,电缆模拟压痕装置检测成本较低,时间较少,操作简单且检测精度更高。 就模拟高温压力试验而论,并未完全实现高温压力过程,这是考虑到目前并未有完整的自动化检测设备,直接实现高温压力试验的全过程较为困难。 但是,本装置在部分程度上推进了高温压力试验自动化检测装置实现的可行性。

综上,本工作设计并实现了一种电缆模拟压痕装置的测试系统,为线缆产品的检测提供了一个科技化的方向。 利用科技进步来代替传统的手工检测,具有重要的现实意义。