电动潜油泵电缆用三元乙丙橡胶绝缘橡皮的研制

2024-01-02陈乾坤贺超武

陈乾坤, 贺超武, 黄 田

(1.长沙恒飞电缆有限公司, 长沙 410200;2.广州市新兴电缆实业有限公司, 广州 511300)

0 引言

在持续加大勘探开发力度的总基调指引下,2022 年我国原油产量达2.04 亿吨。 随着中国经济持续发展,国内石油资源的开采量和需求量持续增加,为电动潜油泵电缆市场的发展提供了坚实基础。随着“十四五”期间对石油资源需求量逐渐增加,再考虑到新开发的油田对潜油电泵的需求量,因此,可以预测我国潜油泵电缆的年需求量或将达到10 000 km 以上,这为油田用电缆市场提供了良好的发展机遇。

潜油泵电缆是潜油电泵机组配套使用的专用电缆,主要用于深井、水平井和斜井采油,分为潜油泵引接电缆和潜油泵电力电缆,常处于高温、高压和含油气等腐蚀性很强的工作环境中。 JB/T 5332.1—2011《额定电压3.6/6 kV 及以下电动潜油泵电缆》[1]标准对潜油泵电缆的绝缘性能有明确规定,对采用三元乙丙橡胶(EPDM)为绝缘的产品,要求具有良好的电气绝缘性能、物理机械性能,同时还应具有一定的耐油性能。 三元乙丙橡胶是目前使用最广泛的热固性高分子材料,因为三元乙丙橡胶为非极性材料,其绝缘性能良好,但是三元乙丙橡胶耐油性较差。

耐油绝缘材料采用三元乙丙橡胶的设计方案,由于三元乙丙橡胶自身的材料特性,很难兼顾绝缘性能与耐油性能,因此需要在配方中采用不同种类高分子橡胶与三元乙丙橡胶共混。 本工作对三元乙丙橡胶、补强剂、增塑剂、防老剂等进行交叉试验,研究潜油泵电缆用三元乙丙橡胶的绝缘性能、物理机械性能与耐油性能的平衡, 使其满足 JB/T 5332.1—2011《额定电压3.6/6 kV 及以下电动潜油泵电缆》标准的要求。

1 试验部分

1.1 主要原材料

三元乙丙橡胶牌号:Nordel® IP 3722P,三元乙丙橡胶乙烯含量为70%;液体聚丁二烯(LPB);防老剂2,2,4-三甲基-1,2-二氢化喹啉聚合体(RD),软化点90.0 ℃;活性氧化锌(质量分数为80%);煅烧高岭土R983;超细滑石粉牌号:8810 ;硫化剂:过氧化二异丙苯(DCP)。

1.2 试验设备及仪器

MV2型智能电脑型门尼黏度仪;MDR-2000 型智能电脑型硫化仪;QLB-25P/Q 平板硫化机;JSL-2500N 型电子拉力试验机;X(S)K-160 型开放式炼塑机;401B 热老化试验烘箱。

1.3 基础配方与试样制备

1.3.1 基础配方

三元乙丙橡胶Nordel® IP 3722 100 份、硬脂酸1 份、活性氧化锌(质量分数为80%)5 份、防老剂RD 1 ~1.5 份、防老剂2-硫醇基苯并咪唑(MB)2 ~3 份、偶联剂A-172 2 ~3 份、超细滑石粉8810 40 ~60 份、活性煅烧高岭土R983 80 ~100 份、液体聚丁二烯(LPB)5 ~8 份、甲基丙烯酸锌(ZDMA ) 3 ~8 份、三烯丙基异氰脲酸脂(TAIC)1 ~1.5 份、过氧化二异丙苯(DCP)2.7 ~3.5 份。

1.3.2 试样制备

三元乙丙橡胶Nordel® IP 3722P 在开炼机上进行塑炼、包辊,然后放入防老剂RD、活性氧化锌与其他小料进行混炼,待小料完全分散均匀后,把一半质量的煅烧高岭土、超细滑石粉放入开炼机中混炼,边混炼边打杀刀,加速混炼,然后将聚丁二烯(PB)及剩余煅烧高岭土、超细滑石粉加入,待开炼机中各物料混合均匀后,加入硫化剂DCP,薄通和打三角包6 ~8 次后下片。 混炼胶片在室温条件下停放24 h,然后将其放在QLB-25P/Q 型平板硫化机上进行模压硫化,硫化条件温度为175 ℃、硫化时间为10 min。 模具要求物理机械性能测试胶片的厚度不超过2 mm,绝缘性能测试胶片的厚度不超过1 mm。

1.3.3 测试方法

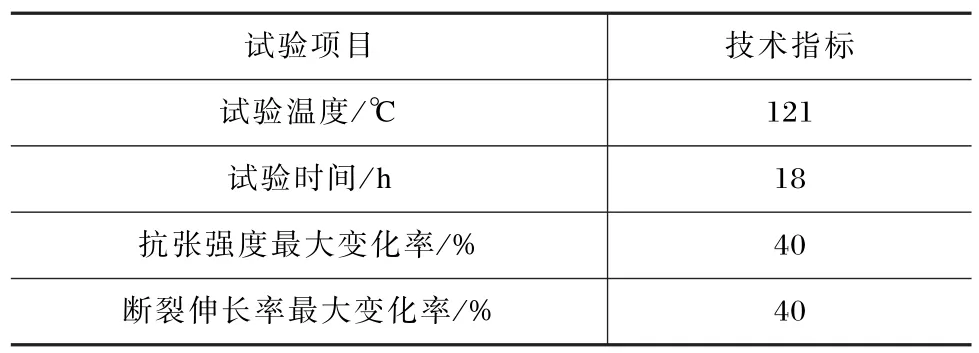

硫化后的试片在室温18 ~28 ℃下停放16 h 后,硫化胶片的原始物理机械性能按GB/T 2951.11 —2008《电缆和光缆绝缘和护套通用试验方法》中第11 部分的规定进行机械性能测试。 耐油试验按照JB/T 5332.1—2011 中方法测试,主要对井下耐温范围为120 ~150 ℃的E2 型三元乙丙橡胶进行研究。 其中,浸油试验要求按照表1 执行。

表1 浸油试验技术要求

2 生胶的选择

三元乙丙橡胶属于聚烯烃家族,是乙烯、丙烯和非共轭二烯烃的三元共聚物。 二烯烃具有特殊的结构,只有两键之一的才能共聚,不饱和的双键主要是作为交链处。 三元乙丙橡胶的主链是完全饱和的,为非极性材料,具有良好的耐老化性、耐候性、电绝缘性、耐化学性和冲击弹性。 三元乙丙橡胶的主要缺点是硫化速率慢,耐油性、自黏性和互黏性较差[2],因此应用受到一定限制。

电动潜油泵电缆用三元乙丙橡胶绝缘材料要求具有良好的物理机械性能、电性能和一定的耐油性能;三元乙丙橡胶浸油老化的变化率主要取决于其交联程度,同时还受三元乙丙橡胶分子结构的影响;即其分子结构越致密、硫化交联度越高,硫化胶的硬度越高,其耐油性能越好[3]。 故须选择乙烯含量高、硫化胶硬度高的三元乙丙橡胶作为电动潜油泵电缆的绝缘材料。 由于电动潜油泵电缆长期在高温、高压、含油气腐蚀气体的油井下工作,环境极为恶劣,同时潜油泵电缆工作的空间狭小,故对潜油泵电缆物理机械性能、电性能及其尺寸精度的要求较高。 而含乙烯含量高及相对分子质量分布窄的三元乙丙橡胶不仅具有良好的物理机械性能、电性能,同时具有优良挤出工艺性能,利于电缆尺寸控制,避免挤出过程中的塌陷情况。

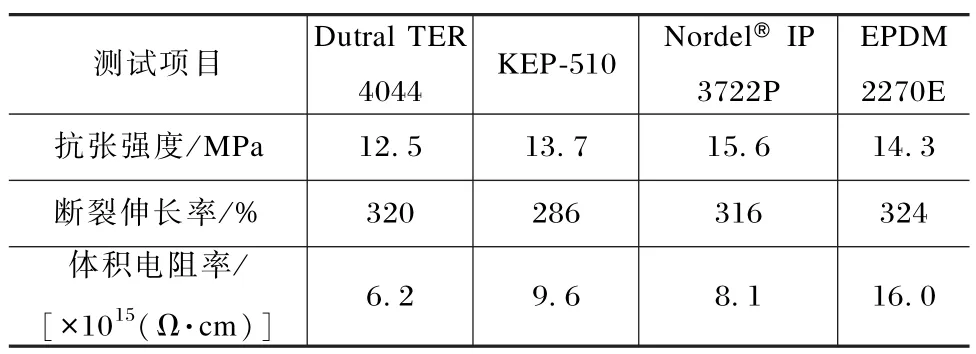

综合考虑三元乙丙橡胶自身的特性及电动潜油泵电缆对绝缘性能的要求,本工作对乙烯质量分数在60%以上的Dutral TER 4044、KEP-510、Nordel®IP 3722P、EPDM 2270E 等4 种牌号的三元乙丙橡胶进行原始物理机械性能和绝缘性能试验对比,其试验配方为三元乙丙橡胶100 份、防老剂RD 1 份、活性煅烧高岭土 R983 100 份、硫化剂DCP 2.7 份,试验结果见表2。

表2 不同牌号三元乙丙橡胶的机械性能和绝缘性能的对比结果

由表2 的试验结果可知,综合考虑胶料的物理机械性能、绝缘性能,本试验选择具有高抗张强度和较好绝缘性能的牌号为Nordel® IP 3722P 的三元乙丙橡胶。

3 辅助体系的选择

3.1 防老剂体系

三元乙丙橡胶主链是由化学稳定的饱和烃组成,只在侧链中含有不饱和双键,故其耐臭氧、耐热、耐候等耐老化性能优异。 但三元乙丙橡胶随着时间推移,在被加工、存储和使用过程中,受到光、热、氧、机械力等因素的影响而发生各种物理反应和化学反应,致使三元乙丙橡胶丧失使用价值。 故在三元乙丙橡胶中需要添加合适的防老剂来减缓各种老化现象,电缆行业乙丙绝缘材料中最常用的防老剂为RD 和MB。 防老剂MB 属于非污染性防老剂,可以削弱橡皮中硫对铜导体的影响,并对氧老化、天候老化和静态老化有中等防护效能;防老剂RD 对热氧老化的防护作用极佳,适用于高温环境中的电缆,因而配方中选择防老剂MB 和RD 并用体系。 防老剂RD 与防老剂MB 并用有明细协同效应,两者的最佳比例为1 ∶2,即1 份RD,2 份MB,三元乙丙橡胶耐热老化性能最优。

3.2 硫化体系

三元乙丙橡胶的硫化体系主要有硫黄硫化体系、有效过硫化体系、过氧化物硫化体系,以及两者的并用硫化体系,其它硫化体系很少使用。 三元乙丙橡胶的耐老化性能、抗撕强度与硫化生成的交联键类型有关,采用硫黄硫化体系生成多硫键,三元乙丙橡胶的抗撕裂强度好,但耐热性能差;过氧化物硫化体系生成碳-碳键,其拉伸强度和抗撕裂强度相对低,但过氧化物硫化体系硫化的三元乙丙橡胶硫化胶耐热氧老化性能、压缩永久变形性能较好[4]。

综合考虑电动潜油泵电缆对三元乙丙橡胶绝缘的耐热性能、压缩永久变形的要求,以及对铜导体的防护需求,硫化体系选用过氧化物硫化体系。

过氧化物交联的机理主要是,过氧化物与橡胶共热时均裂产生自由基,然后通过自由基加成反应或夺取橡胶分子链上的α-亚甲基活泼氢进行交联反应,从而在反应过程中不断形成C—C 交联键。过氧化物硫化体系需要加入助交联剂来有效地抑制聚合物自由基的歧化和裂解,提高交联密度。

在目前工业化生产的过氧化物中,由于DCP价格较低、货源较广,所以配方中采用DCP 作为硫化剂,同时须加入共硫化剂来提高硫化速率和交联程度,提高硫化胶的耐温等级。 共硫化剂是由多个不饱和官能团的有机物,电缆行业中常用的共硫化剂有TAC、TAIC、HVA-2 、TMPTM、TMPTA 及不饱和羧酸金属盐等[5],其中TAC、TAIC、HVA-2 共硫化效果较好。 为改善三元乙丙橡胶与铜导体之间的黏合性能,共硫化剂选用不饱和羧酸金属盐与TAIC并用方式。

电动潜油泵电缆在生产过程中,为防止油井下腐蚀气体及水份在油井下使用过程中渗入导体与绝缘层之间的间隙,导体在绞合工艺的过程中须涂覆一层特殊黏接剂,在绝缘工序时可使铜导体与绝缘层紧密黏接。 采用该方法处理的导体在实际操作过程中,时常因涂覆不均匀造成绝缘层与导体分离情况,而造成腐蚀气体及水份渗入电缆内部,导致潜油泵电缆丧失使用价值。

不饱和羧酸金属盐在自由基的引发下,可以用作过氧化物硫化橡胶时的共硫化剂,能够提高硫化胶的化学交联和物理交联,可以使三元乙丙橡胶获得良好的抗张强度、抗撕裂强度,以及更优的耐热性能。 同时,不饱和羧酸金属盐也可以补强橡胶,提高乙丙橡胶与金属的黏合性能,故采用不饱和羧酸金属盐作为助交联剂可以解决绝缘层与导体粘连不紧密而导致防水性能不佳的问题。

3.3 补强填充体系

三元乙丙橡胶是非自补强性橡胶,须添加补强材料才能达到预期的物理机械性能。 绝缘材料使用的补强剂多以白炭黑、煅烧高岭土碳酸钙和滑石粉等为主。

白炭黑虽具有良好补强效果,但其表面带有亲水的硅烷醇基,易吸收空气中的水分,在混炼时极易形成氢键而自聚成团,提高混炼工艺的难度,同时影响三元乙丙橡胶的绝缘性能,不适合采用。 煅烧高岭土是高岭土经过800 ~1 000 ℃高温煅烧进行脱羟反应,脱去以羟基性质存在的化合水,然后经过硅烷偶联剂进一步处理获得活性煅烧高岭土。 硅烷偶联剂以化学键结合、化学吸附和表面覆盖等方式与高岭土表面结合,并在其表面形成低聚物而对高岭土表面进行改性,达到改善无机物与有机物混合界面的物理性能和化学性能的目的。 活性煅烧高岭土不仅可以提高三元乙丙橡胶的体积电阻率,还可以显著提升三元乙丙橡胶的物理机械性能,在作为补强填充材料时,还能够改善混炼胶的挤出工艺性能。

碳酸钙有一定的补强作用,但碳酸钙有一定的吸水性,不适宜作为电动潜油泵电缆绝缘材料的填充剂。 滑石粉使胶料具有较好的韧性和较高的硬度,减小压缩变形。 滑石粉价格较低,可以作为绝缘材料填充剂。

3.4 偶联剂

硅烷偶联剂是高岭土填料常用且有效的表面改性剂,其作用机理一般包括化学键、氢键、物理吸附、形成链状结构的覆盖状物质,以及从表面排除水等。

硅烷偶联剂的分子中具有亲有机物基团和亲无机物基团,可以在无机物和有机物两种物质之间的界面形成有机基体-硅烷偶联剂-无机基体的结合层,提高无机物与有机物之间的结合能力。 改变无机物补强填充剂表面结构,降低混炼胶的门尼黏度,提高混炼胶的物理机械、电绝缘性能等。

三元乙丙橡胶在电缆行业主要作为绝缘材料使用,最常用的偶联剂为硅烷偶联剂,硅烷偶联剂根据其结构主要分乙烯基类、氯烃基类、胺烃基类、环氧基类、甲基丙烯酰氧烷基类、含硫烃基类、拟卤基类、季胺烃类8 种。 本工作中硅烷偶联剂选择乙烯基硅烷 A-172,用量2 份。

3.5 软化剂

三元乙丙橡胶的自黏性、互黏性和工艺性能较差,需要添加增塑剂提高乙丙橡胶的可塑性,提高产品表面质量。 三元乙丙橡胶中软化剂的选择主要取决相溶性、可操作性、成本,以及混炼胶所需的特性。三元乙丙橡胶常用的软化剂有石油类、脂类、环烷烃类、液体高聚物类。 考虑电动潜油泵电缆对绝缘材料有耐油性能要求,增塑剂须具有耐抽出、不迁移且有化学反应活性的功能,本工作选择LPB 增塑剂。

LPB 增塑剂自身具有不饱和双键,三元乙丙橡胶在硫化过程中与过氧化物热解产生自由基,引发LPB 高分子增塑剂自身分子链、三元乙丙橡胶分子链之间发生化学交联反应,增加三元乙丙橡胶的交联密度,可以有效提高三元乙丙橡胶的物理机械性能。 LPB 高分子增塑剂在自由基的引发下也可自身发生交联,具有良好的耐抽出、耐迁移的特性,可以提高三元乙丙橡胶的耐热性能、耐油性及物理机械性能。

4 配方及试验

4.1 配方

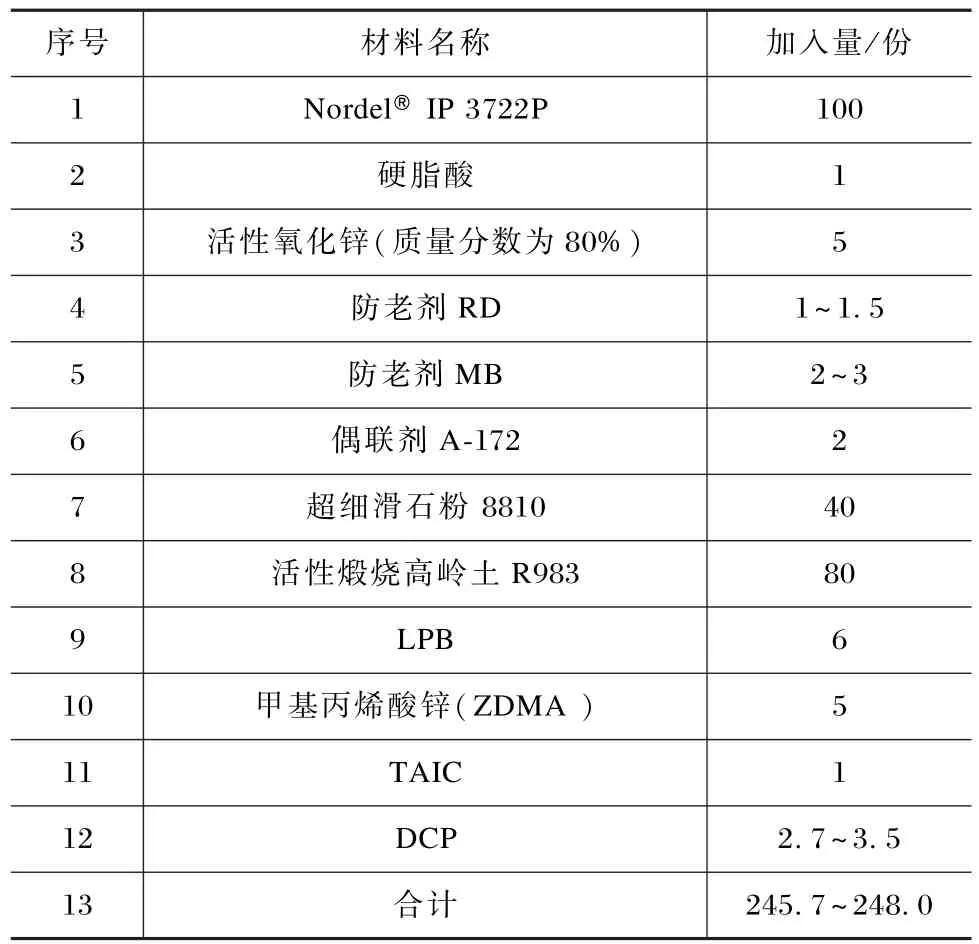

表3 电动潜油泵电缆用三元乙丙橡胶绝缘配方

4.2 试验验证

4.2.1 参考标准

为验证本工作研究的电动潜油泵电缆用三元乙丙橡胶绝缘配方的物理机械性能、电性能和工艺性能,其中流变性能的门尼黏度按照GB/T1232.1—2000《未硫化橡胶门尼黏度测试》标准要求测试,门尼黏度ML(1+4)100 ℃时的测试结果为(47±3) MV;硫化性能按照GB/T 16584—1996《橡胶用无转子硫化仪测定硫化特性》标准要求测试,在硫化温度为165 ℃、硫化时间为15 min 条件下进行测试,焦烧时间为0.45 min,正硫化时间5.43 ~5.63 min;绝缘性能满足JB/T 5332.4—2011《额定电压3.6/6 kV 及以下电动潜油泵电缆 第4 部分:电动潜油泵圆形电力电缆》标准要求;物理性能满足JB/T 5332.1—2011《额定电压3.6/6 kV 及以下电动潜油泵电缆 第1部分:一般规定》中E2 型三元乙丙橡胶的要求。

4.2.2 试验结果

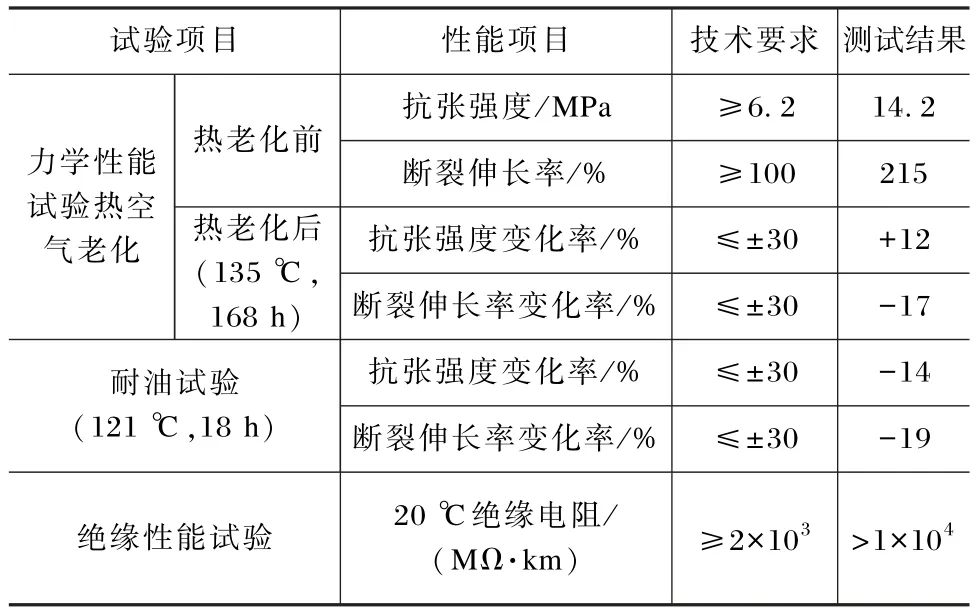

试制型号规格为QYEHYX 3.6/6kV 1×35 mm2三元乙丙橡胶绝缘氯磺化聚乙烯内护套不锈钢带联锁铠装潜油泵圆形电力电缆,电缆外径范围为39.5 ~40.4 mm,产品生产长度为1 000 m,绝缘挤出工序在某公司生产两层共挤冷喂料XJYW-70/16+90/16 连续硫化挤橡机上进行。 电动潜油泵电缆用三元乙丙橡胶材料性能测试结果见表4。

表4 电动潜油泵电缆用三元乙丙橡胶材料性能测试结果

由表4 中测试结果可以看出,电动潜油泵电缆用乙丙橡胶材料与各项性能均符合标准要求。

5 结束语

本工作研究的电动潜油泵电缆用三元乙丙橡胶绝缘料采用Nordel® IP 3722P 为基本材料,补强填充材料选用表面处理煅烧高岭土和超细滑石粉并用方式,软化剂采用可交联LPB,硫化剂体系采用过氧化物DCP 和不饱和羧酸金属盐并用,配方经筛选优化设计。

研制的三元乙丙橡胶绝缘材料具有电气性能优异、机械物理性能及良好的加工工艺特点。 采用该绝缘材料生产的电缆产品性能均符合 JB/T 5332.1—2011 标准的要求。