搅拌摩擦加工制备碳化硅铝复合材料性能及工艺的影响

2024-01-02窦程亮黄晓猛吴河龙齐岳峰

窦程亮 柳 旭 黄晓猛 吴河龙 鲍 键 齐岳峰

(1.北京有色金属与稀土应用研究所有限公司,北京 100012;2.北京市电子信息用新型钎焊材料工程技术研究中心,北京 100012)

1 引言

铝(Al)具有导电性好,导热性好,延展性好,密度小等特性,碳化硅(SiC)具有强度高,硬度高,导热系数高,热膨胀系数小,耐磨性能好等特点,在Al 基体内添加碳化硅颗粒制备碳化硅铝(SiC/Al)复合材料具有热导率高,热膨胀系数可调,耐磨性优良,密度低,比刚度大等优点[1~5]。随着近年来大规模集成电路朝着高性能、轻量化、小型化方向的发展,微电子器件对封装材料提出了越来越苛刻的要求,传统的封装材料存在金属与陶瓷润湿性不好,键合难度高,结合界面强度低,工艺复杂,热膨胀系数不可调等各类问题,而SiC/Al 复合材料凭借自身独特的优势在电子封装领域展现出了极佳的应用前景[6~9]。

SiC/Al 复合材料由于原材料价格便宜,拥有极大的应用潜力,其制备工艺已成为当下研究的热点[9~18]。刘秋元[10]等人通过无压浸渗工艺制备了SiC/Al 复合材料,研究结果表明适量Mg 的引入有助于改善铝合金与SiC 颗粒间的浸渗性能,能有效促进SiC/Al 复合材料的界面反应。朱俊文[11]以液态搅拌法成功地将微米SiCp 加入进6082 铝合金熔液中,研究发现,SiCp 的加入在一定程度上提高了6082 铝合金的孔隙率,且孔隙率随SiCp 含量的增加而增大。马国楠[12]等人利用粉末冶金法制备了含15%SiC(体积分数)的SiC/Al 复合材料,研究发现,热压烧结温度控制在500~560℃时均可制备致密无孔洞的复合材料坯锭。总而言之,SiC/Al 复合材料的制备技术、SiC 颗粒与Al 基体界面反应的精确控制、SiC 颗粒在Al 基体中的分布均匀性等都有待完善。

现有的制备技术主要包括浸渗法、液态搅拌法和粉末冶金法。浸渗法存在SiC 颗粒与液态金属液态界面反应的问题。搅拌法存在卷气严重,颗粒分散不均匀的问题。粉末冶金法存在工艺复杂,零件尺寸受限的问题。搅拌摩擦加工技术的基本原理是通过搅拌头的强烈搅拌作用,使被加工材料发生剧烈塑性变形、混合、破碎,实现微观结构的致密化、均匀化和细化[14]。由于搅拌摩擦过程中热输入相对于较小,加工部位不存在金属的熔化,是一种固态加工过程,有利于保持金属基体的冶金性能,同时剧烈的搅拌摩擦作用也有利于SiC 均匀地分散到Al 基体中[15~18]。

本文运用搅拌摩擦加工技术制备SiC/Al 复合材料,主要研究了不同进给速度对复合材料微观组织及力学性能的影响,目的是为SiC/Al 复合材料的制备工艺优化提供必要的理论和试验依据。

2 试验

2.1 试验材料

Al 基体选用Al-Mg-Si 系合金,SiC 颗粒选用平均粒径为80μm。在高纯铝的基础上添加3%的镁和0.5%的硅,充分熔炼均匀后浇注成板材,经轧制后裁切成6mm×200mm×200mm 的板材。

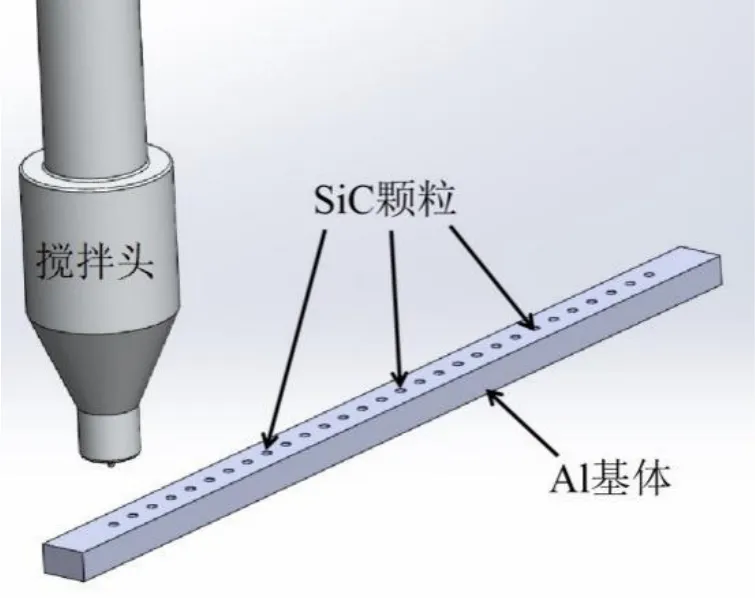

选用Φ2mm的钻头在钻床上间隔6mm 钻一列深度为5.8mm 的孔,将SiC 颗粒用丙酮超声波充分清洗后,洗净并用酒精脱水后添加到铝合金板材打好的孔内压实,用夹具将试样固定在搅拌摩擦加工机床上,调整加工参数搅拌头转速1000r/min,搅拌头倾斜2°,下压量0.1mm,进给速度分别为600mm/min,800mm/min,1000mm/min,如图1所示。

图1 搅拌摩擦加工示意图

2.2 分析测试

将搅拌摩擦加工制备的SiC/Al 复合材料分别线切割制备试验样品,分别采用水浸超声无损检测材料内部致密度,Axio observer A1m 金相显微镜观察材料内部组织分布,万能拉伸试验机测试材料力学性能,日本三丰Mitutoyo 牌HM-220 型维氏显微硬度计测量硬度分布,SU1510 电子扫描显微镜观察断口形貌,DIL402 热膨胀仪在20~500℃范围内测试材料的热膨胀系数。

3 结果与分析

3.1 宏观分析

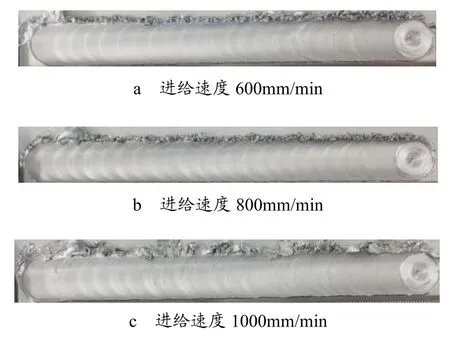

搅拌摩擦加工制备的SiC/Al 复合材料表面形貌如图2所示,分别为进给速度600mm/min、800mm/min、1000mm/min 制得的试样。通过图2 可以发现,复合材料表面成形质量良好,呈现出明显的鱼鳞纹状形貌,无气孔、沟槽、溢粉等缺陷,但在搅拌头后退侧的加工区域都存在飞边现象,后续通过铣表面可以去除。由此可见,不同进给速度对SiC/Al 复合材料的宏观表面影响不大。

图2 宏观表面

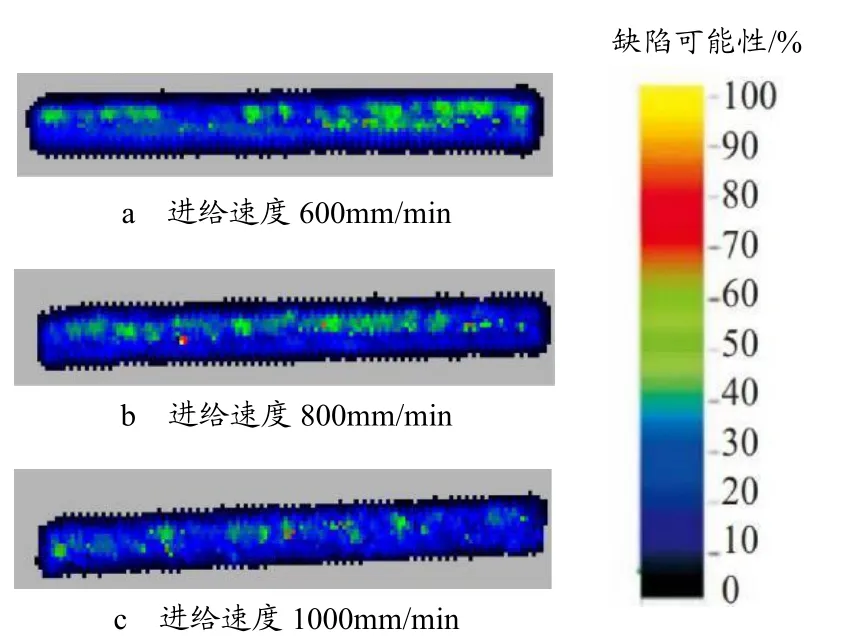

水浸超声结果如图3所示,不同进给速度搅拌摩擦加工制备的SiC/Al 复合材料内部组织较为致密,图3a、图3b、图3c 分别为进给速度600mm/min、800mm/min、1000mm/min 的试样检测结果。其中,图3a 试样内部存在的缺陷可能性略低,图3b 试样和图3c 试样内部有较大的可能性存在气孔缺陷。由此可见,随着进给速度的增大,SiC/Al 复合材料的内部出现气孔类缺陷的可能性会增加。

图3 水浸超声检测结果

通过质量法测量SiC/Al 复合材料的密度,其中,ρ为待测量复合材料的密度,m为待测量复合材料的质量,v为待测量复合材料的体积,通过式(1)计算得出,SiC/Al 复合材料的密度ρ=2.85g/cm3。

3.2 微观组织分析

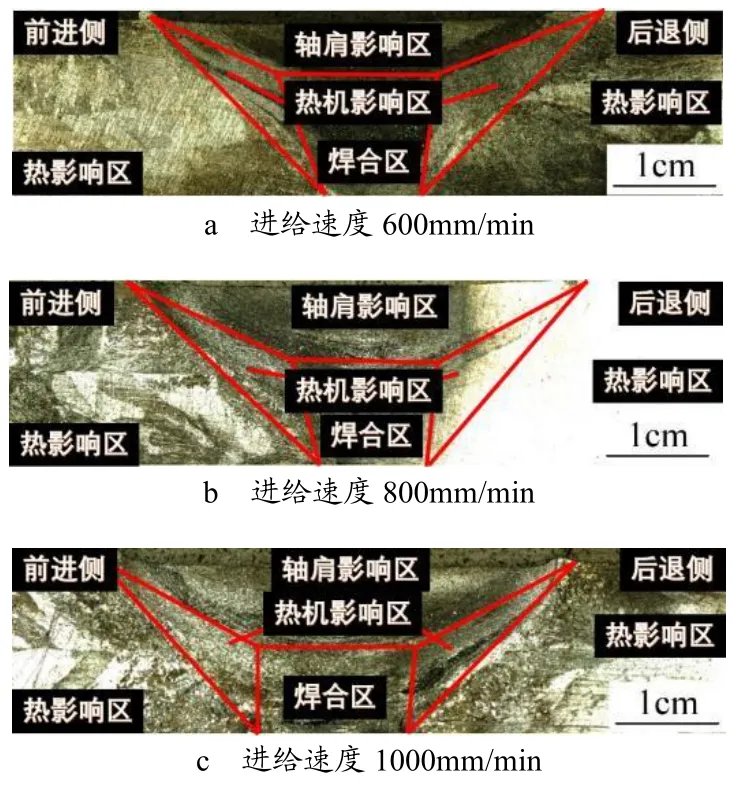

SiC/Al 复合材料的宏观横截面如图4所示,整个搅拌摩擦加工的复合材料横截面可分为六个区域,前进侧AS(Advanced Side)、热影响区HAZ (Heat Affected Zone)、轴肩影响区SAZ(Shoulder Affected Zone)、焊核区NZ(Nugget Zone)、热机影响区TMAZ(Thermos-Mechanics Affected Zone)和后退侧(Return Side),图4a、图4b、图4c 分别为进给速度600mm/min、800mm/min、1000mm/min 试样的横截面。如图4所示,随着进给速度的增大,焊核区即搅拌针影响的区域逐渐收缩,轴肩影响区逐渐增大,热机影响区及热影响区基本没有变化。可见,进给速度对焊核区、轴肩影响区的影响最大。这是由于搅拌摩擦加工的过程中搅拌头对铝合金基体及SiC 粉末进行了剧烈的搅拌摩擦作用,进给速度直接影响搅拌头的搅拌针和轴肩在工作区域的停留时间,轴肩与材料只发生摩擦作用,而搅拌针与材料发生着剧烈的搅拌摩擦双重作用,进给速度变快会导致停留时间变短,放大了轴肩的影响范围,同时减弱搅拌针的影响范围。

图4 横截面宏观形貌

焊核区的微观组织如图5所示,图5a 为进给速度600mm/min 时的焊核区微观组织,SiC 颗粒在铝合金基体内分布均匀。图5b 为进给速度800mm/min 时的焊核区微观组织,SiC 颗粒出现了团聚现象,图5c 为进给速度1000mm/min 时的焊核区微观组织,SiC 在Al 基体内被搅拌头剧烈的搅拌摩擦作用打散,分布不均匀。由此可见,只有当进给速度为600mm/min 时,才能制备出SiC 均匀分布在Al 基体内的复合材料。

图5 焊核区微观组织形貌

3.3 力学性能分析

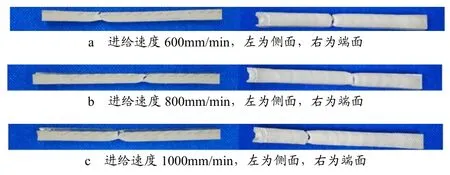

SiC/Al 复合材料拉伸试样的宏观形貌如图6所示,图6a、图6b、图6c 分别为进给速度600mm/min、800mm/min、1000mm/min 试样的拉伸断裂形貌。断口位置都存在纤维区和剪唇区,有明显的颈缩现象。图6a、图6b 和图6c 的断裂位置存在一定差异,结合图2水浸超声检测结果分析,造成这一现象的原因是复合材料内部存在气孔缺陷导致此处应力集中,进而在此处发生断裂。

图6 拉伸试样断裂形貌

力学性能的测试数据见图7,图中a、b、c 分别为进给速度600mm/min、800mm/min、1000mm/min 试样的应力应变曲线。随着进给速度的增大,复合材料的断后延伸率逐渐降低,抗拉强度先降低后升高。最大抗拉强度达78MPa,断后延伸率18%。

图7 应力应变曲线图

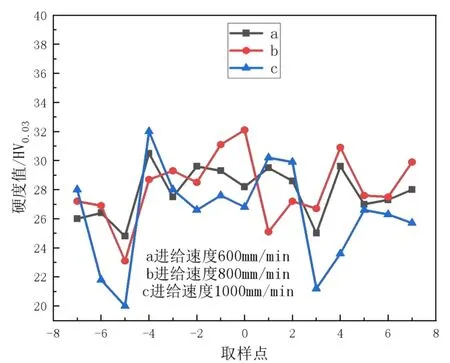

SiC/Al 复合材料的横截面显微硬度如图8所示,图中a、b、c 分别为进给速度600mm/min、800mm/min、1000mm/min 试样的显微硬度曲线。不同进给速度制得的复合材料硬度值都沿中心对称分布,呈“W”形。a试样硬度值分布无较大波动,是由于在热影响区存在部分搅拌头挤压流动过来的SiC 颗粒增强了该区域的硬度值。b 试样硬度值在焊核区有较大的波动,是由SiC/Al 颗粒的聚集导致。c 试样硬度值的最高点位于的焊核区,可达32HV0.03,最低点位于热影响区,只有20HV0.03,由于热影响区收到了搅拌头带来的热循环的影响,晶粒发生了长大,焊核区由于受到剧烈的搅拌摩擦作用,发生了破碎细化再结晶,加上SiC 颗粒的增强作用,这一区域硬度值明显升高。

图8 显微硬度曲线

3.4 断口形貌分析

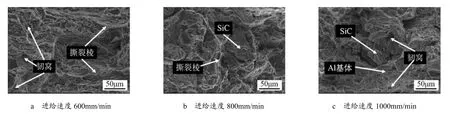

复合材料的断口形貌如图9所示,图9a、图9b、图9c 分别为进给速度600mm/min、800mm/min、1000mm/min 试样的断口形貌。断口处存在大量大小不一的韧窝,如图9a所示,这表明SiC/Al 复合材料具有较强的塑性变形能力。同时存在部分撕裂棱,如图9b所示,在靠近SiC 颗粒的位置,韧窝明显减少,同时撕裂棱开始增多。在SiC 颗粒与Al 基体交界处会出现大韧窝,而Al 基体上主要存在小韧窝,如图9c所示,但断口未出现解理台阶和河流状花样,这表明SiC/Al复合材料仍呈现出韧性断裂特征。

图9 断口形貌

3.5 热膨胀系数分析

图10 为SiC/Al 复合材料热膨胀曲线,图中a、b、c 分别为进给速度600mm/min 、 800mm/min 、1000mm/min 试样的热膨胀系数。随着进给速度的增大,复合材料的热膨胀系数升高,a、b、c 试样的热膨胀系数范围分别为19.6×10-6~23.0×10-6K-1、23.2×10-6~26.0×10-6K-1、23.5×10-6~25.3×10-6K-1。结合微观组织图2 分析可知,SiC 在Al 基体内的分布均匀性越好,复合材料的热膨胀系数越低。

图10 SiC/Al 复合材料的热膨胀系数

4 结束语

a.进给速度600mm/min,拌头转速1000r/min,搅拌头倾斜2°,下压量0.1mm 的搅拌摩擦加工参数下可以制得表明无缺陷且内部组织致密的SiC/Al 复合材料,密度为2.85g/cm3。

b.进给速度的增大会加大轴肩影响区的范围,同时缩小搅拌针影响区的范围,进给速度的增大不利于SiC 颗粒在Al 基体中的均匀分布。

c.进给速度增大,SiC/Al 复合材料的断后延伸率逐渐降低,抗拉强度先降低后升高。最大抗拉强度达78MPa,断后延伸率18%。

d.SiC/Al 复合材料的断口形貌呈现出韧性断裂的特征,靠近SiC 颗粒的位置小韧窝减少,大韧窝出现。表明SiC/Al 复合材料具有较强的塑性变形能力。

e.15%SiC 含量的SiC/Al 复合材料热膨胀系数最低为19.6×10-6~23.0×10-6K-1,SiC 在Al 基体内的分布均匀性越好,复合材料的热膨胀系数越低。